СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Стандартинформ, 2020

Примечание к документу

Документ

введен

в действие с 01.08.2021.

Название документа

"ГОСТ Р 59154-2020. Национальный стандарт Российской Федерации. Материалы строительные. Метод испытания на пожарную опасность при термическом воздействии одиночного источника зажигания на строительные материалы, за исключением напольных покрытий"

(утв. и введен в действие Приказом Росстандарта от 03.11.2020 N 1026-ст)

"ГОСТ Р 59154-2020. Национальный стандарт Российской Федерации. Материалы строительные. Метод испытания на пожарную опасность при термическом воздействии одиночного источника зажигания на строительные материалы, за исключением напольных покрытий"

(утв. и введен в действие Приказом Росстандарта от 03.11.2020 N 1026-ст)

Приказом

Федерального

агентства по техническому

регулированию и метрологии

от 3 ноября 2020 г. N 1026-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ

МЕТОД ИСПЫТАНИЯ НА ПОЖАРНУЮ ОПАСНОСТЬ

ПРИ ТЕРМИЧЕСКОМ ВОЗДЕЙСТВИИ ОДИНОЧНОГО ИСТОЧНИКА ЗАЖИГАНИЯ

НА СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ЗА ИСКЛЮЧЕНИЕМ НАПОЛЬНЫХ ПОКРЫТИЙ

Building products.

Reaction to fire test with thermal attack by a single

burning item on building products, excluding floorings

ГОСТ Р 59154-2020

ОКС

13.220.40

Дата введения

1 августа 2021 года

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "СТАНДАРТИНФОРМ") и Федеральным государственным бюджетным учреждением "Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны МЧС России" (ФГБУ ВНИИПО МЧС РОССИИ) на основе собственного перевода на русский язык немецкоязычной версии стандарта, указанного в

пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Приказом

Федерального агентства по техническому регулированию и метрологии от 3 ноября 2020 г. N 1026-ст

4 Настоящий стандарт идентичен стандарту ДИН ЕН 13823:2015 "Испытания строительных материалов на реакцию при воздействии огня. Термическое воздействие одного источника пламени на строительные материалы, за исключением напольных покрытий" (DIN EN 13823:2015-02 "

zum Brandverhalten von Bauprodukten - Thermische Beanspruchung durch einen einzelnen brennenden Gegenstand

zum Brandverhalten von Bauprodukten - Thermische Beanspruchung durch einen einzelnen brennenden Gegenstand

Bauprodukte mit Ausnahme von

Bauprodukte mit Ausnahme von

", IDT).

", IDT).

zum Brandverhalten von Bauprodukten - Thermische Beanspruchung durch einen einzelnen brennenden Gegenstand

zum Brandverhalten von Bauprodukten - Thermische Beanspruchung durch einen einzelnen brennenden Gegenstand

", IDT).

", IDT).

Наименование настоящего стандарта изменено относительно наименования указанного европейского стандарта для приведения в соответствие с ГОСТ Р 1.5-2012

(пункт 3.5)

.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном

приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в

статье 26

Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (

www.gost.ru

)

С целью обеспечения пожарной безопасности для предотвращения угрозы жизни, здоровью и имуществу граждан, а также материального ущерба государству в Российской Федерации принят ряд нормативных правовых актов, включающий Федеральный

закон

от 21 декабря 1994 г. N 69-ФЗ "О пожарной безопасности", Федеральный

закон

от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях пожарной безопасности" и другие документы, регулирующие вопросы пожарной безопасности. В обеспечение требований Технического

регламента

(о требованиях пожарной безопасности) Приказом Федерального агентства по техническому регулированию и метрологии от 14 июля 2020 г. N 1190 утвержден

перечень

стандартов, включающий стандарты на методы определения показателей пожарной опасности строительных материалов.

Продукция российской строительной промышленности, реализуемая на внутреннем рынке, должна соответствовать требованиям нормативных и правовых актов, действующих на территории Российской Федерации. Параметры, на основе которых осуществляют классификацию строительных материалов и конструкций по пожарной опасности в Российской Федерации в соответствии с "Техническим

регламентом

о требованиях пожарной безопасности", отличается от классификационных параметров, определения которых представлены в настоящем стандарте. В то же время необходимо отметить, что уровень развития и потенциал отечественной строительной отрасли позволяют ей выходить на мировой рынок, для чего необходимо соответствие продукции требованиям международных и европейских стандартов.

Гармонизация национальных стандартов с международными и европейскими стандартами, способствующая решению задач, поставленных Федеральным

законом

от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации", позволит повысить экспортный потенциал отечественной строительной отрасли, а также увеличить конкурентоспособность ее продукции на мировом и европейском рынках.

Учитывая изложенное, метод испытаний, описанный в настоящем стандарте, может быть использован по усмотрению изготовителя в качестве дополнительного метода контроля и/или при подтверждении соответствия продукции требованиям

ГОСТ Р 59137

.

Классификация строительных материалов по пожарной опасности, которая была закреплена Решением Европейской комиссии 2000/147/EC (Официальный журнал EC, L50 от 23 февраля 2000 г.), определяет в таблице 1 отдельные классы пожарной опасности строительных материалов за исключением покрытий для пола. Соответствующие методы испытаний для определения пожарной опасности были разработаны Техническим комитетом CEN/TC 127.

ВНИМАНИЕ - Всему персоналу, участвующему в планировании и проведении огневых испытаний, описанных в настоящем стандарте, следует помнить, что испытания по определению реакции на огонь могут быть опасны и что при их проведении возможно выделение токсичного и/или вредного дыма, а также токсичных и/или вредных газов.

Необходимо провести оценку всех возможных опасностей и рисков для здоровья, определить и принять меры предосторожности. Дым и газы не должны проникать к рабочему месту. Следует разработать письменные инструкции по технике безопасности, а также обучить соответствующий персонал. Персонал лабораторий обязан выполнять письменные инструкции по технике безопасности.

Для системы подачи пропана необходимы особые меры предосторожности:

- такое оборудование как трубы, соединения, расходомеры должны быть пригодными для пропана;

- горелка должна быть оборудована дистанционно управляемой системой зажигания, например вспомогательной (пилотной) горелкой или нитью накаливания. Должны быть установлены система оповещения об утечке газа и клапан для мгновенного и автоматического прекращения подачи газа в случае затухания вспомогательной горелки. Вспомогательная горелка может быть зажжена непосредственно оператором в помещении для испытаний, однако при зажигании весь прочий персонал должен быть удален из помещения для испытаний;

- должна быть обеспечена возможность осуществлять переключение между вспомогательной и основной горелкой и управлять главным клапаном на линии подачи газа (для открытия и прекращения подачи пропана) вне испытательного помещения.

Особые меры предосторожности необходимы при тушении горящих образцов.

При тушении интенсивно горящих образцов рекомендуется, чтобы на случай принятия неотложных мер присутствовал второй лаборант. В наличии должны быть соответствующие средства пожаротушения (например, в случае сильного возгорания вследствие выделения большого количества тепла может быть повреждено испытательное оборудование).

Настоящий стандарт устанавливает метод испытаний для определения параметров пожарной опасности строительных материалов при термическом воздействии одиночного источника зажигания (SBI, single burning item), за исключением напольных покрытий, а также исключая параметры пожарной опасности, перечисленные в таблице 1 Решения Европейской комиссии 2000/147/EC

<1>

. Обработку результатов испытаний проводят в соответствии с

приложением A

. Информация о точности методов испытаний приведена в

приложении B

. Методы градуировки даны в

приложениях C

и

D

, причем

приложение C

является обязательным.

Примечание - Настоящий стандарт разработан с целью определения пожарной опасности, главным образом, плоских строительных материалов. Процедуры для материалов в составе таких групп строительных изделий, как трубы, воздуховоды, кабели и так далее, могут потребовать особых правил.

--------------------------------

<1> В указанной таблице наряду с параметрами пожарной опасности, определяемыми SBI-методом, приведены параметры, также участвующие в установлении класса пожарной опасности строительного материала, но определяемые другими стандартными методами: негорючесть, теплота сгорания, воспламеняемость.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

EN 13238,

zum Brandverhalten von Bauprodukten - Konditionierungsverfahren und allgemeine Regeln

zum Brandverhalten von Bauprodukten - Konditionierungsverfahren und allgemeine Regeln

die Auswahl von

die Auswahl von

(Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates) (Испытания строительных материалов на пожарную опасность. Методы кондиционирования и общие правила выбора подложек)

(Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates) (Испытания строительных материалов на пожарную опасность. Методы кондиционирования и общие правила выбора подложек)

zum Brandverhalten von Bauprodukten - Konditionierungsverfahren und allgemeine Regeln

zum Brandverhalten von Bauprodukten - Konditionierungsverfahren und allgemeine Regeln

(Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates) (Испытания строительных материалов на пожарную опасность. Методы кондиционирования и общие правила выбора подложек)

(Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates) (Испытания строительных материалов на пожарную опасность. Методы кондиционирования и общие правила выбора подложек)

EN 13501-1:2007+A1:2009, Klassifizierung von Bauprodukten und Bauarten zu ihrem Brandverhalten - Teil 1: Klassifizierung mit den Ergebnissen aus den

zum Brandverhalten von Bauprodukten

<2>

(Fire classification of construction products and building elements - Part 1: Classification using data from reaction to fire tests) (Классификация строительных материалов и конструкций по пожарной опасности. Часть 1. Классификация с использованием результатов испытаний по определению реакции на огонь)

zum Brandverhalten von Bauprodukten

<2>

(Fire classification of construction products and building elements - Part 1: Classification using data from reaction to fire tests) (Классификация строительных материалов и конструкций по пожарной опасности. Часть 1. Классификация с использованием результатов испытаний по определению реакции на огонь)

zum Brandverhalten von Bauprodukten

<2>

(Fire classification of construction products and building elements - Part 1: Classification using data from reaction to fire tests) (Классификация строительных материалов и конструкций по пожарной опасности. Часть 1. Классификация с использованием результатов испытаний по определению реакции на огонь)

zum Brandverhalten von Bauprodukten

<2>

(Fire classification of construction products and building elements - Part 1: Classification using data from reaction to fire tests) (Классификация строительных материалов и конструкций по пожарной опасности. Часть 1. Классификация с использованием результатов испытаний по определению реакции на огонь)

--------------------------------

<2> Заменен на EN 13501-1:2018. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

EN 60584-1:1995, Thermopaare - Teil 1: Grundwerte der Thermospannungen (IEC 60584-1:1995) <1> [Thermocouples - Part 1: Reference tables (IEC 60584-1:1995)] (Термопары. Часть 1. Справочные таблицы)

--------------------------------

<1> Заменен на EN 60584-1:2013 (IEC 60584-1:2013). Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

EN ISO 13943:2000, Brandschutz - Vokabular (ISO 13943:2000) <2> [Fire safety - Vocabulary (ISO 13943:2000)] (Пожарная безопасность. Словарь)

--------------------------------

<2> Заменен на EN ISO 13943:2010. Однако для однозначного соблюдения требования настоящего стандарта, выраженного в датированной ссылке, рекомендуется использовать только указанное в этой ссылке издание.

В настоящем стандарте применены термины по ЕН ИСО 13943:2000 и ЕН 13501-1:2007+A1:2009, а также следующие термины с соответствующими определениями:

3.1

задняя закрывающая плита

(backend plate): Плита из силиката кальция, которая используется для того, чтобы полностью закрыть образец сзади; она может быть установлена непосредственно позади свободно стоящего образца или на некотором расстоянии от него.

3.2

образец

(probe): Часть строительного материала, подвергаемая испытанию.

Примечание - Образец может включать элементы крепления, предназначенные для практического применения материала, а также воздушный зазор и/или подложку.

3.3

подложка

(sub strate): Строительный материал, непосредственно примыкающий к испытуемому строительному материалу с тыльной стороны, о котором необходима информация.

3.4

THR

600 с

:

Общее количество тепла, выделенного образцом за первые 600 с воздействия пламени основной горелки.

3.5

LSF

:

Боковое распространение пламени на широком фрагменте образца.

Примечание - Показатель

LSF

более подробно описан в

8.3.3

.

3.6

TSP

600 с

:

Суммарное дымовыделение образца за первые 600 с воздействия пламени основной горелки.

3.7

FIGRA

0,2 МДж

: Максимальное значение отношения интенсивности тепловыделения образца к соответствующему промежутку времени, в течение которого общее количество выделенного тепла

THR

равно 0,2 МДж.

Примечание - Показатель

FIGRA

0,2 МДж

более подробно описан в

A.5.3

.

3.8

FIGRA

0,4 МДж

: Максимальное значение отношения интенсивности тепловыделения образца к соответствующему промежутку времени, в течение которого общее количество выделенного тепла

THR

равно 0,4 МДж.

Примечание - Показатель

FIGRA

0,4 МДж

более подробно описан в

A.5.3

.

3.9

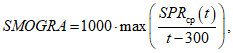

SMOGRA

(smoke growth rate): Максимальное значение отношения интенсивности дымообразования образца к соответствующему промежутку времени.

Примечание - Показатель

SMOGRA

подробно описан в

A.6.3

.

3.10

устойчивое пламенное горение

(sustained flaning combustion): Наличие пламени на экспонируемой поверхности или более обширной части образца в течение установленного минимального промежутка времени.

[ЕН ИСО 13943:2000]

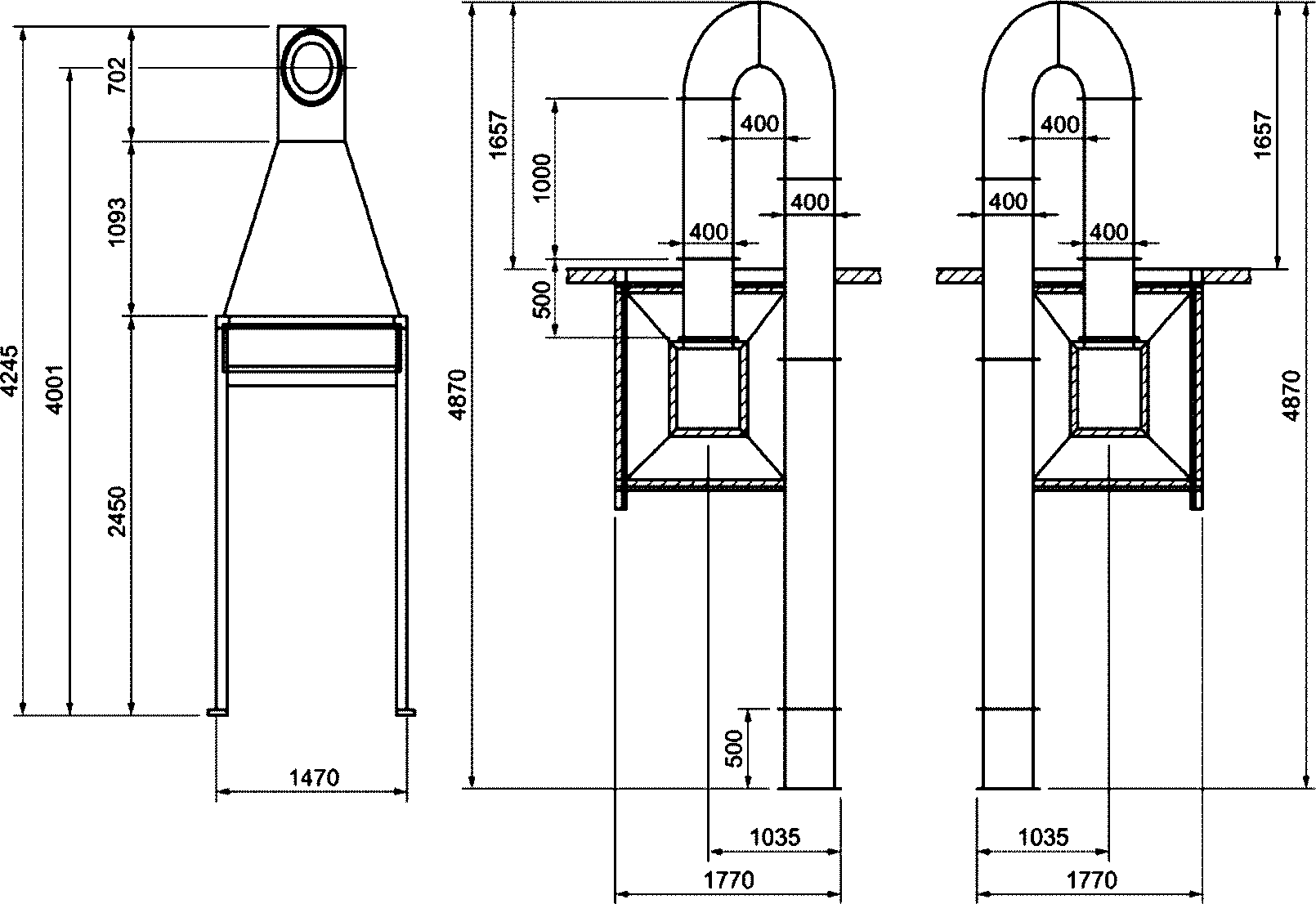

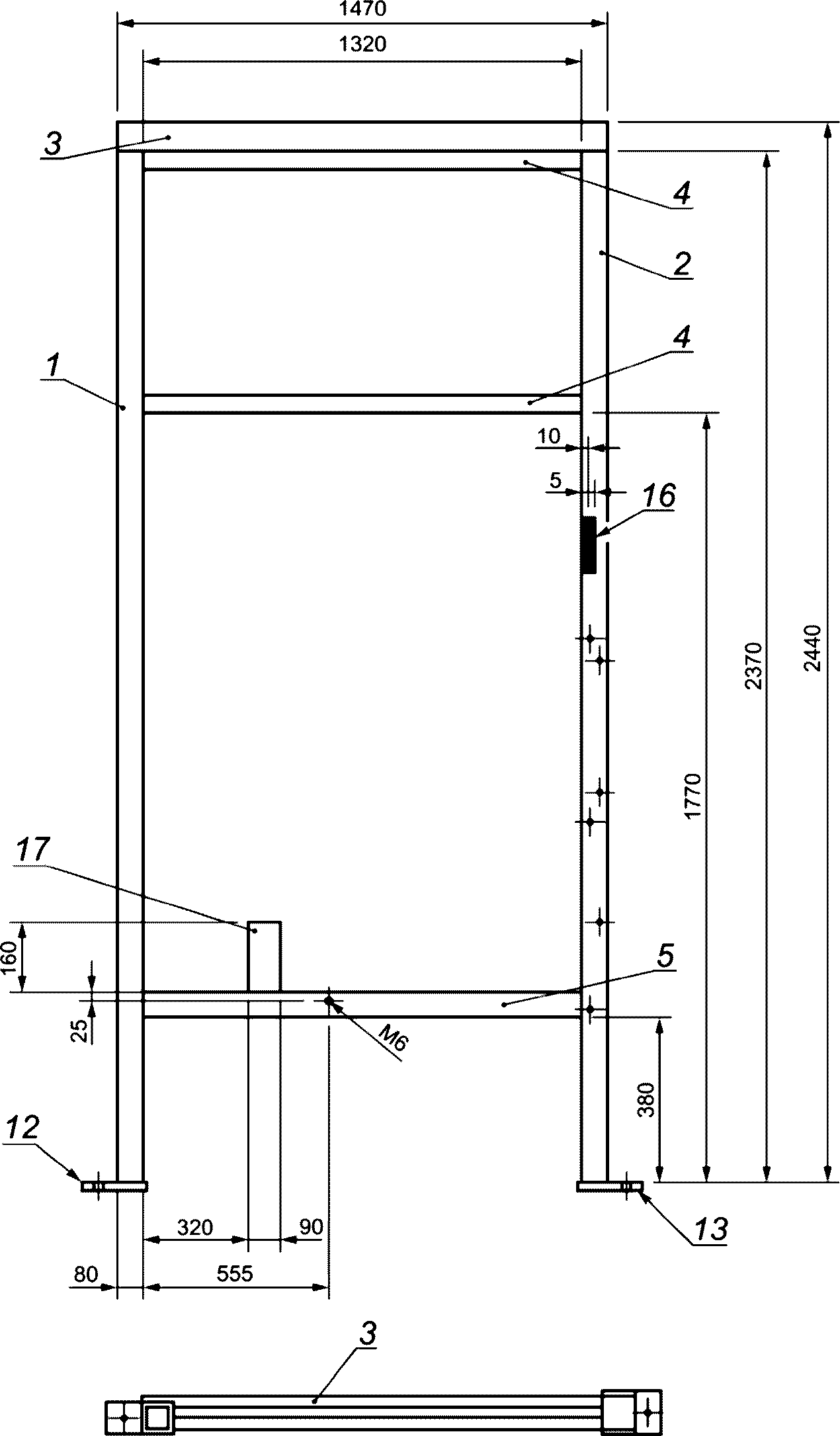

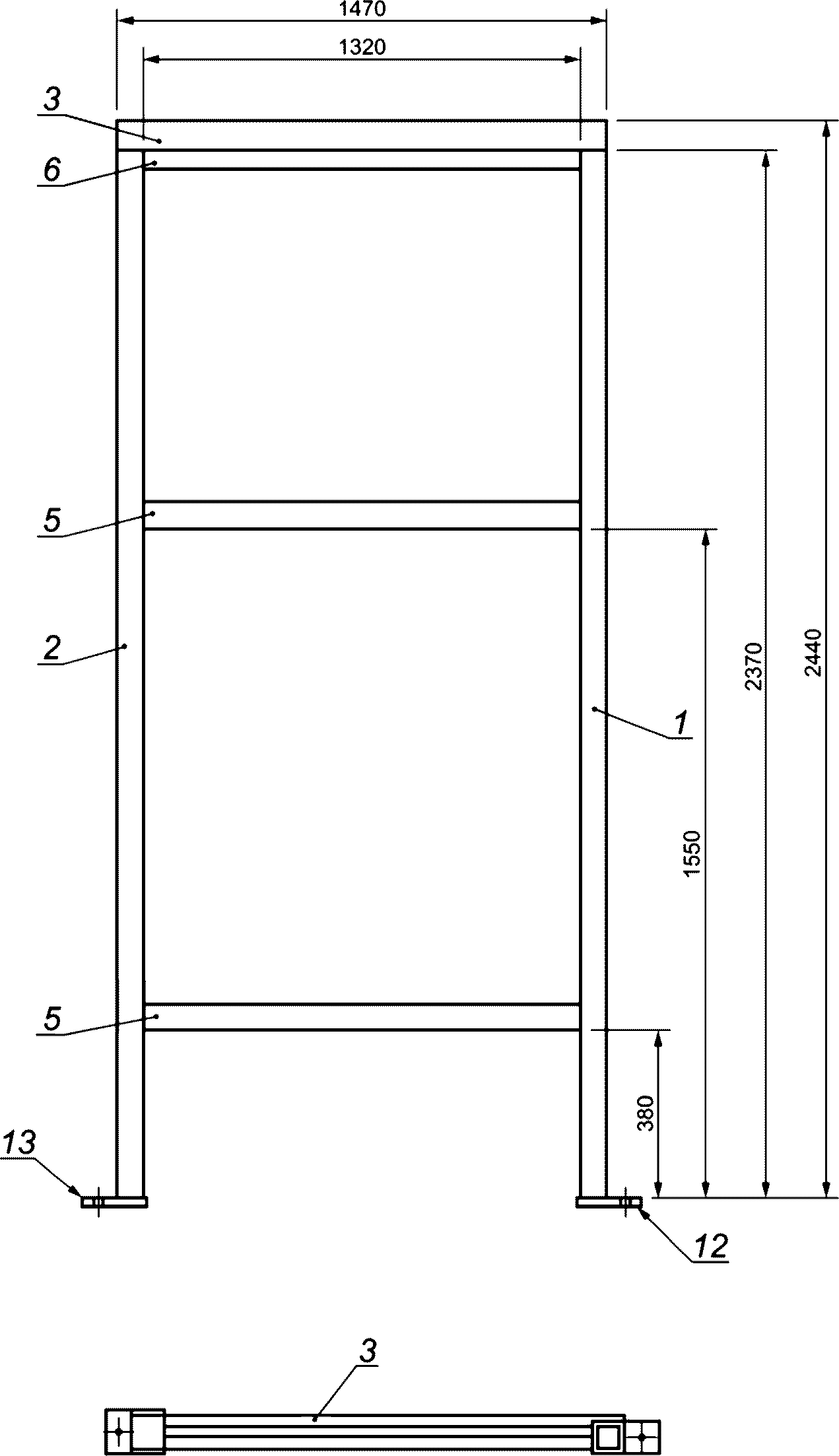

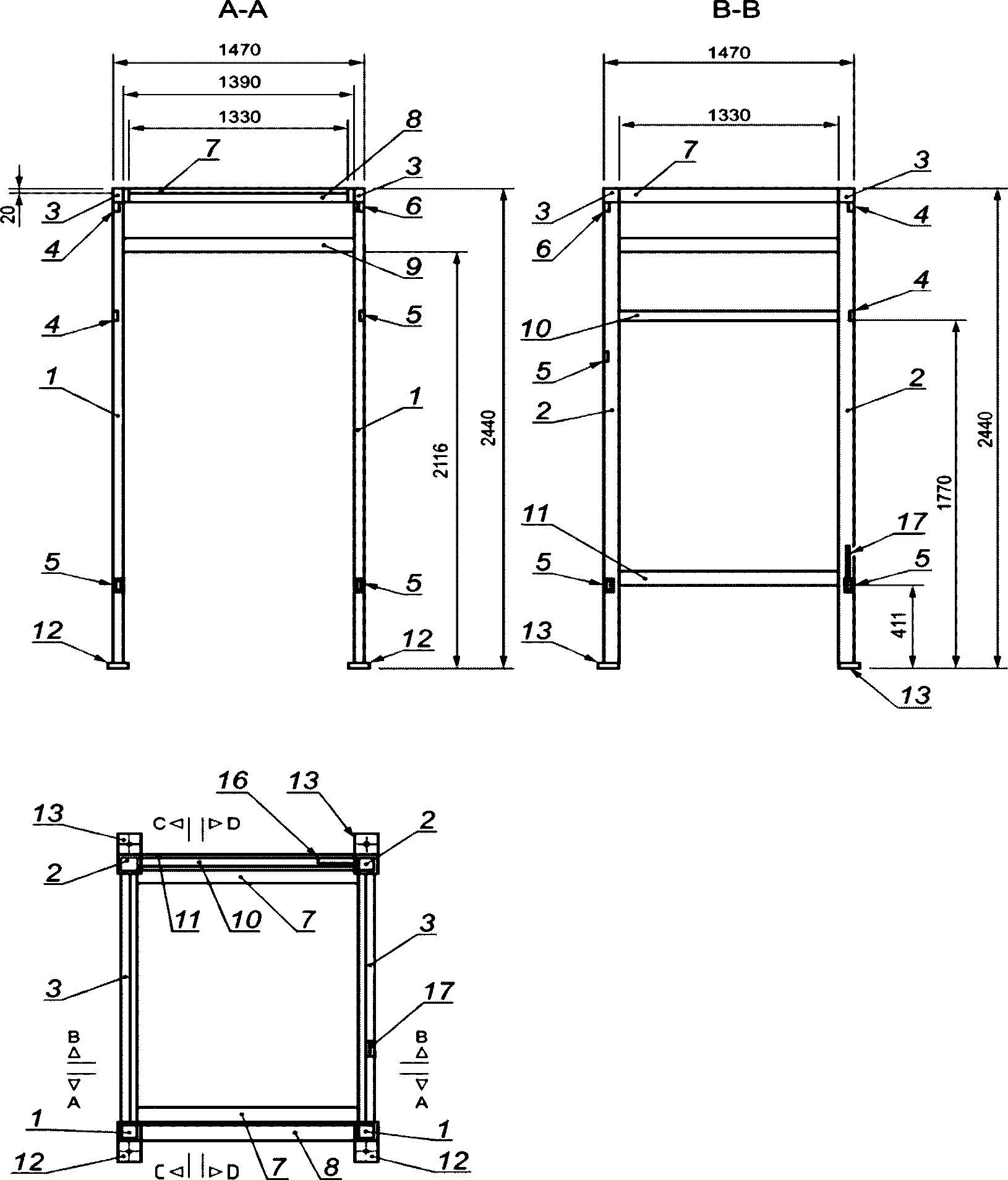

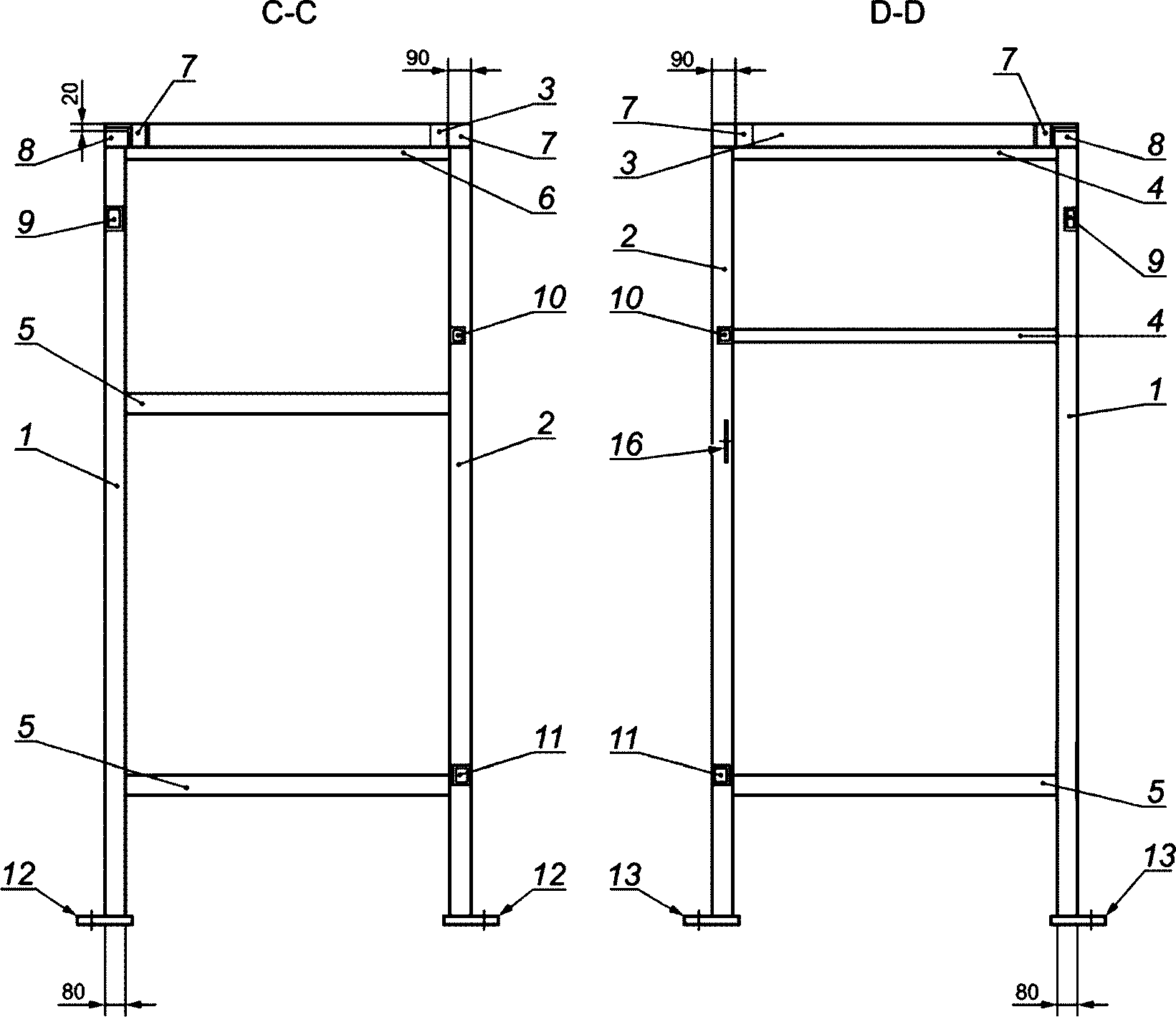

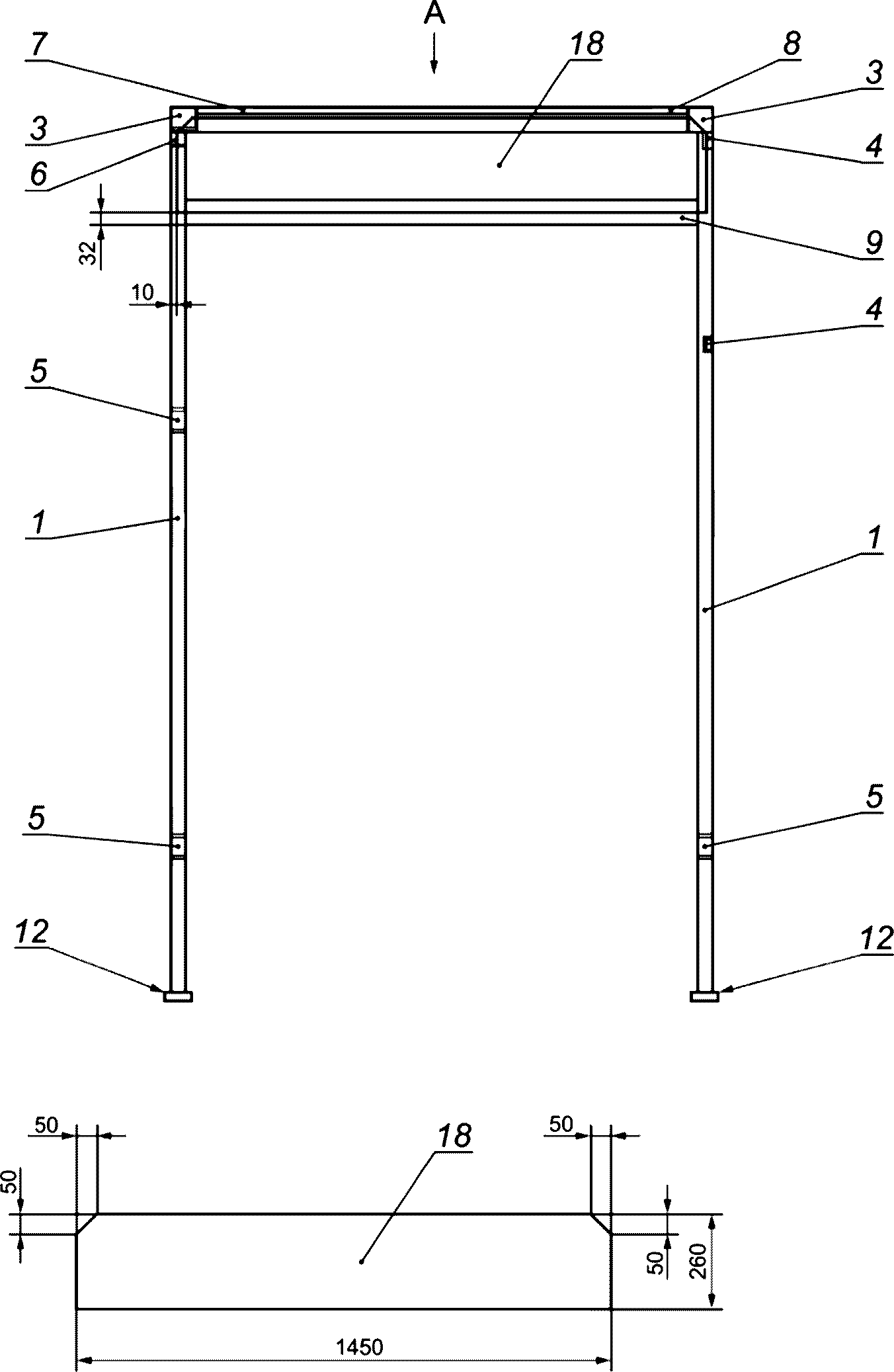

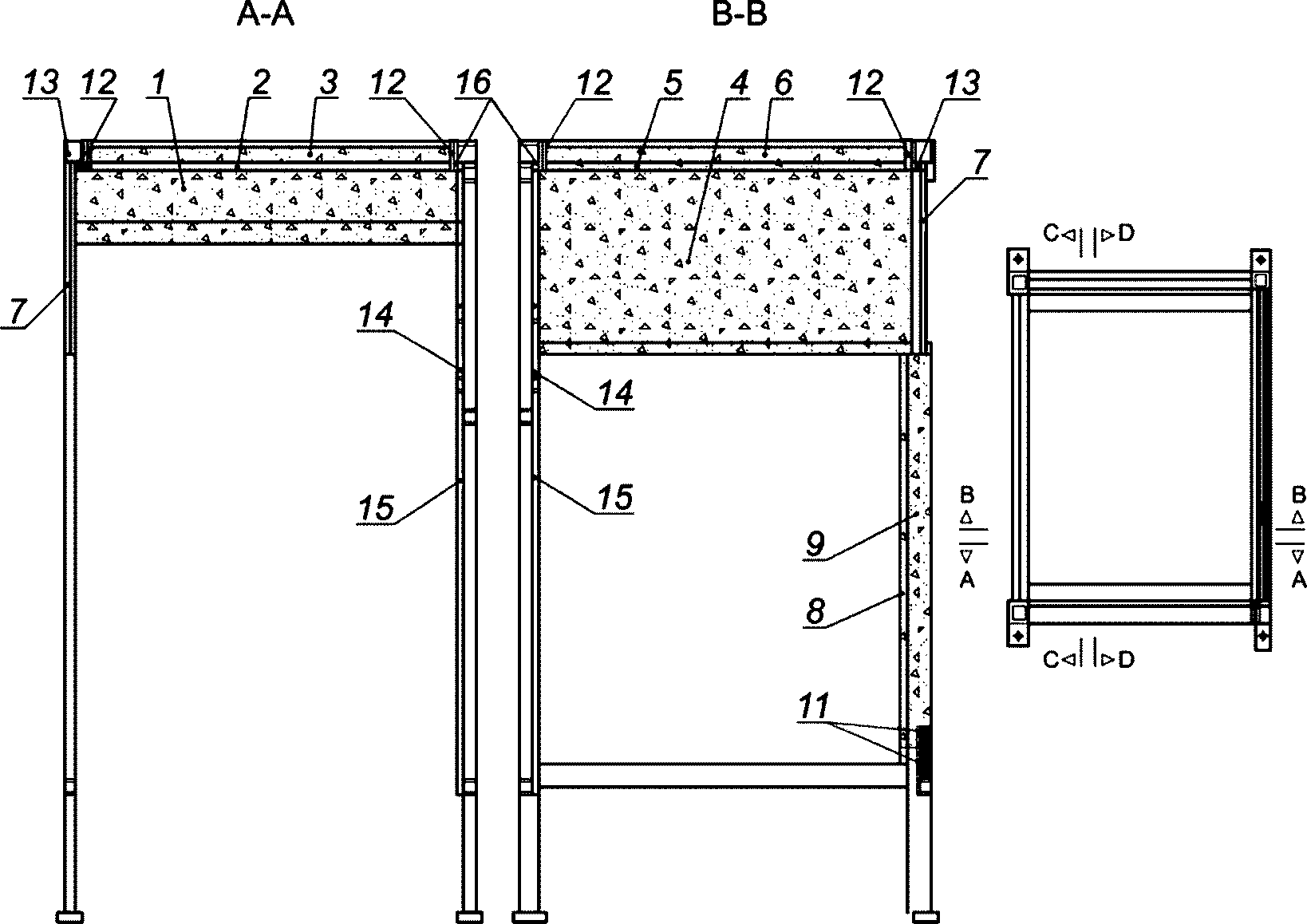

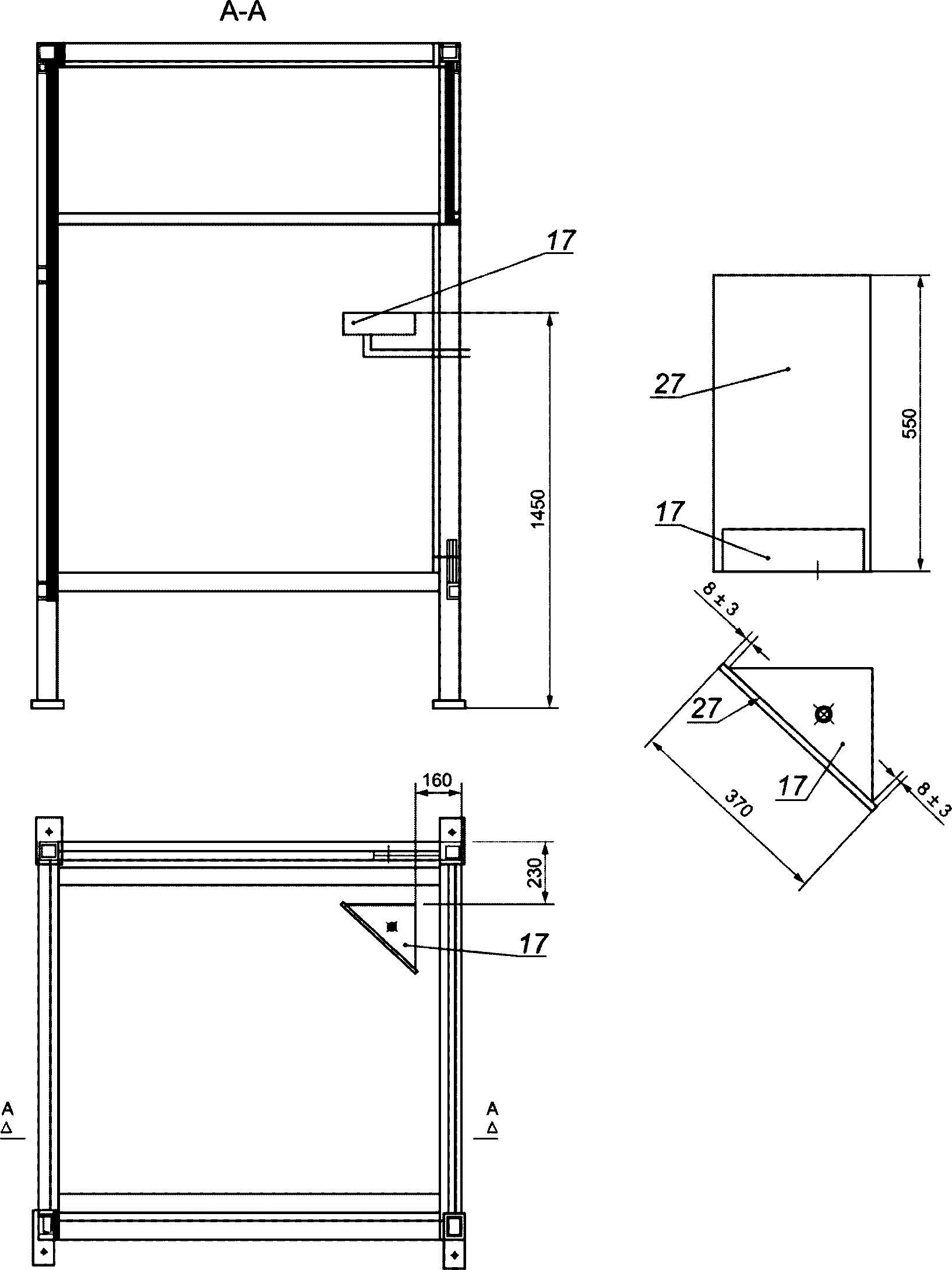

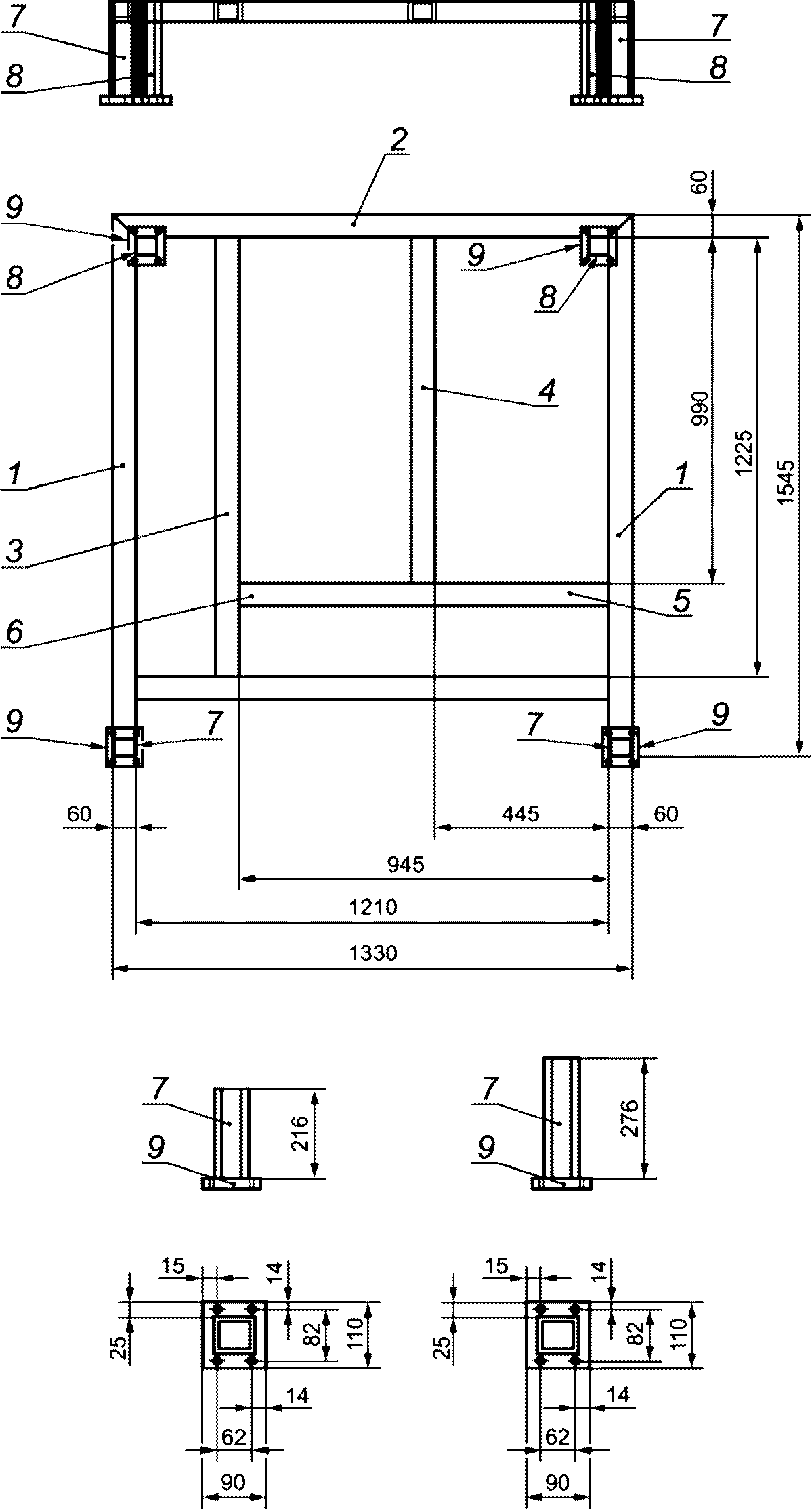

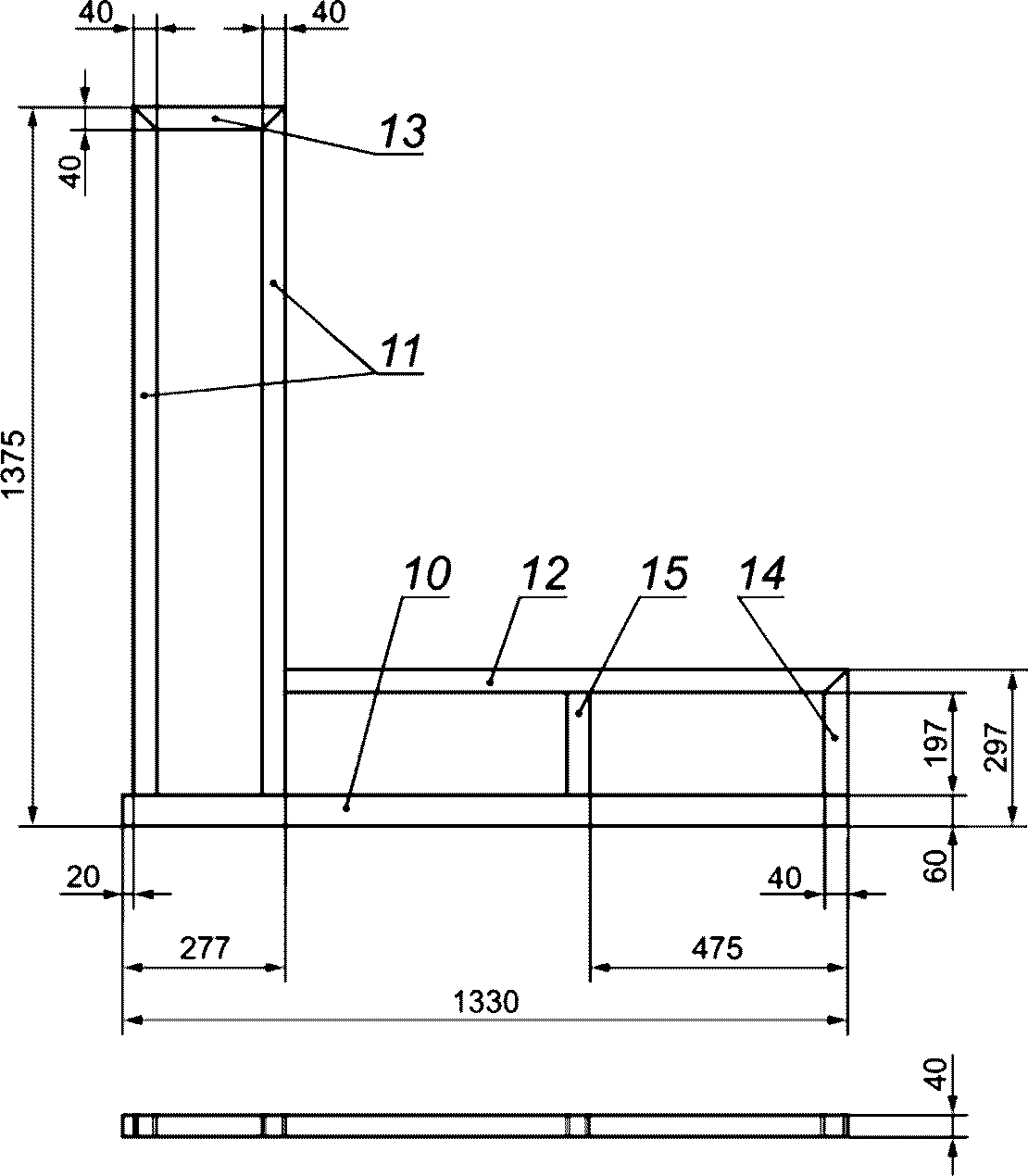

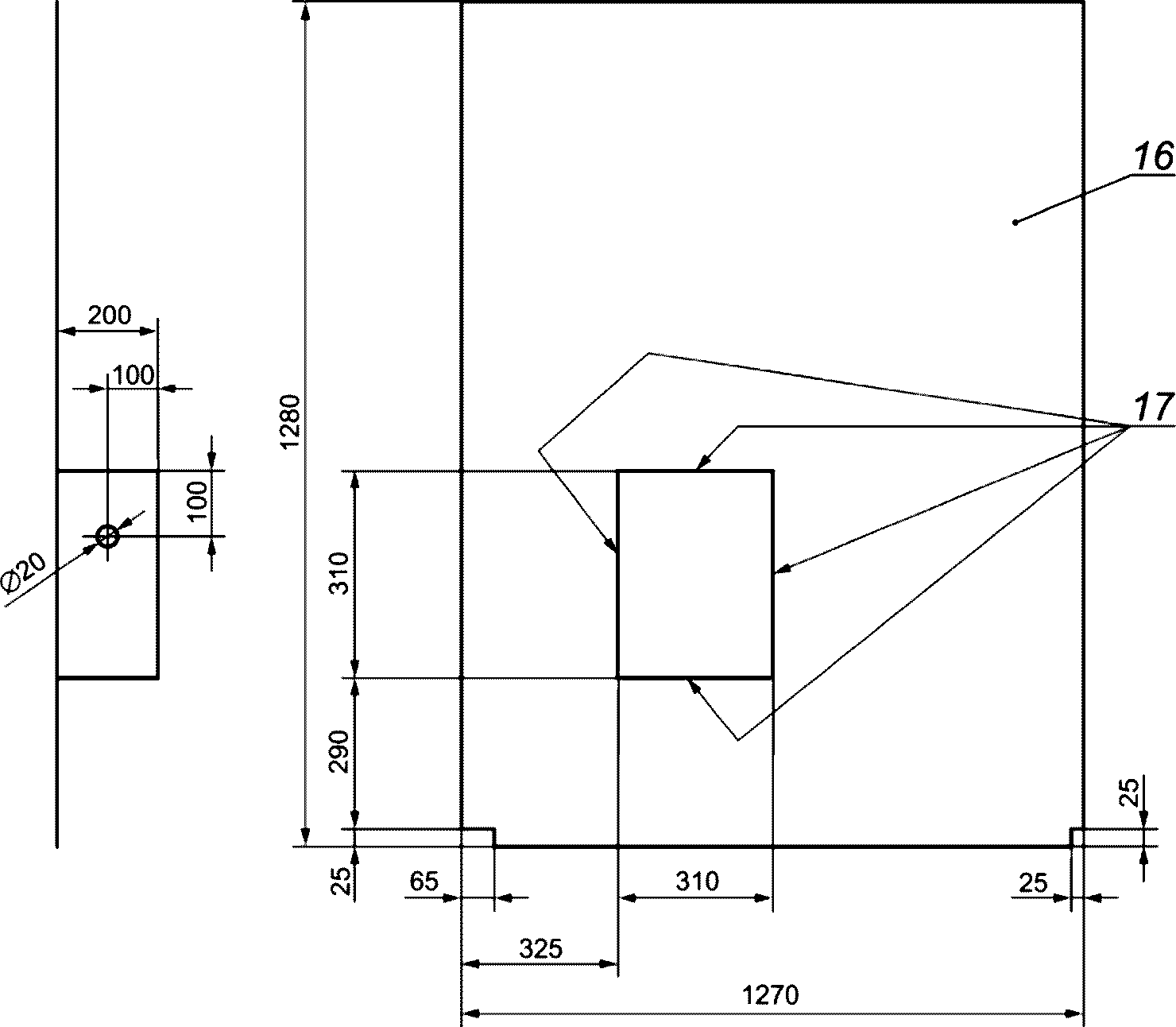

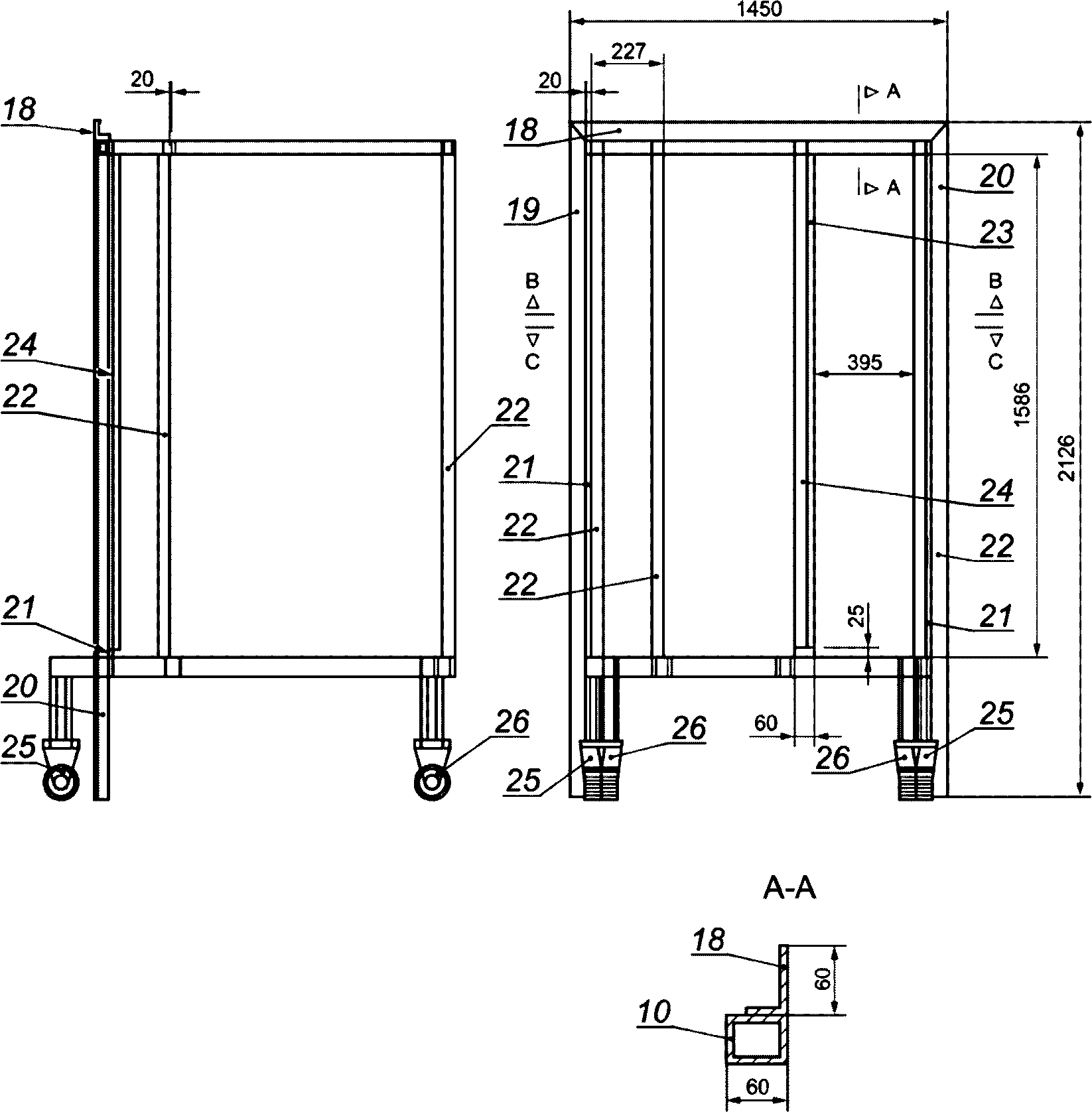

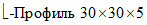

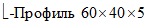

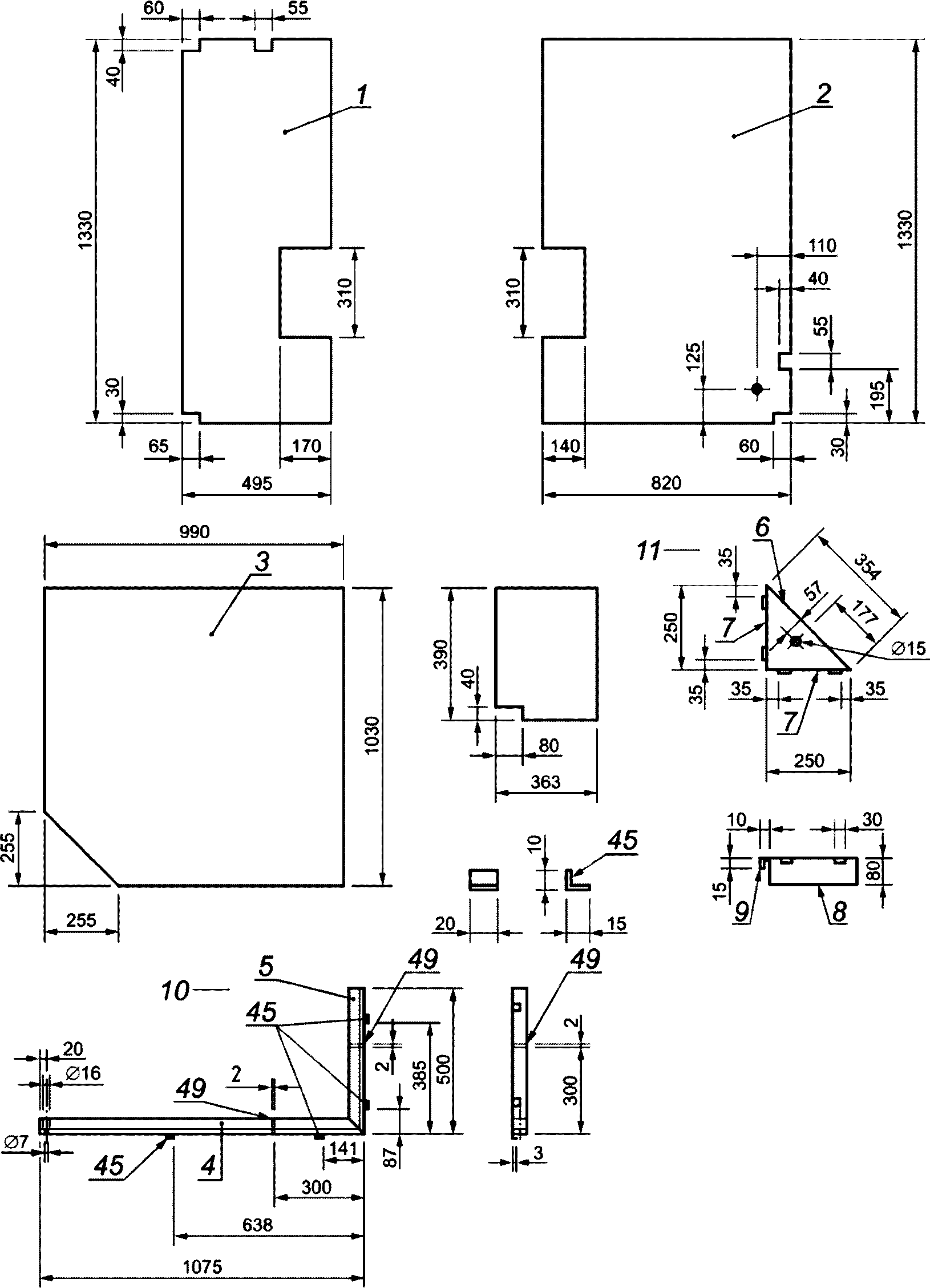

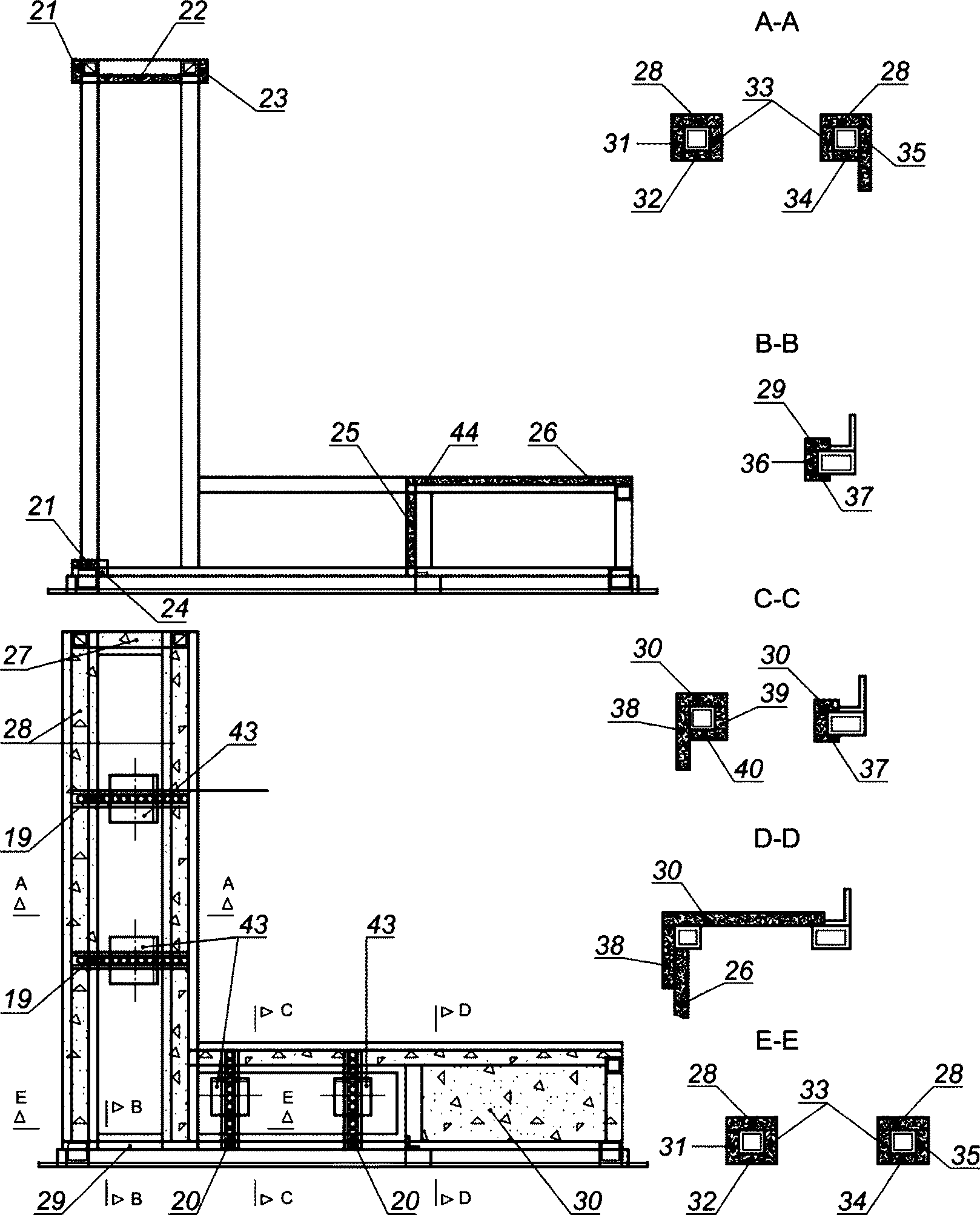

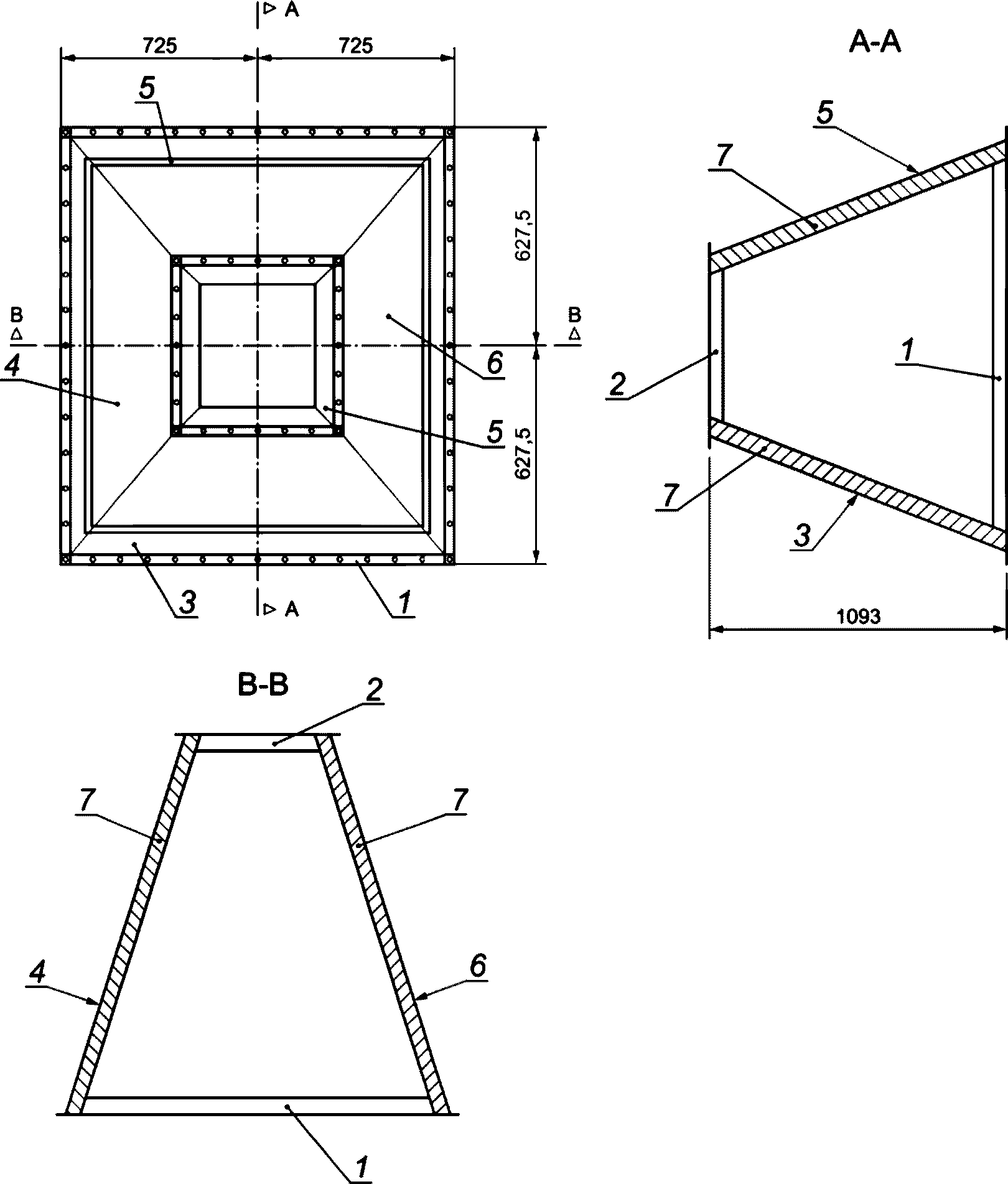

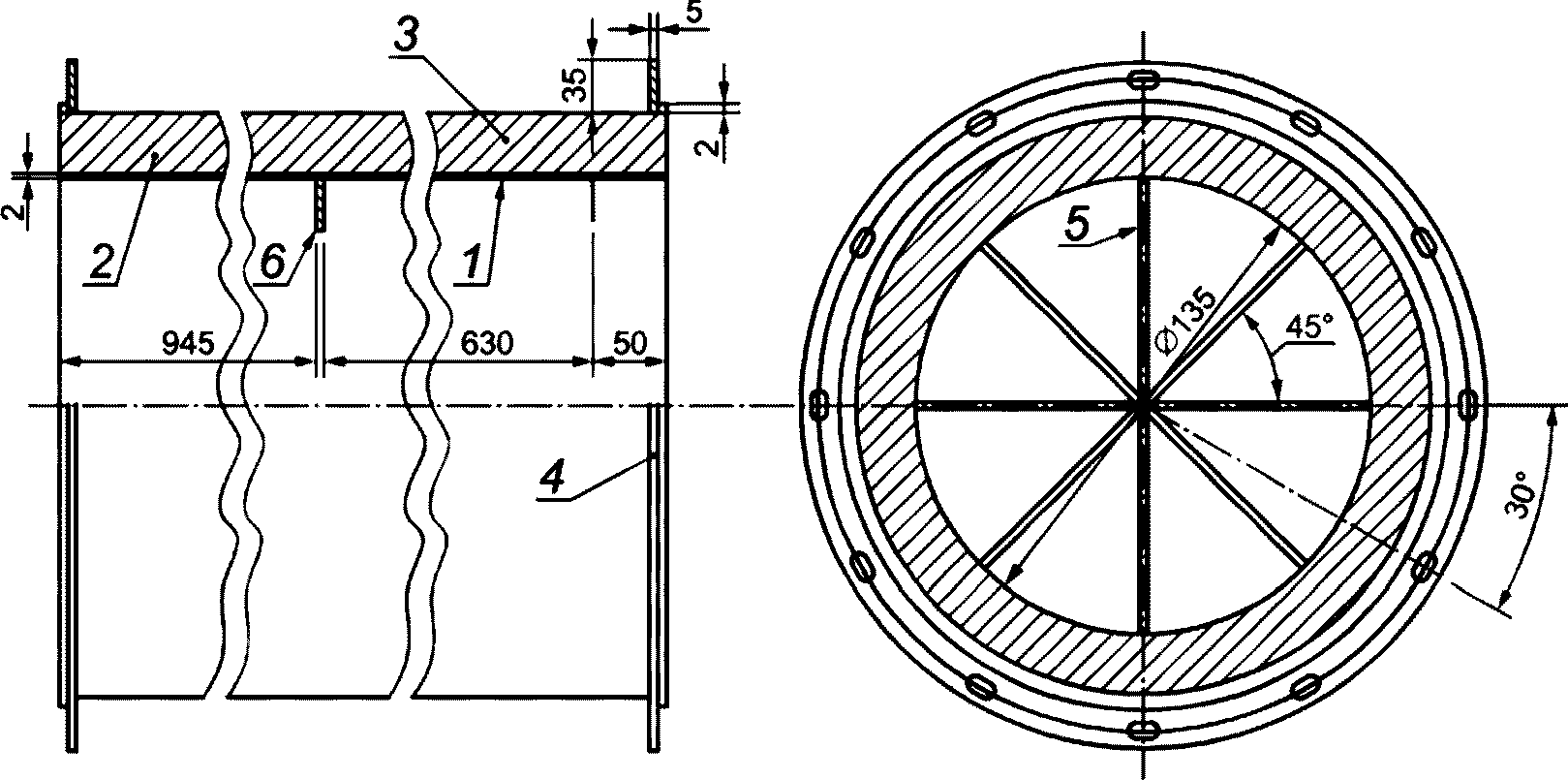

Оборудование для SBI-испытаний состоит из камеры для испытаний, испытательной аппаратуры (тележка для образца, рама, горелки, вытяжной зонт, коллектор и вытяжная труба), системы отвода дыма и средств измерения. Подробное описание указанных компонентов оборудования приведено в

4.2

-

4.7

. В

приложении E

приведены чертежи, на которых указанные размеры являются номинальными, если не указаны допуски.

Примечание - Воздух для испытательной камеры, поступающий через нижнюю часть тележки для образца, должен быть чистым и не использовавшимся ранее.

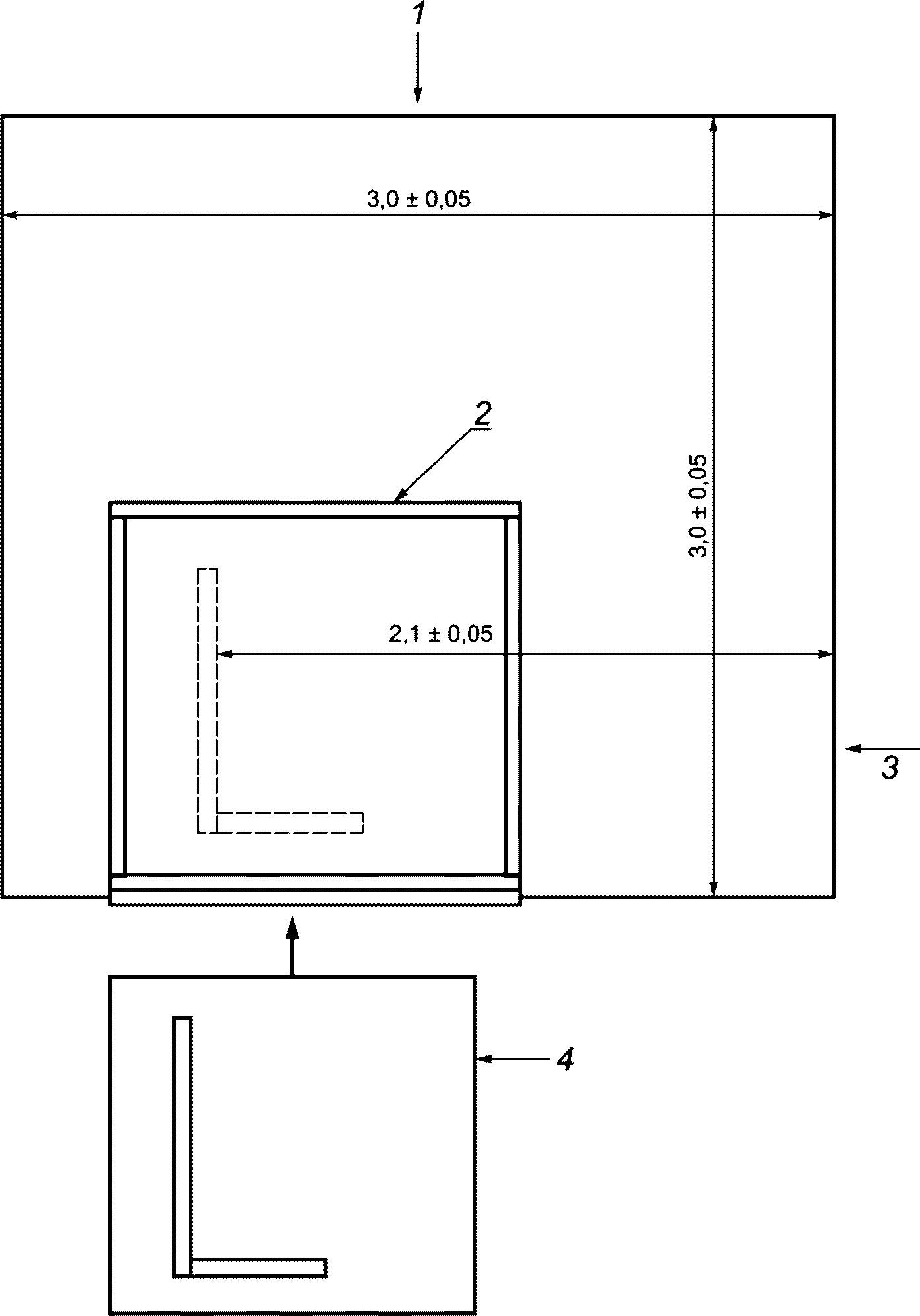

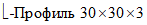

4.2.1 Камера для испытаний должна иметь высоту внутреннего помещения (2,4 +/- 0,05) м и квадратное основание, каждая сторона которого равна (3,0 +/- 0,05) м. Стены камеры должны быть сложены из строительных блоков (например, из огнеупорного пористого бетона), гипсовых, кальций-силикатных плит или других плитных материалов, имеющих класс пожарной опасности A1 или A2.

4.2.2 Одна из стен камеры для испытаний должна иметь проем, через который из лаборатории в камеру вкатывают тележку с образцом. Проем должен иметь ширину не менее 1470 мм и высоту 2450 мм (размеры рамы). В двух стенах, расположенных напротив фрагментов образца, смонтированных под прямым углом друг к другу, должны быть расположены смотровые окна. Для работы с испытательной аппаратурой SBI-метода и образцами в то время, когда тележка для образцов находится в рабочем положении, необходима дополнительная дверь.

4.2.3 При нахождении тележки с образцом в рабочем положении в камере для испытаний расстояние между лицевой поверхностью закрепленного U-профилем широкого фрагмента образца и стеной камеры должно составлять (2,1 +/- 0,05) м. Это расстояние измеряют перпендикулярно к поверхности широкого фрагмента образца и противоположной ему стене. Суммарная площадь проемов в камере для испытаний, не считая проема для подачи воздуха в нижней части тележки и отверстия вытяжного зонта для отвода дыма, не должна превышать 0,05 м

2

.

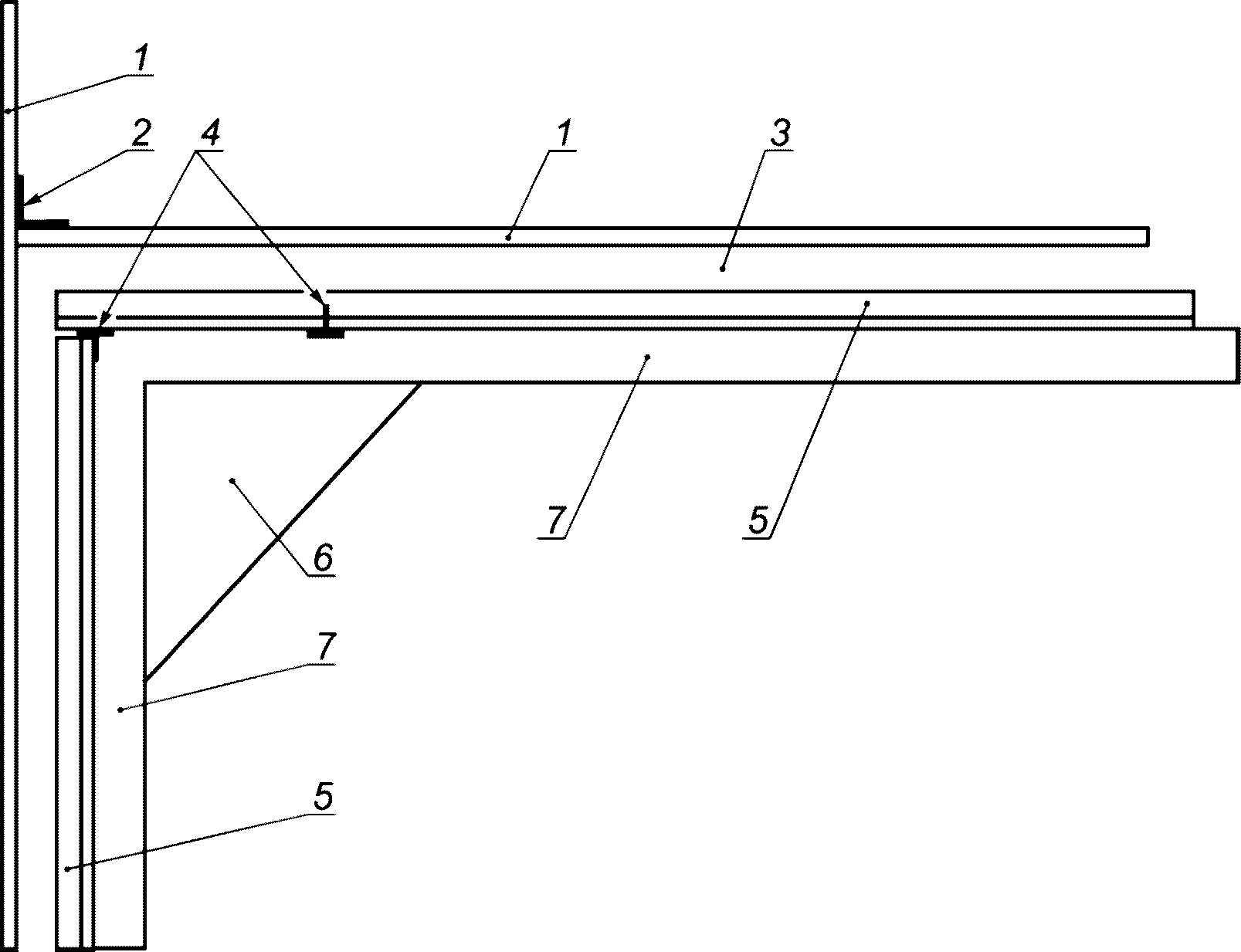

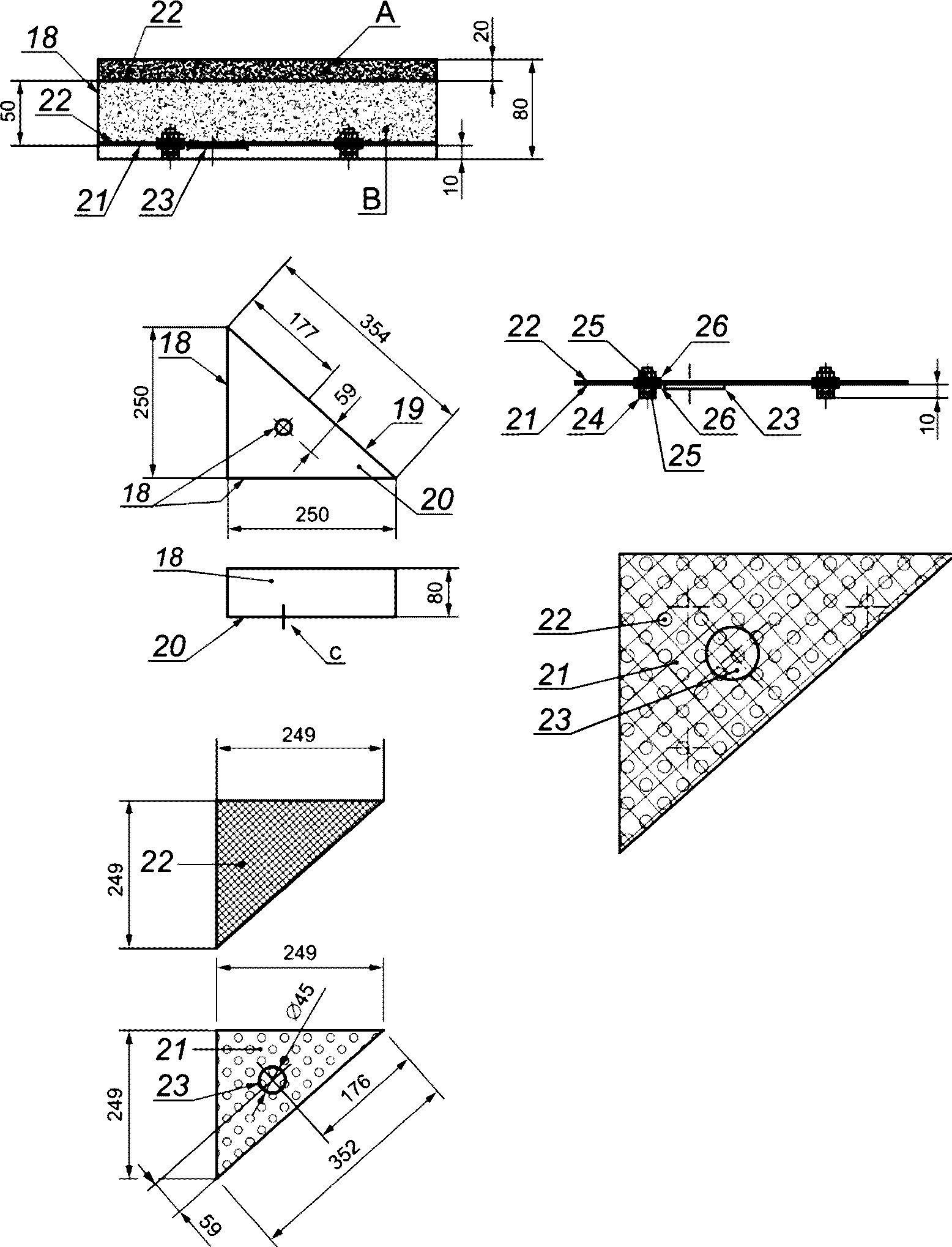

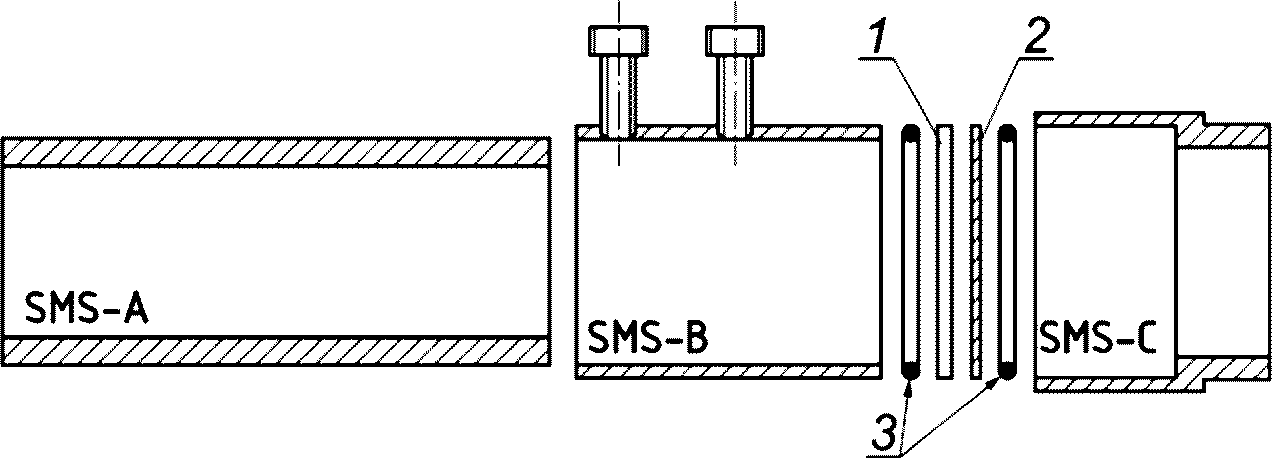

4.2.4 Допускается ориентированное налево расположение, как показано на

рисунке 1

, а также ориентированное направо расположение (тележка с образцом как на

рисунке 1

, но зеркально отраженная относительно вертикальной оси).

Примечания

1 Чтобы обеспечить возможность замены боковых панелей вытяжного зонта без демонтажа коллектора, соединение между рамой, входящей в состав испытательной аппаратуры, и потолком камеры для испытаний должно быть спроектировано соответствующим образом. Должна быть возможность извлечь боковые панели наружу, потянув их по направлению к полу.

2 Относительное положение рамы в камере для испытаний зависит от конструктивных особенностей соединения камеры для испытаний и рамы.

Размеры в метрах

1

- смотровое окно;

2

- неподвижная рама;

3

- смотровое окно

(с ориентированным налево образцом);

4

- тележка

для образцов (с ориентированным налево образцом)

Примечание - Допускается использовать как ориентированные налево, так и ориентированные направо образцы. Для ориентированного направо образца рисунок будет представлять собой зеркальное отражение относительно вертикальной оси.

для SBI-испытаний (вид сверху)

Товарный газ пропан со степенью чистоты не менее 95%.

Примечание - См.

рисунки E.1

-

E.35

.

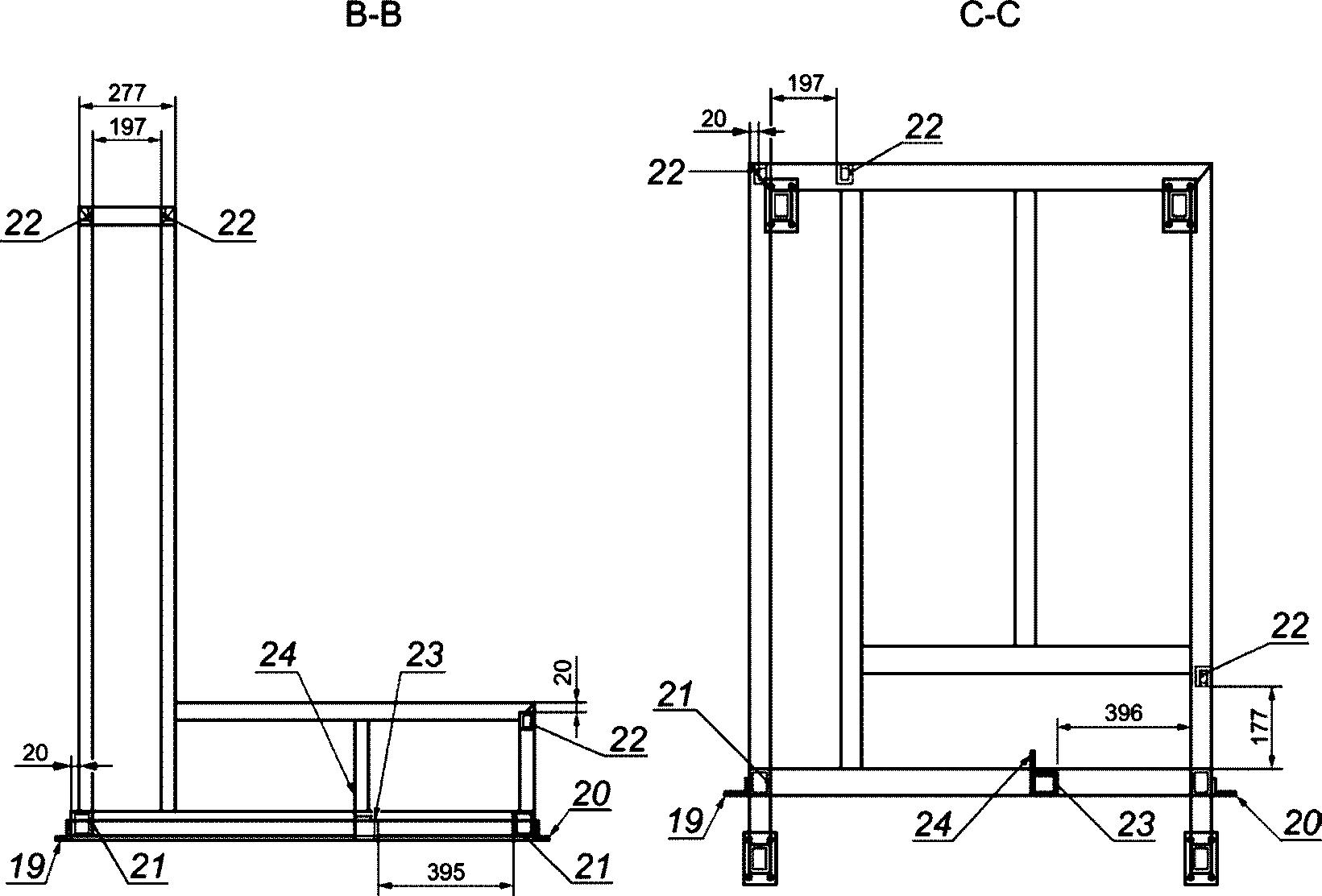

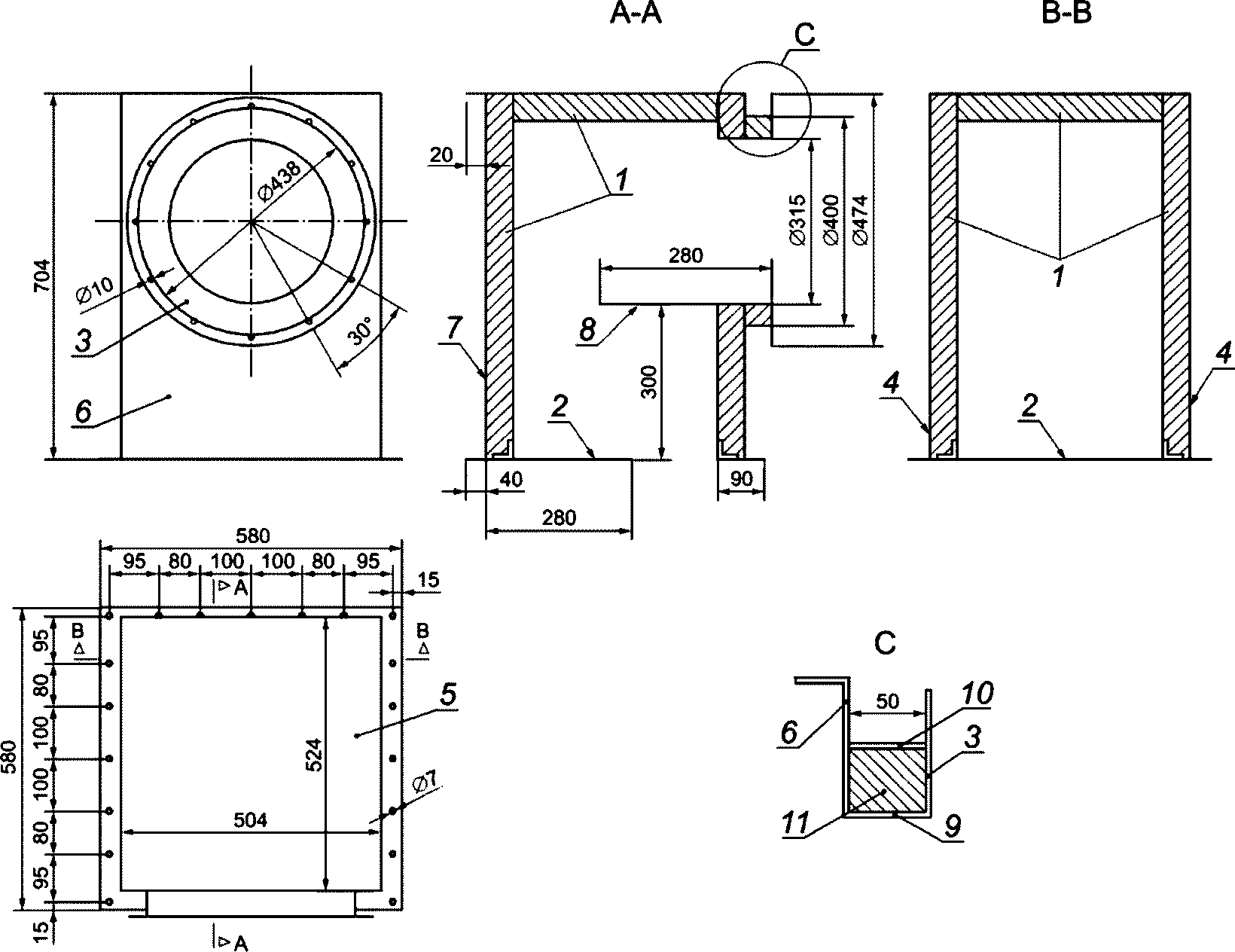

4.4.1 Тележка для образцов, на опорную плиту которой вертикально устанавливают перпендикулярно друг к другу два образца. В образуемый образцами угол устанавливают горелку с песчаным слоем.

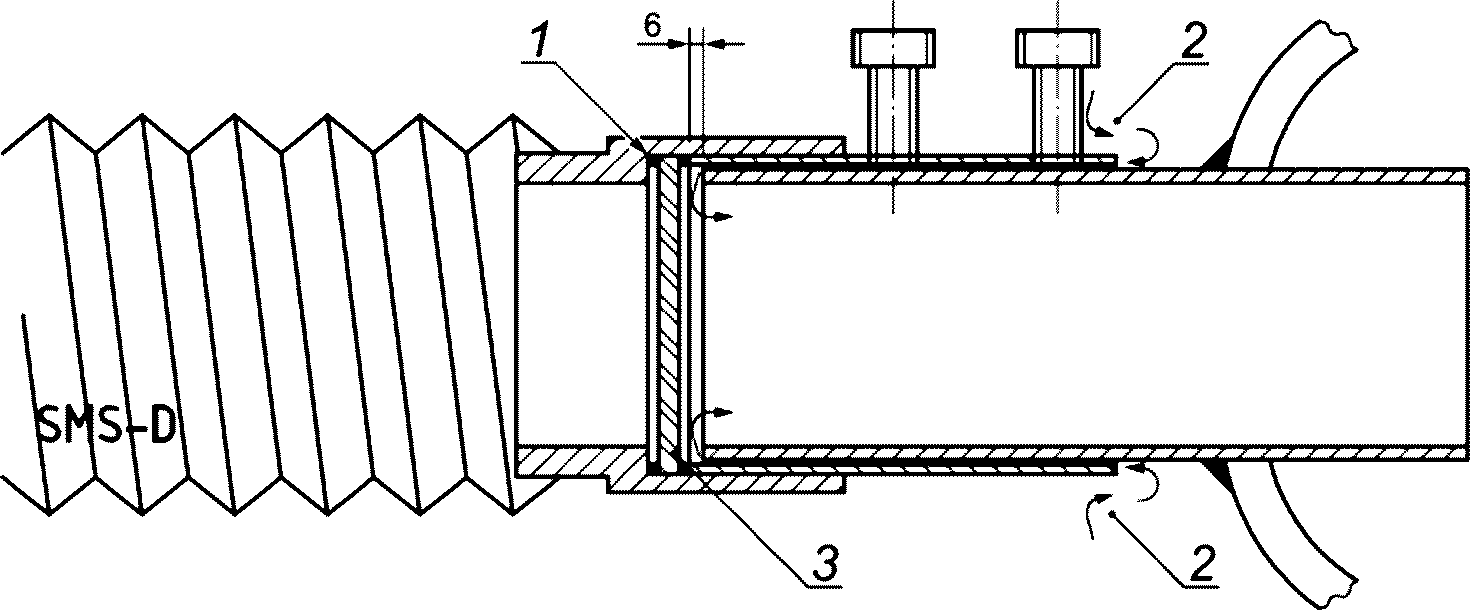

При помещении тележки с образцом в камеру для испытаний, ее задняя стенка закрывает проем в стене камеры для SBI-испытания. Для обеспечения равномерного распределения потока воздуха по всей площади камеры в нижнюю плиту тележки, через которую поступает воздух, устанавливают перфорированный металлический лист с отверстиями (отношение площади отверстий к общей площади составляет от 40% до 60%, диаметр отверстий от 8 мм до 12 мм).

Во время испытаний опорная плита тележки для образцов должна располагаться горизонтально с отклонением +/- 5 мм. Перед новой серией испытаний или при использовании новой тележки горизонтальность положения проверяют, проводя необходимые измерения непосредственно за U-образным профилем и между C-образными профилями. Если положение опорной плиты оказывается не горизонтальным, положение тележки изменяют.

4.4.2 Неподвижная рама, обрамляющая проем, через который тележку для образцов вталкивают в камеру для испытаний. На раму опирается вытяжной зонт, к ней крепится вторая (вспомогательная) горелка.

4.4.3 Вытяжной зонт установлен над рамой и предназначен для сбора дымовых газов.

4.4.4 Коллектор на вытяжном зонте с направляющими перегородками и горизонтальным выходом для подсоединения вытяжной трубы для отвода дымовых газов.

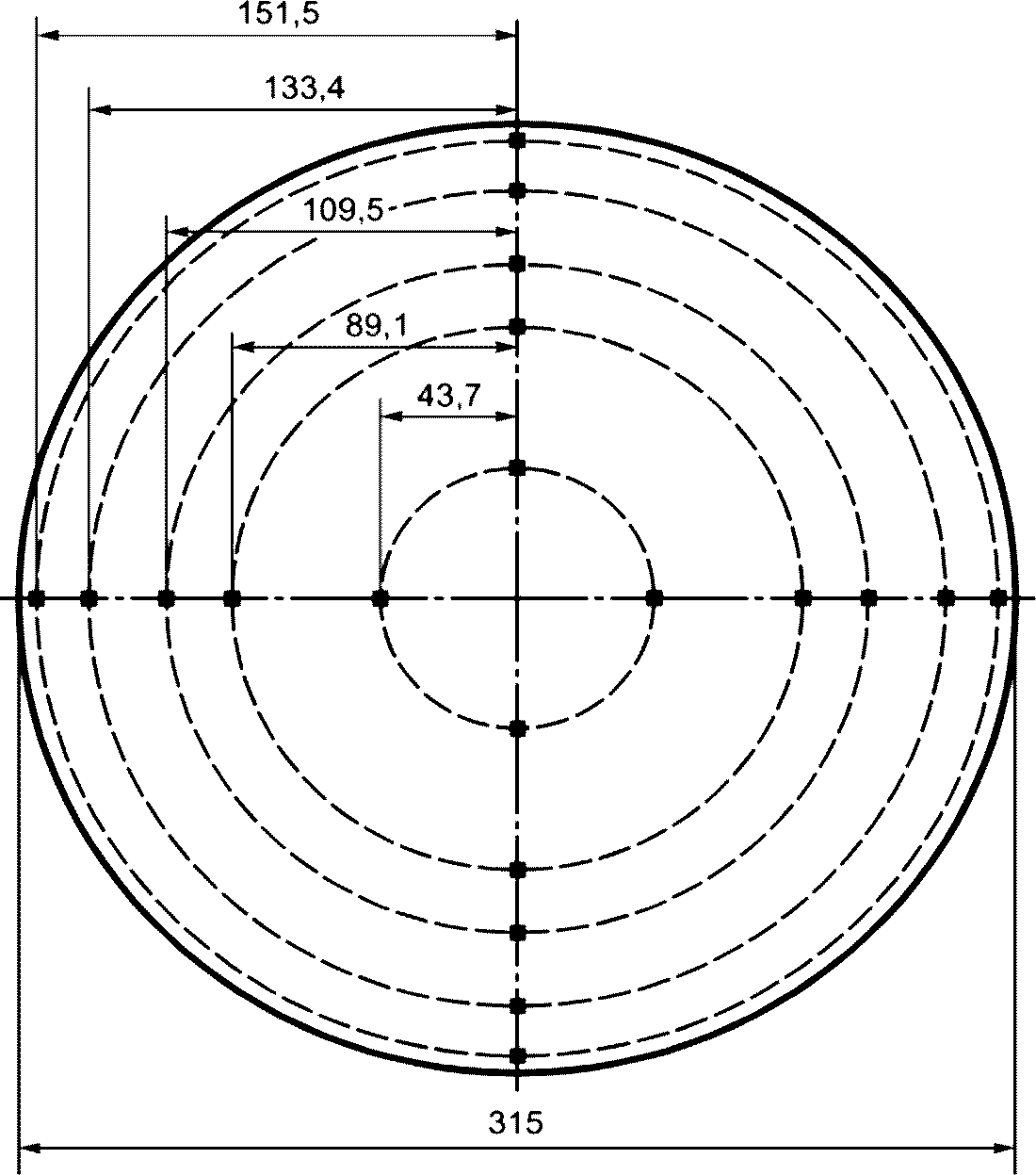

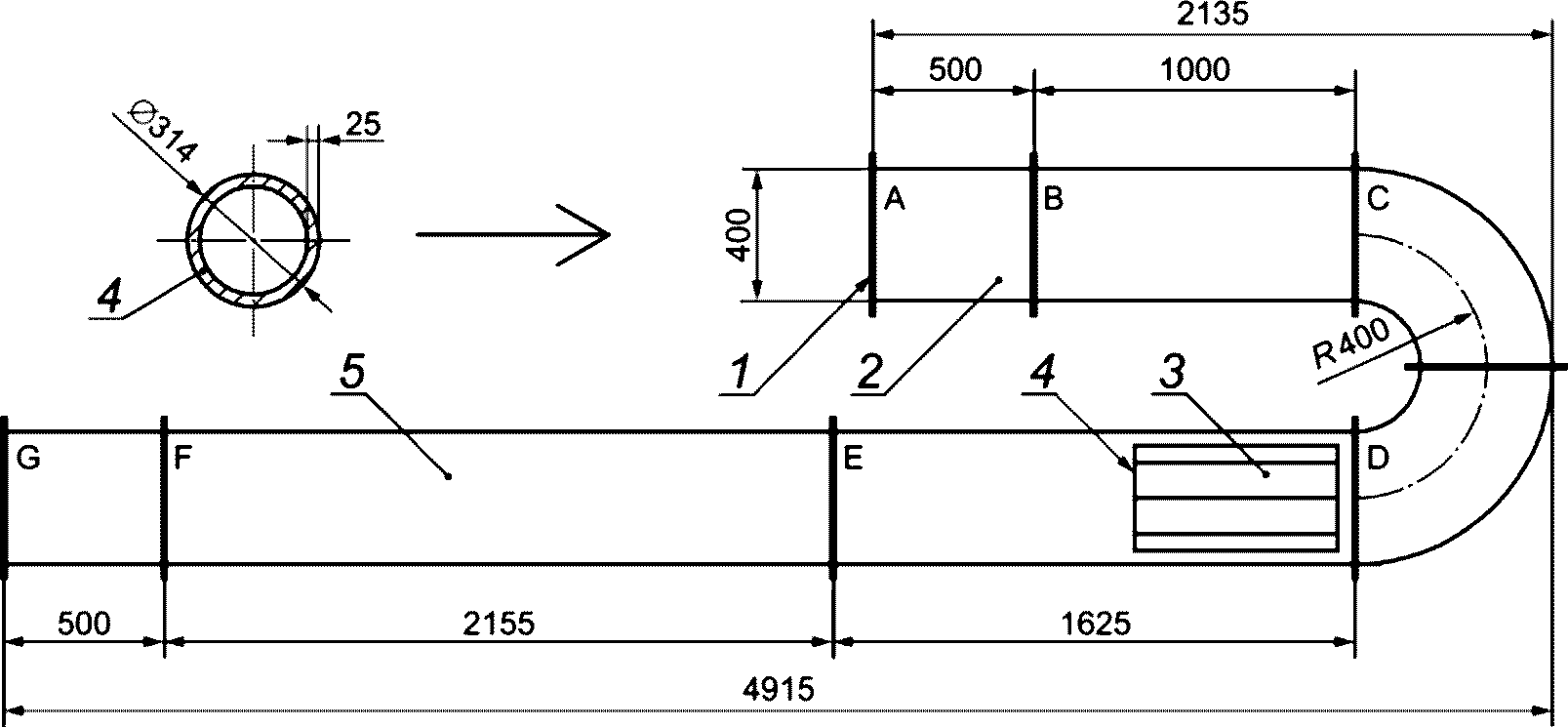

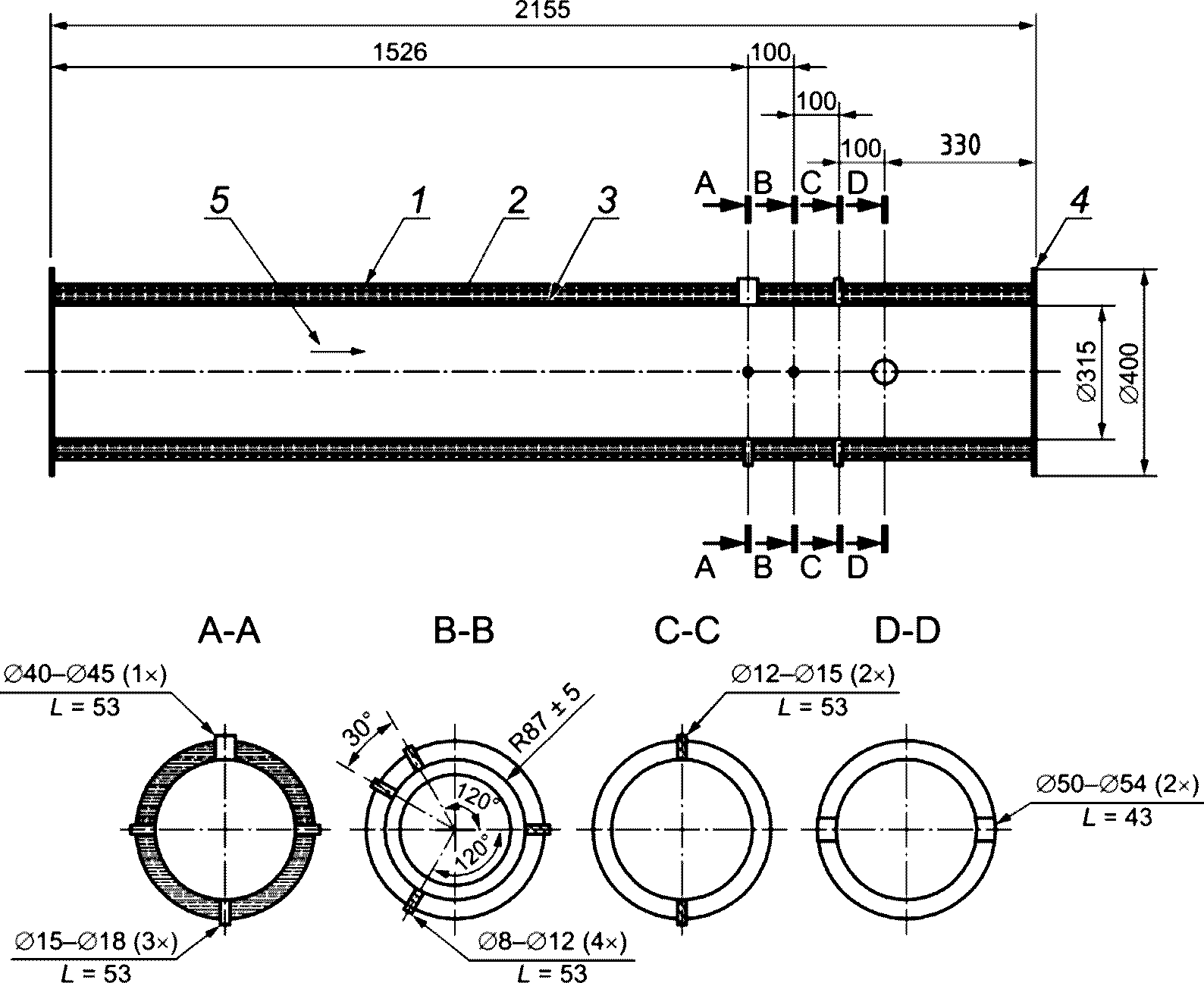

4.4.5 Вытяжная труба для отвода дымовых газов (J-образная) круглого сечения с внутренним диаметром (315 +/- 5) мм, теплоизолированная слоем огнеупорной минеральной ваты толщиной 50 мм. Вытяжная труба состоит из следующих элементов (указаны в соответствии с направлением потока):

- элемент для соединения с коллектором;

- секция трубы длиной 500 мм с возможностью крепления четырех термоэлектрических преобразователей (для дополнительных измерений температуры) на расстоянии, как минимум, 400 мм от коллектора;

- секция трубы длиной 1000 мм;

- два колена трубы, изогнутых под углом 90° (радиус закругления оси трубы - 400 мм);

- секция трубы длиной 1625 мм со вставкой для выравнивания профиля потока и перегородкой для сужения сечения трубы; длина вставки, расположенной на расстоянии 50 мм от колена трубы, - 630 мм; непосредственно за вставкой находится кольцевая диафрагма толщиной (2 +/- 0,5) мм с наружным диаметром 314 мм и внутренним диаметром отверстия 265 мм;

- секция трубы длиной 2155 мм с возможностью крепления зондового датчика измерителя давления, четырех термоэлектрических преобразователей, зонда для отбора проб газа и оптической измерительной системы; этот участок называют "общим измерительным участком";

- секция трубы длиной 500 мм;

- элемент для соединения с вытяжкой.

Примечание - При сборке трубы необходимо соблюсти требование, чтобы общая масса без измерительных зондов и так далее составляла приблизительно 250 кг.

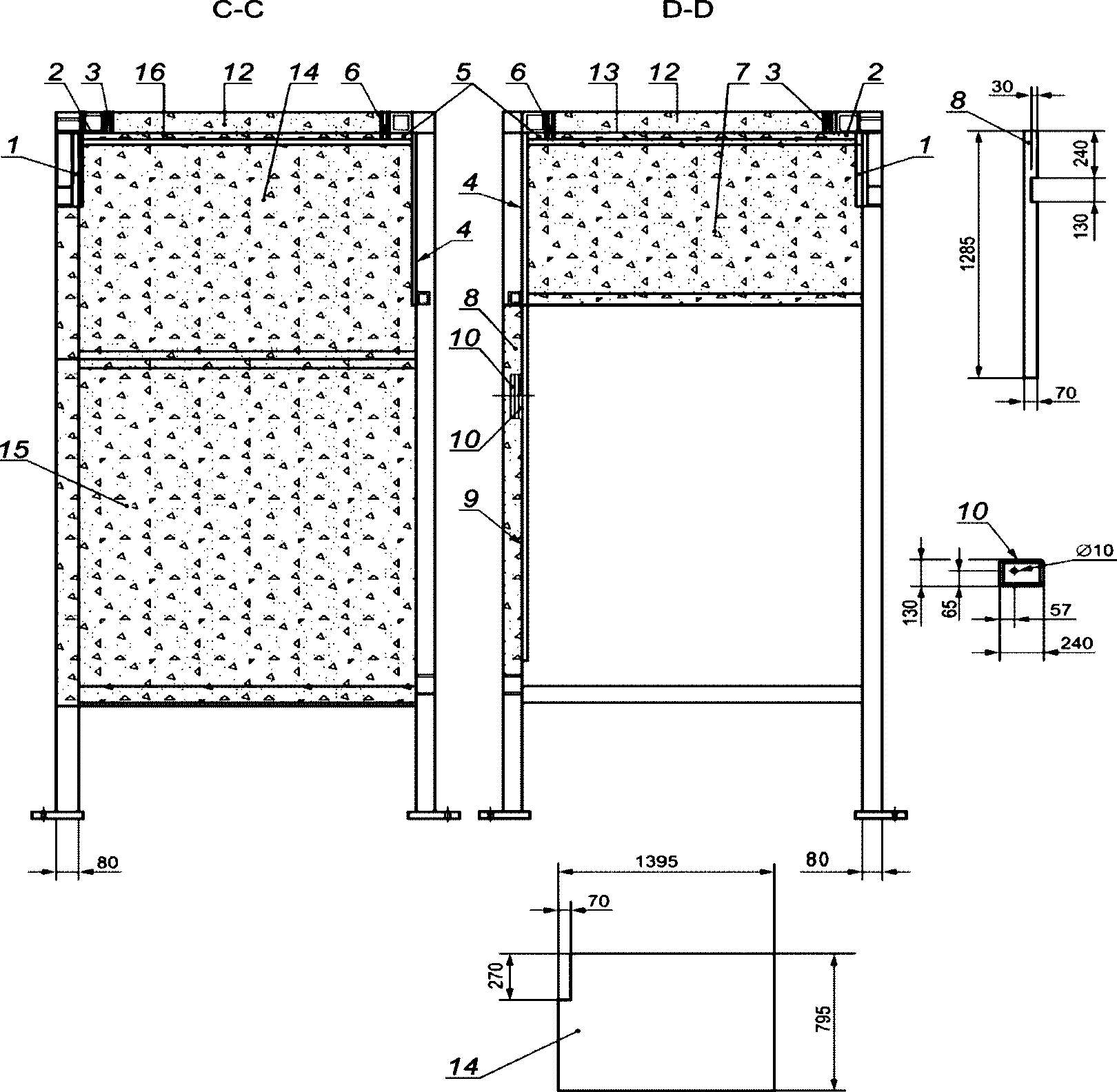

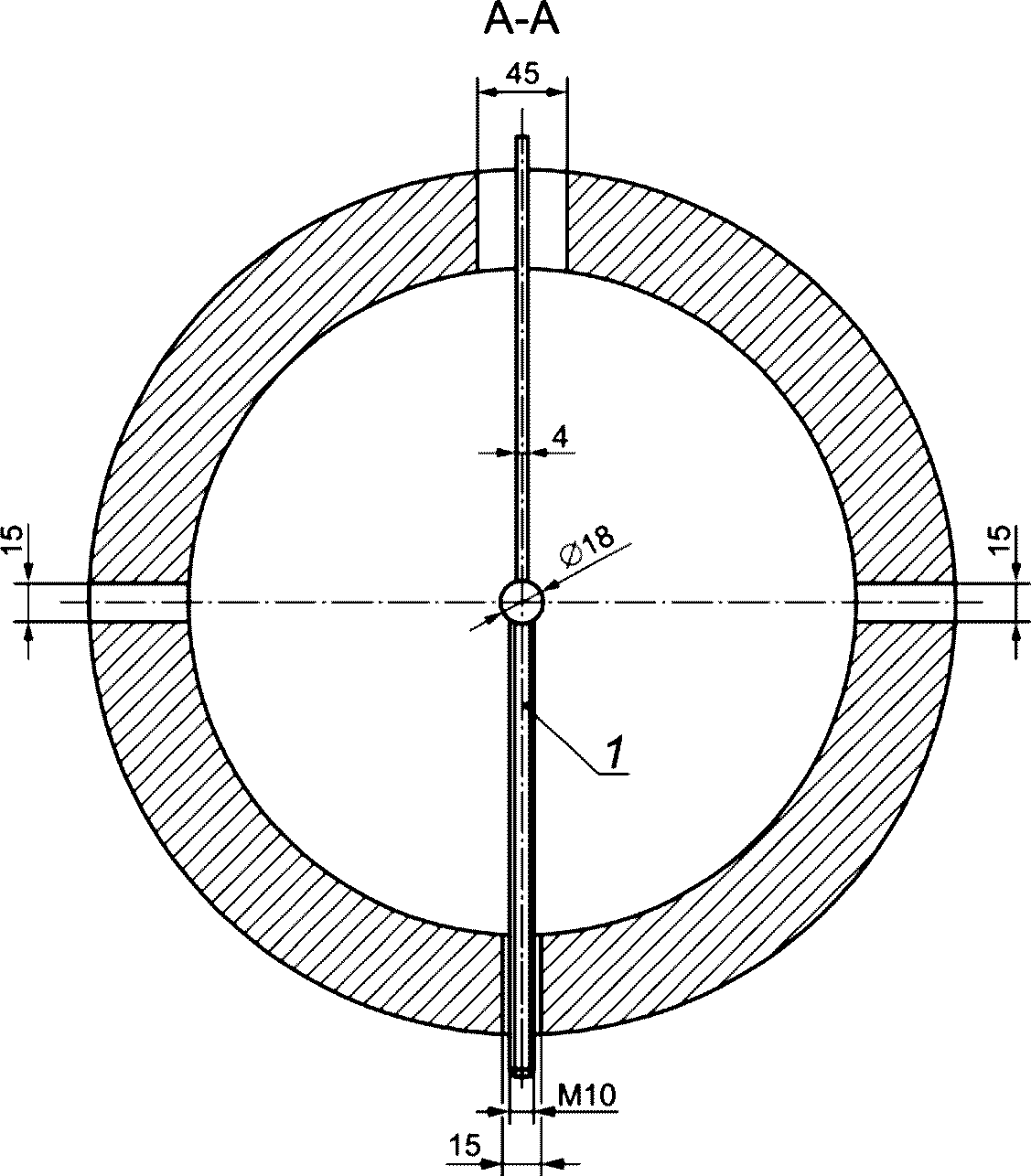

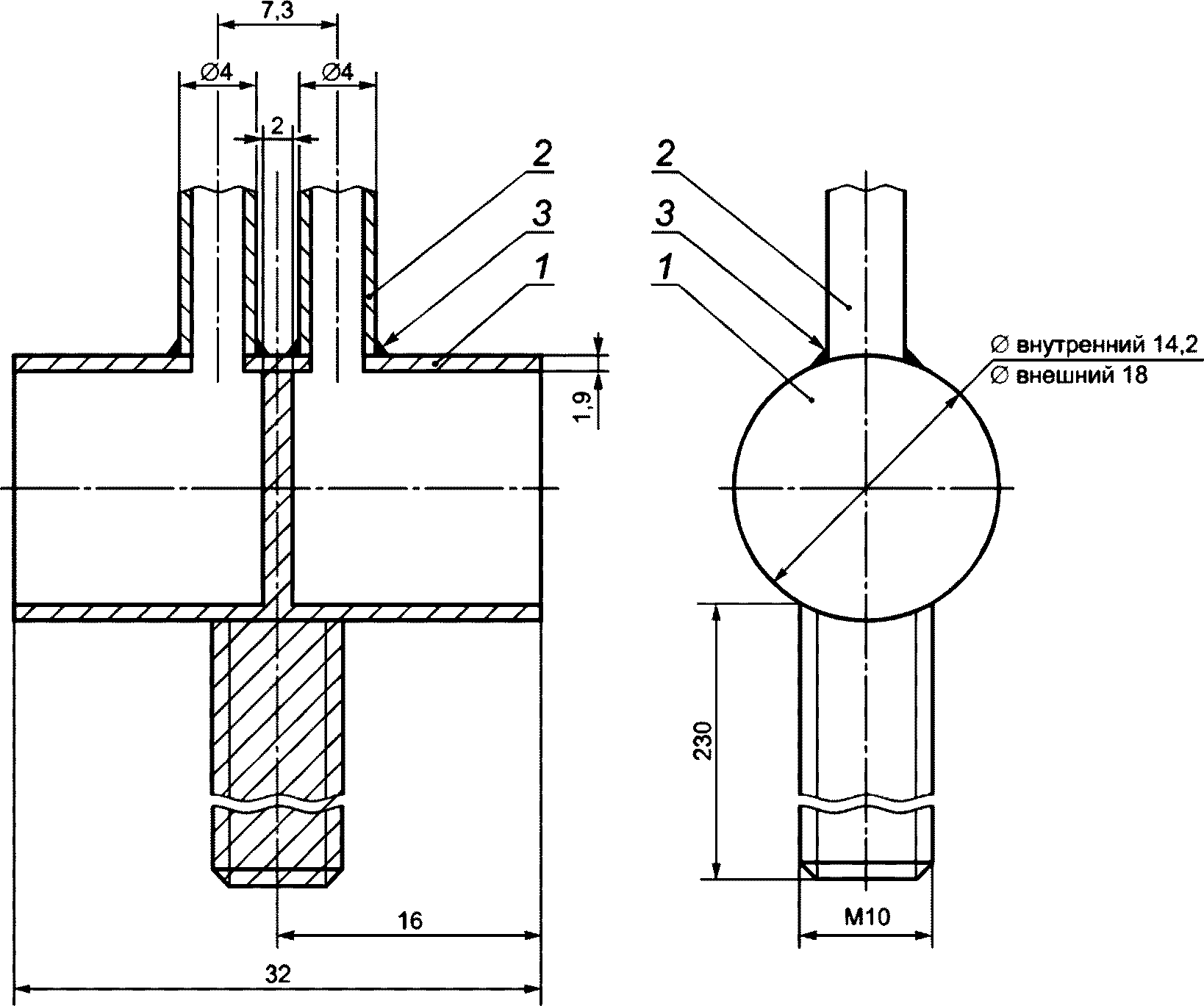

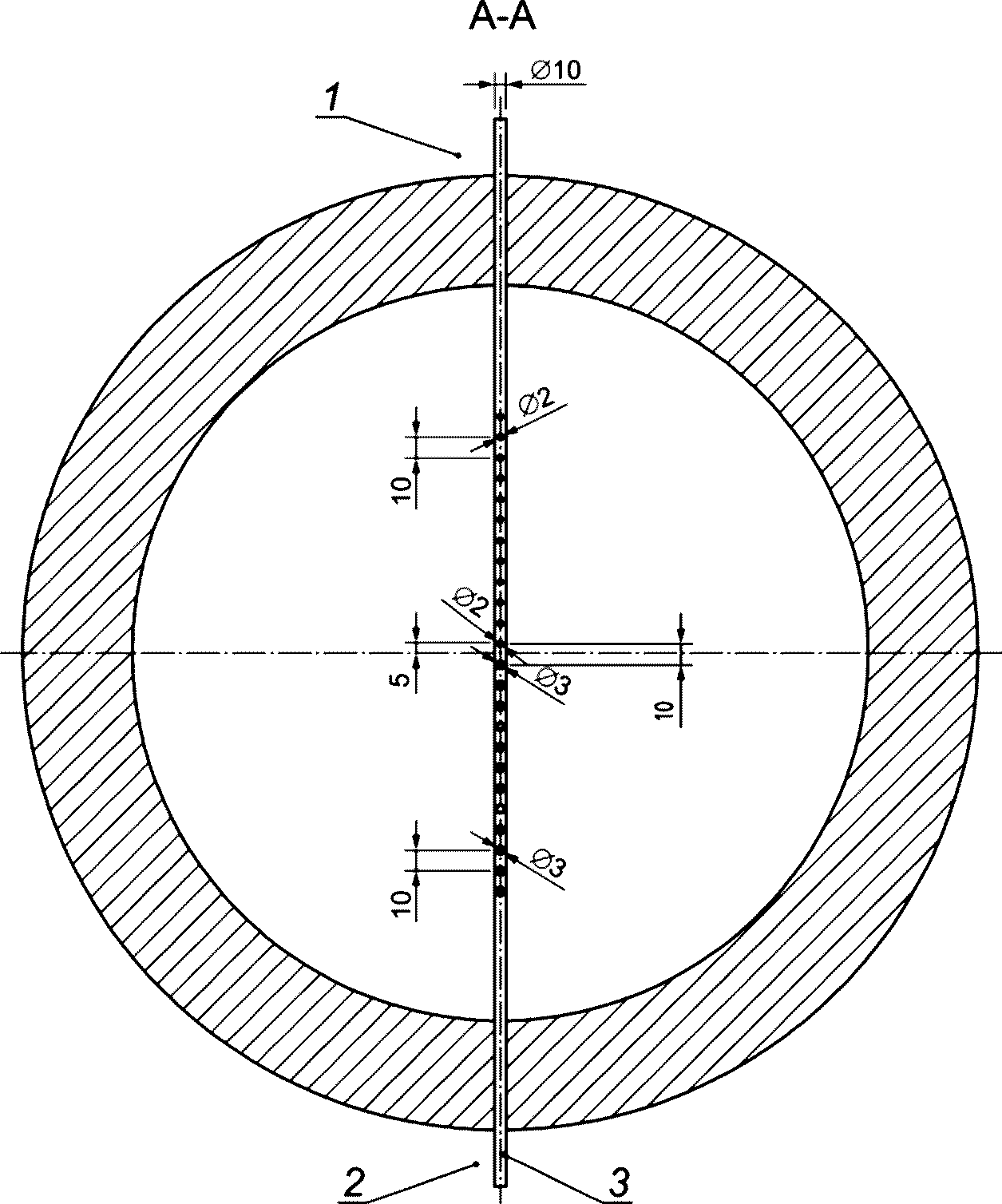

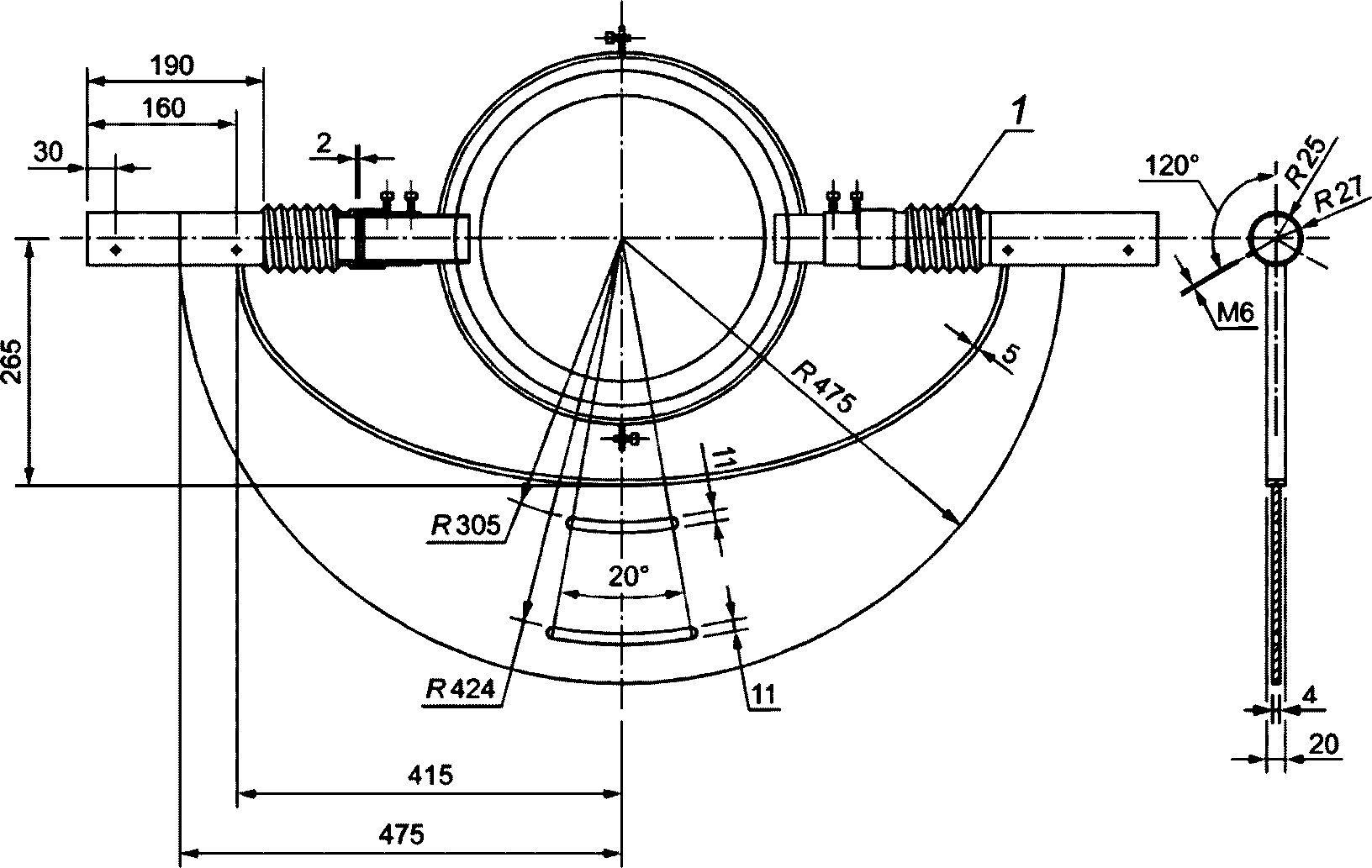

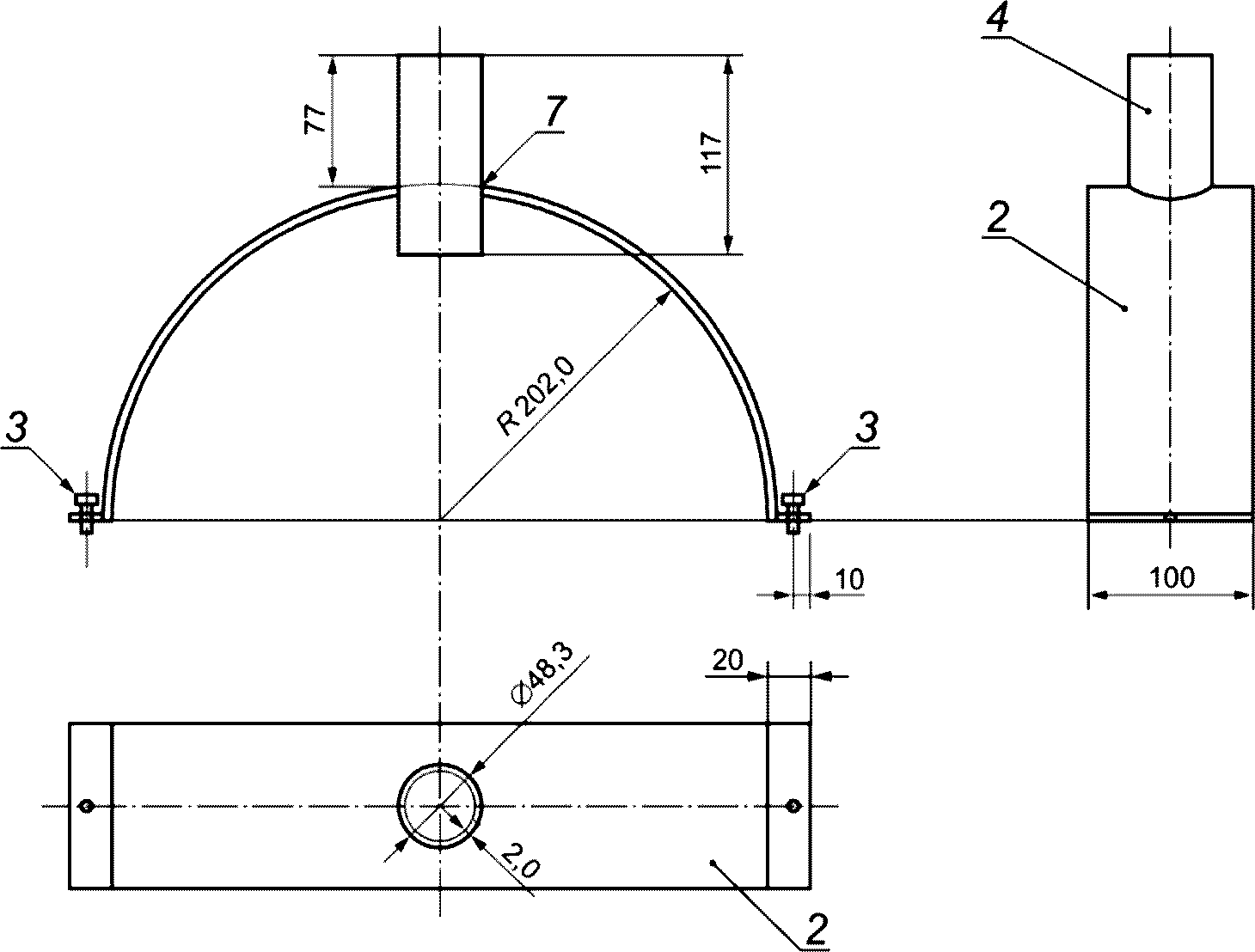

4.4.6 Две идентичные горелки с песчаным слоем (см.

рисунок E.9

), одну из которых (основную) размещают на опорной плите тележки для образцов, а другую (вспомогательную) крепят к вертикальному профилю рамы. Горелки должны соответствовать перечисленным ниже требованиям:

a) Форма: прямоугольный равнобедренный треугольник (вид сверху) с длиной катетов 250 мм. Высота корпуса 80 мм, дно горелки сплошное и имеет в центре тяжести патрубок диаметром 12,5 мм, а верх открытый. На высоте 10 мм от дна расположен перфорированный металлический лист в форме треугольника. На высоте 12 мм и 60 мм от дна горелки размещены металлические сетки с максимальным размером ячейки 2 мм. Отклонения указанных размеров должны составлять не более +/- 2 мм.

b) Материал: корпус из нержавеющей листовой стали толщиной 1,5 мм. Над днищем горелки находится полое пространство высотой 10 мм. Выше него на высоту до 60 мм от дна засыпан слой гравия с размером зерен от 4 мм до 8 мм, а еще выше, на высоту до 80 мм от дна горелки - слой песка с размером зерен от 2 мм до 4 мм. Слои удерживают в должном положении металлические проволочные сетки, которые предотвращают попадание гравия в газовый патрубок. Гравий и песок представляют собой круглый речной гравий и песок, а не колотые обломки.

c) Положение основной горелки: крепится к опорной плите тележки (см.

рисунки E.9

и

E.19

) вплотную к U-образному профилю. Верхняя кромка корпуса основной горелки должна находиться на (25 +/- 2) мм выше верхней кромки U-профиля.

d) Положение вспомогательной горелки: крепится к вертикальному профилю рамы, который находится напротив угла, образованного фрагментами образца. Верхняя кромка горелки находится на высоте (1450 +/- 5) мм над уровнем пола испытательной камеры (вертикальное расстояние до вытяжного колпака - 1000 мм); ее гипотенуза параллельна гипотенузе основной горелки.

e) Основная горелка соединена с U-образными профилями, которые находятся на широком и узком фрагментах образца (см.

рисунок E.18, позиция 10

). В обоих профилях применяют уплотнительные пластины (см.

рисунок E.19

), которые заканчиваются на высоте U-профилей и расположены на расстоянии 0,3 м от угла между закрепленными фрагментами образца (на краю зоны горелки, см.

8.3.4

).

f) Основную горелку необходимо защитить стоящей под углом решеткой, если предыдущие испытания материала аналогичного типа привели к преждевременному завершению испытания вследствие обрушения материала на песчаный слой в соответствии с

8.5

. Площадь отверстий защитной решетки должна составлять не менее 90% ее поверхности. Решетку одной стороной устанавливают на гипотенузу основной горелки. Угол между горизонтальной линией, соединяющей середину гипотенузы и угол образцов, и решеткой должен составлять (45 +/- 5)°.

4.4.7 Защитный экран прямоугольной формы, шириной (370 +/- 5) мм, высотой (550 +/- 5) мм, изготовленный из кальций-силикатной плиты (состав соответствует составу задней закрывающей плиты), применяемый для защиты испытуемого образца от теплового излучения пламени вспомогательной горелки.

Защитный экран крепится на гипотенузе вспомогательной горелки таким образом, чтобы боковые кромки кальций-силикатной плиты выступали на (8 +/- 3) мм за обе кромки горелки, а верхняя кромка плиты находилась на расстоянии (470 +/- 5) мм над верхней поверхностью вспомогательной горелки.

4.4.8 Регулятор массового расхода пропана с диапазоном регулировки от 0 г/с до 2,3 г/с и погрешностью измерения расхода 1% в диапазоне от 0,6 г/с до 2,3 г/с (см. также

C.1.5

).

Примечание - С учетом низшей теплоты сгорания пропана (46 360 кДж/кг) поток пропана 2,3 г/с соответствует мощности тепловыделения 107 кВт.

4.4.9 Устройство переключения, предназначенное для обеспечения подачи пропана к соответствующей горелке. Устройство переключения должно предотвращать одновременное снабжение пропаном обеих горелок, за исключением продолжительности самого переключения (краткого отрезка времени, в течение которого выделение тепла вспомогательной горелкой снижается, а выделение тепла основной горелкой возрастает). Продолжительность переключения, рассчитанная в соответствии с C.3.1, не должна превышать 12 с.

Должна быть обеспечена возможность управлять устройством переключения и основным клапаном, расположенным выше по току газа, находясь вне камеры для испытаний.

4.4.10 Задние закрывающие плиты, которые закрывают образцы, расположенные на тележке, сзади. Закрывающие плиты изготавливают из кальций-силикатных плит плотностью (800 +/- 150) кг/м

3

, толщиной (12 +/- 3) мм. Закрывающие плиты должны иметь следующие размеры:

a) для узкого фрагмента образца - [(минимум 570 + толщина образца) x (1500 +/- 5)] мм;

b) для широкого фрагмента образца - [(1000 + воздушный зазор +/- 5) x (1500 +/- 5)] мм.

Закрывающая плита, находящаяся за узким фрагментом образца, должна быть шире фрагмента и выступать только с одной его стороны. У образцов, устанавливаемых с воздушным зазором, ширина закрывающей плиты для широкого фрагмента образца должна быть увеличена на ширину воздушного зазора.

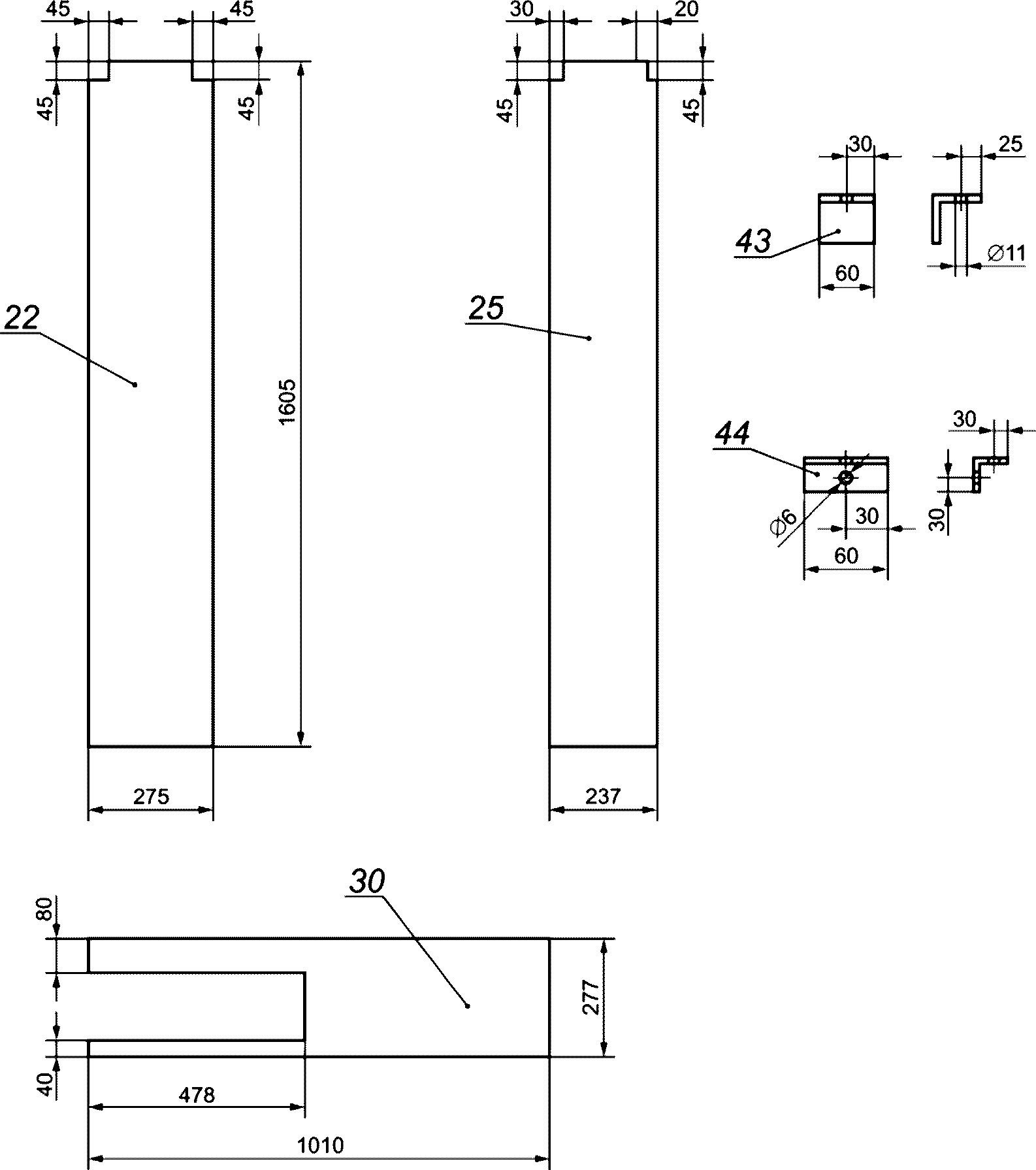

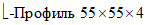

4.4.11 Съемные части плиты. Для обеспечения дополнительной вентиляции обоих фрагментов образца плиты (

позиции 22

и

25

на

рисунке E.20

) должны быть заменены половинчатыми плитами таким образом, чтобы половинчатые плиты занимали только верхнюю половину закрываемого плитами 22 и 25 пространства.

Съемные части могут быть удалены только при условиях, указанных в

5.2.2 a)

.

4.5.1 В процессе испытания система отвода дыма должна обеспечивать объемный расход от 0,50 м

3

/с до 0,65 м

3

/с при температуре 298 К.

4.5.2 Вытяжная труба должна иметь два боковых ответвления (круглого сечения с внутренним диаметром 45 мм), расположенные горизонтально на одной высоте и перпендикулярно к продольной оси вытяжной трубы (см.

рисунки E.32

и

E.33

).

4.5.3 Два возможных варианта конструкции вытяжной трубы показаны на

рисунке E.1

. Проем в испытательной камере для тележки с образцами на рисунке находится наверху камеры. Направление вытяжной трубы может отличаться от изображенного на

рисунке E.1

, если при этом условия вентиляции образца не изменяются. Коленчатый участок вытяжной трубы, осуществляющий поворот на 180°, может быть удален и заменен двунаправленным зондом измерителя давления при условии, что точность измерения объемного расхода при этом не ухудшится.

Примечания

1 Вследствие изменяющегося тепловыделения некоторые вытяжные системы (особенно системы с локальными вентиляторами) в течение испытаний требуют ручной или автоматической настройки для того, чтобы были выполнены требования по

4.5.1

.

2 Вытяжную трубу необходимо регулярно чистить, чтобы исключить значительные отложения сажи и копоти.

Примечание - См.

рисунки E.28

-

E.35

, приложение E.

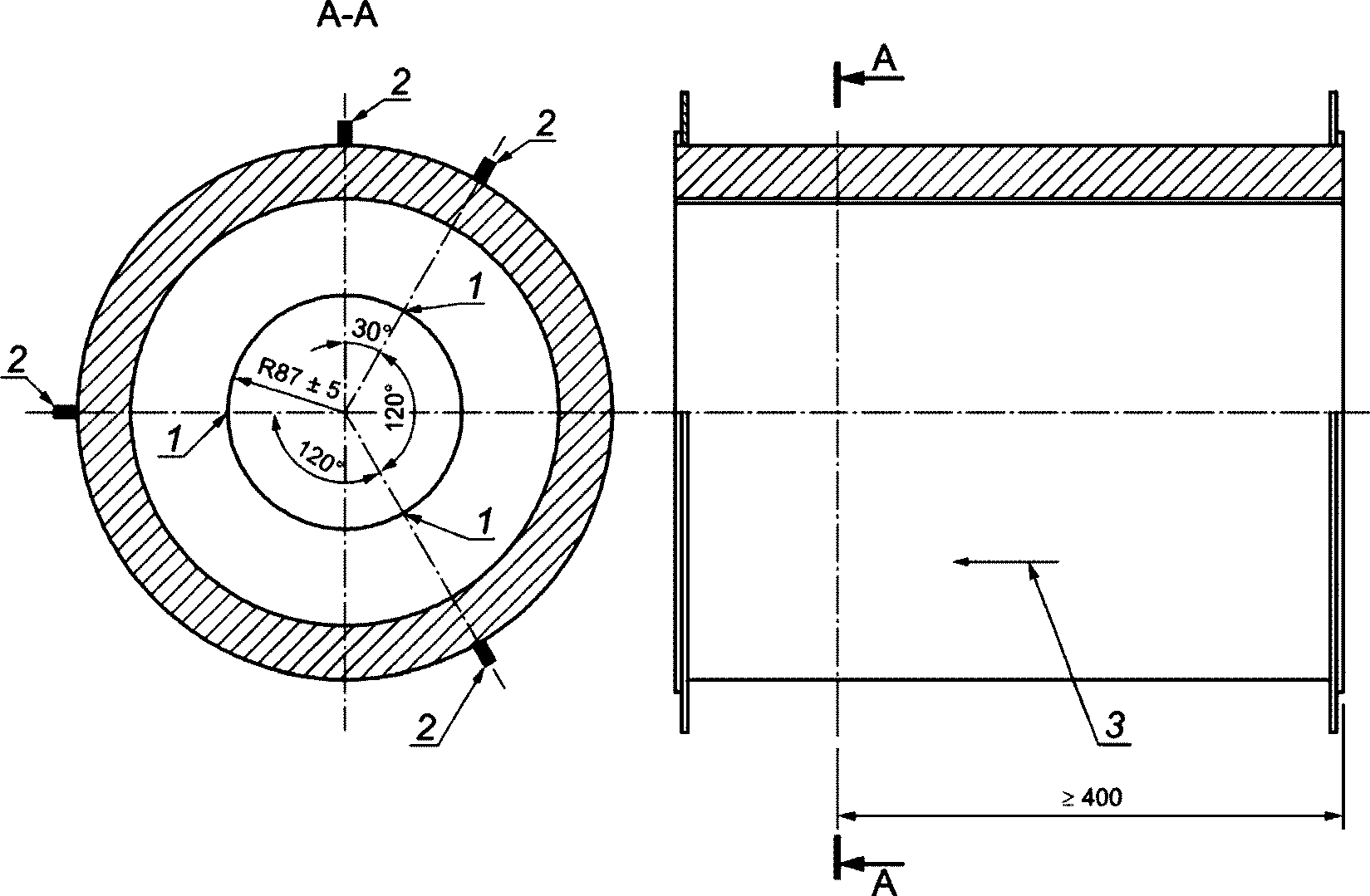

4.6.1 Три зачехленные термопары типа K в соответствии с ЕН 60584-1:1995, диаметр электродов 0,5 мм.

Спаи термопар должны находиться на расстоянии (87 +/- 5) мм от оси трубы и на угловом расстоянии друг от друга 120°.

4.6.2 Двунаправленный зонд, подключенный к измерителю давления с диапазоном измерения от 0 Па до 100 Па и погрешностью измерения +/- 2 Па.

Измеритель давления должен иметь 90%-ное время отклика (в 90% случаев) 1 с или менее.

4.6.3 Зонд для отбора проб газа, подключенный к блоку кондиционирования газа и анализаторам O

2

и CO

2

.

a) Анализатор O

2

парамагнитного типа с диапазоном измерения не менее чем 16% - 21% кислорода

. Время срабатывания анализатора должно составлять не более 12 с (при определении согласно

C.2.2

). Шумы и дрейф выходного сигнала анализатора должны составлять не более 100 ppm в течение 30 мин (оба значения определяют согласно

C.1.3

). Выходной сигнал анализатора для системы обработки данных должен иметь максимальное разрешение 100 ppm.

. Время срабатывания анализатора должно составлять не более 12 с (при определении согласно

C.2.2

). Шумы и дрейф выходного сигнала анализатора должны составлять не более 100 ppm в течение 30 мин (оба значения определяют согласно

C.1.3

). Выходной сигнал анализатора для системы обработки данных должен иметь максимальное разрешение 100 ppm.

. Время срабатывания анализатора должно составлять не более 12 с (при определении согласно

C.2.2

). Шумы и дрейф выходного сигнала анализатора должны составлять не более 100 ppm в течение 30 мин (оба значения определяют согласно

C.1.3

). Выходной сигнал анализатора для системы обработки данных должен иметь максимальное разрешение 100 ppm.

. Время срабатывания анализатора должно составлять не более 12 с (при определении согласно

C.2.2

). Шумы и дрейф выходного сигнала анализатора должны составлять не более 100 ppm в течение 30 мин (оба значения определяют согласно

C.1.3

). Выходной сигнал анализатора для системы обработки данных должен иметь максимальное разрешение 100 ppm.

b) Анализатор CO

2

инфракрасного типа с диапазоном измерения от 0% до 10% по диоксиду углерода. Линейность аналитического сигнала в диапазоне измерений должна составлять 1% или лучше. Время срабатывания анализатора должно составлять не более 12 с (согласно

C.2.1

). Выходной сигнал анализатора для системы обработки данных должен иметь максимальное разрешение 100 ppm.

4.6.4 Оптическая измерительная система, работающая с белым светом, закрепленная с помощью гибкого соединения на боковых ответвлениях вытяжной трубы, состоит из следующих частей:

a) Лампа с нитью накала и цветовой температурой излучения (2900 +/- 100) К. Лампа должна работать от стабилизированного источника постоянного тока; стабильность сигнала должна быть в пределах +/- 0,5% (включая стабильность температуры, краткосрочную и долговременную стабильность).

b) Система линз для фокусирования света в параллельный световой пучок с минимальным диаметром 20 мм. Окошко фотоэлемента должно быть расположено на пути луча в фокусе линзы и должно иметь диаметр

d

, который выбирают относительно фокусного расстояния линзы

f

таким образом, чтобы соотношение

d

/

f

было менее 0,04.

c) Приемник света со спектрально распределенной чувствительностью согласно МКО

<1>

; функция

(фотооптические кривые CIE) с точностью не менее +/- 5%. Отклонение от линейности выходного сигнала приемника в диапазоне не менее двух десятичных разрядов должно быть не более 3% для измеренного значения коэффициента пропускания или не более 1% для абсолютного пропускания.

(фотооптические кривые CIE) с точностью не менее +/- 5%. Отклонение от линейности выходного сигнала приемника в диапазоне не менее двух десятичных разрядов должно быть не более 3% для измеренного значения коэффициента пропускания или не более 1% для абсолютного пропускания.

--------------------------------

<1> Международная комиссия по освещению. Именуется по аббревиатуре французского наименования CIE (Commission International de l'Eclairage).

Градуировку оптической измерительной системы проводят в соответствии с

C.1.6

. 90%-ное время срабатывания измерительной системы (в 90% случаев) не должно превышать 3 с.

Для предотвращения накопления дыма в боковых ответвлениях и осаждения вследствие этого сажи на оптике необходимо продувать боковые трубы воздухом либо посредством всасывания, либо посредством принудительного нагнетания. При принудительном нагнетании воздуха скорость потока должна составлять максимально 5 дм

3

/мин.

4.7.1 Термопара типа K в соответствии с ЕН 60584-1:1995 диаметром (2 +/- 1) мм, предназначенная для измерения температуры воздуха, поступающего в камеру для испытаний. Термопару закрепляют на внешней стенке испытательной камеры на расстоянии до 0,20 м от проема для ввоза тележки с образцами и на высоте до 0,20 м над уровнем пола лаборатории.

4.7.2 Устройство для измерения давления окружающего воздуха с погрешностью +/- 200 Па (2 мбар).

4.7.3 Устройство для измерения относительной влажности воздуха с погрешностью +/- 5% в диапазоне измерения от 20% до 80%.

4.7.4 Система сбора и обработки данных (для автоматического сбора данных измерений) с точностью равной или лучше чем: 100 ppm (0,01%) для измерения содержаний O

2

и CO

2

; 0,5 °C - для измерения температуры; 0,01% - для всех диапазонов измерения других измерительных приборов и 0,1 с - для определения времени. Система сбора и обработки данных должна каждые 3 с определять и сохранять значения следующих параметров (сведения о формате файла с данными измерения приведены в

приложении F

):

a) время, с;

b) массовый расход пропана через горелку, мг/с;

c) разность давлений двунаправленного зонда, Па;

d) пропускание света, безразмерная величина;

e) концентрация O

2

, %;

, %;

, %;

, %;

f) концентрация CO

2

, %;

, %;

, %;

, %;

g) температура воздуха у основания тележки для образцов, К;

h) три температуры на общем измерительном участке, К.

5.1.1 Образец состоит из двух фрагментов, узкого и широкого, образующих между собой прямой угол. Максимальная толщина образца составляет 200 мм.

Строительные материалы в виде плит должны иметь следующие размеры:

а) узкий фрагмент образца - (495 +/- 5) x (1500 +/- 5) мм;

б) широкий фрагмент образца - (1000 +/- 5) x (1500 +/- 5) мм.

Примечание - Если для составления образцов применяют дополнительные материалы (согласно

5.3.2

), то указанные выше размеры относятся к составному образцу.

5.1.2 Образцы толщиной более 200 мм уменьшают до

мм со стороны, не подвергаемой воздействию пламени, при отсутствии других требований в технических условиях на изделие.

мм со стороны, не подвергаемой воздействию пламени, при отсутствии других требований в технических условиях на изделие.

мм со стороны, не подвергаемой воздействию пламени, при отсутствии других требований в технических условиях на изделие.

мм со стороны, не подвергаемой воздействию пламени, при отсутствии других требований в технических условиях на изделие.

5.1.3 Для наблюдения за боковым распространением пламени на передней стороне широкого фрагмента образца вблизи внешней кромки, наиболее удаленной от угла, на высотах (500 +/- 3) мм и (1000 +/- 3) мм от нижней кромки проводят две горизонтальные линии.

5.2.1 Сборка как в практическом применении

Результаты испытаний строительных материалов, монтируемых и испытываемых в соответствии с применением в определенной практической области, распространяются только для данной области применения.

5.2.2 Сборка согласно стандарту

Если строительные материалы монтируют и испытывают согласно настоящему стандарту, то результаты испытаний распространяются как для области практического применения материала, так и для более широкого диапазона областей применения. Способ монтажа и параметры испытания образцов в соответствии с настоящим стандартом должны соответствовать техническим требованиям на материалы и описанным ниже требованиям.

a) Плиты, которые при практическом применении используют свободно стоящими, испытывают свободно стоящими на расстоянии не менее 80 мм до задней закрывающей плиты. Плиты, вентилируемые при практическом применении, испытывают при наличии полого пространства шириной не менее 40 мм. Для этих двух типов расположения плит внешние края полого пространства, находящиеся на наибольшем отдалении от угла, должны оставаться открытыми. При этом части закрывающих плит снимают согласно

4.4.11

, а полое пространство за двумя фрагментами образца должно быть сквозным и открытым. Для других типов плит стороны, наиболее удаленные от угла, должны быть закрыты, части закрывающих плит согласно

4.4.11

должны быть установлены, а полые пространства за двумя фрагментами образца не должны иметь открытого соединения друг с другом.

b) Плиты, которые при практическом применении механически закреплены на подложке, испытывают закрепленными на подложке соответствующими средствами крепления. Крепления, выступающие над поверхностью образца, должны располагаться таким образом, чтобы не мешать примыканию фрагмента к U-профилю и второму фрагменту образца по всей длине.

c) Плиты, которые при практическом применении механически крепят на подложке с образованием за ними пространства, испытывают с полым пространством между подложкой и задней закрывающей плитой. Расстояние между подложкой и закрывающей плитой должно составлять не менее 40 мм.

d) Строительные материалы, которые при применении наклеивают на подложку, испытывают наклеенными на подложку.

e) Строительные материалы, имеющие соединительный шов, испытывают с горизонтальным швом на широком фрагменте образца, расположенным на высоте 500 мм от нижней кромки образца. Строительные материалы с вертикальным соединительным швом испытывают с вертикальным швом на широком фрагменте образца, расположенным на расстоянии 200 мм от угла смонтированного образца.

Примечание - Нижние кромки образцов в смонтированном состоянии не видны на тележке для образцов. Высоту измеряют от нижнего края образцов, но не от верхней кромки U-профиля на тележке для образцов.

f) Многослойные строительные материалы с полыми камерами испытывают с вертикальными полыми камерами.

g) Стандартные подложки должны соответствовать требованиям ЕН 13238, размеры подложек должны соответствовать размерам испытываемых образцов (см.

5.1.1

):

1) для узкого фрагмента образца: длина подложки должна соответствовать длине меньшего фрагмента плюс толщина образца и толщина подложки;

2) для широкого фрагмента образца: подложка должна соответствовать поперечным и вертикальным размерам образца.

h) Строительные материалы с неровной поверхностью устанавливают для испытания таким образом, чтобы не более 30% ширины экспонируемой поверхности образца (250 мм на одном фрагменте и 250 мм на другом фрагменте) отстояло от ровной оборотной стороны вертикальной части U-профиля более чем на 10 мм. С целью достижения соответствия указанному требованию строительные материалы, имеющие неровную поверхность, могут быть преобразованы и/или до некоторой степени сдвинуты по отношению к U-профилю в сторону горелки. При этом строительный материал не должен выходить из области воздействия основной горелки (т.е. максимально допустимая проекция сдвига на U-профиль составляет 40 мм).

i) Если размеры производимого строительного материала не пригодны для изготовления образца для испытаний, то готовят специальный образец для испытаний, как описано ниже.

Монтаж образца из строительного материала оригинального размера начинают с нижней части двух фрагментов образца, образующих угол. Сначала из кусков строительного материала оригинального размера составляют правильно ориентированный угол, а затем обрезают куски по краям, формируя собственно тело фрагментов образца.

Если образец содержит горизонтальный и/или вертикальный шов, как описано в

5.2.2 e)

, то их расположению придается приоритетное значение. Установку образца начинают с нижнего угла, с ближайшего к основной горелке края, используя строительный материал оригинального размера. Если строительные материалы необходимо резать, чтобы горизонтальный и/или вертикальный соединительный шов оказался в заданном положении, то смежный фрагмент образца, изготовленный из оригинального строительного материала, должен плотно прилегать на всем участке сопряжения, включая соединительный шов.

Примечания

1 Строительные материалы, подлежащие испытанию, крепят к оборотной стороне U-профиля (см.

5.3.1

). При этом установленный строительный материал с ровной поверхностью находится в вертикальной плоскости оборотной стороны U-профиля. Так как положение поверхности образца влияет на количество тепла, воспринимаемого от пламени горелки, то основные части строительных материалов с неровной поверхностью не должны находиться слишком далеко за вертикальной плоскостью оборотной стороны U-профиля.

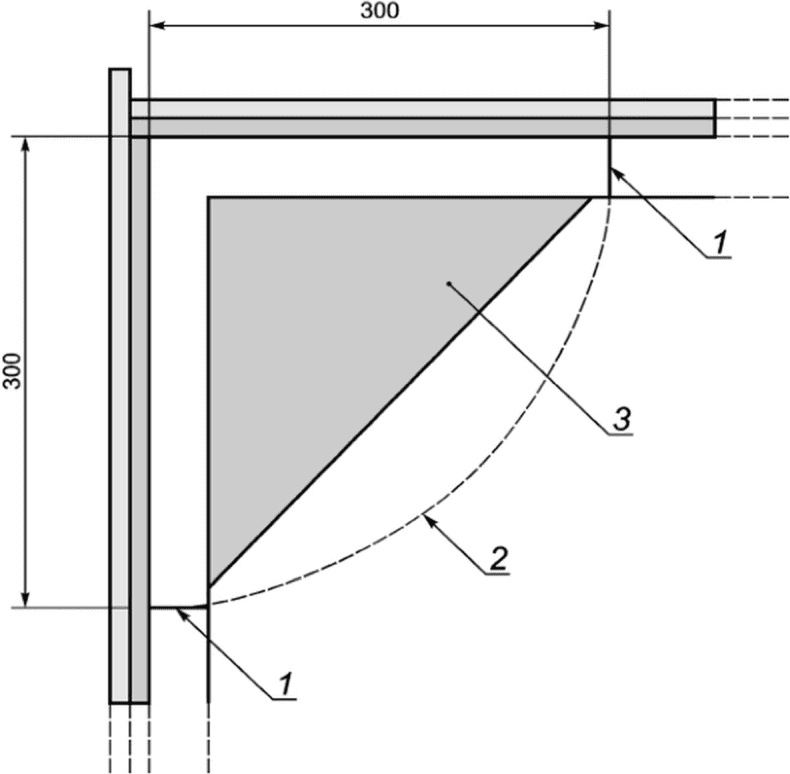

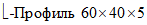

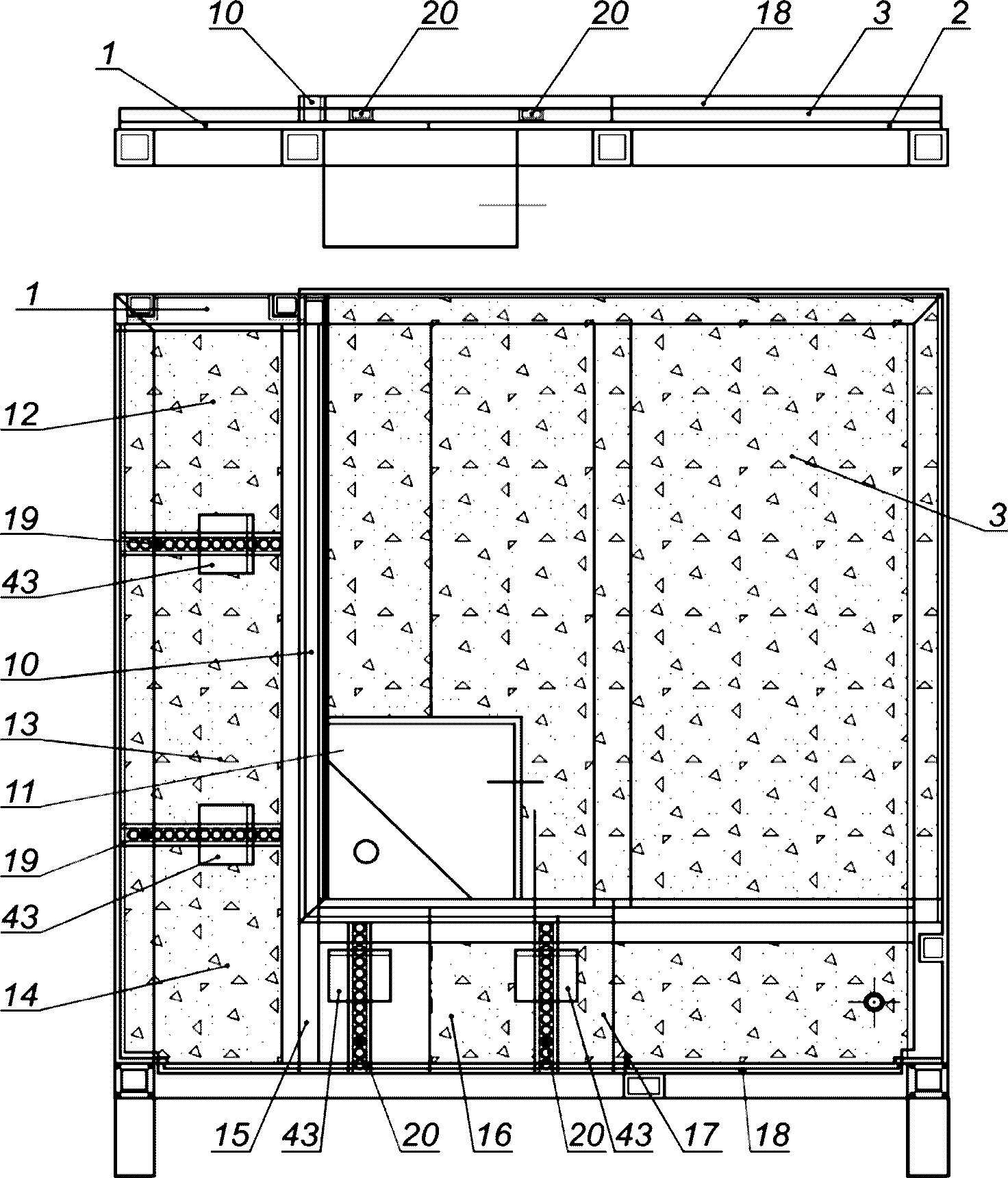

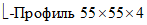

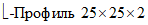

2 На

рисунке 2

приведен пример расположения образца и задних закрывающих плит.

1

- задняя закрывающая плита;

2

- L-профиль;

3

- воздушный

зазор;

4

- соединительные швы;

5

- фрагменты испытуемого

образца;

6

- основная горелка;

7

- U-профиль

a) Нижнюю кромку узкого фрагмента образца монтируют с коротким U-профилем на опорной плите тележки для образцов, а закрывающую узкий фрагмент образца плиту устанавливают в тележке так, чтобы выступающая часть закрывающей плиты находилась со стороны основной горелки.

b) Нижнюю кромку широкого фрагмента образца монтируют с длинным U-профилем на опорной плите тележки для образцов, а внешнюю кромку закрывающей широкий фрагмент образца плиты устанавливают вплотную к выступающей части плиты, закрывающей узкий фрагмент образца.

c) Оба фрагмента образца прочно крепят вверху и внизу.

d) Чтобы образованный обеими закрывающими плитами угол во время испытания не раскрылся, устанавливают на обратной стороне угла, образованного двумя закрывающими плитами L-профиль из металла длиной 1500 мм. L-профиль закрепляют на закрывающих плитах в местах, отстоящих друг от друга не более чем на 250 мм.

5.3.2 Незащищенные кромки образцов и шов в углу, образованный фрагментами образца, допускается защищать с помощью дополнительных строительных материалов, если это соответствует применению на практике. При использовании дополнительных строительных материалов ширина фрагментов образца, включая дополнительные строительные материалы, должна соответствовать требованиям

5.1.1

.

a) Общий вид экспонируемой поверхности широкого фрагмента образца. Центр широкого фрагмента образца должен находиться в центре поля зрения. Камера должна быть направлена перпендикулярно к поверхности широкого фрагмента образца.

b) Съемка крупным планом вертикальной внешней кромки широкого фрагмента образца на высоте 500 мм от опорной плиты тележки. Угол съемки должен составлять 45° к поверхности фрагмента образца.

c) При использовании дополнительных строительных материалов в соответствии с

5.3.2

проводят съемку крупным планом кромок и/или швов, которые имеются в строительных материалах.

Для испытаний готовят три образца (три широких и три узких фрагмента) в соответствии с

разделом 8

.

В том случае, если поведение строительного материала зависит от ориентации образца, и ориентация не оговорена ни в настоящем стандарте, ни в стандарте на данный вид строительного материала, необходимо испытать образец строительного материала при обеих ориентациях. Серия испытаний такого строительного материала заканчивается еще двумя дополнительными испытаниями при той конфигурации образца, при которой классификационные параметры оказались самыми плохими при первом испытании. Это событие вступает в силу в том случае, когда все классификационные параметры (

FIGRA

0,2 МДж

,

FIGRA

0,4 МДж

,

THR

600 с

,

SMOGRA

,

TSP

600 с

,

LSF

, образование горящих капель/обломков) оказались худшими для одной конфигурации. Если же одни параметры хуже для одной конфигурации, а другие параметры хуже для второй конфигурации, то необходимо испытать три образца, ориентированных в обоих направлениях.

6.1 Кондиционирование проводят в соответствии с ЕН 13238 (подраздел 6.2).

6.2 Части, из которых состоит образец, могут подвергаться кондиционированию отдельно или соединенными друг с другом. Образцы, которые испытывают приклеенными к подложке, перед кондиционированием должны быть приклеены.

Примечание - Для достижения постоянной массы образцов, закрепленных на подложке, может потребоваться больше времени.

Образец, состоящий из двух вертикально стоящих фрагментов и образующих прямой угол, подвергают воздействию пламени расположенной внизу в углу горелки (основная горелка). Пламя возникает при сжигании пропана, проходящего через песчаный слой. Интенсивность тепловыделения горелки составляет (30,7 +/- 2,0) кВт.

Продолжительность испытания образца на пожарную опасность составляет 20 мин. Параметрами, определяющими пожарную опасность, являются: тепловыделение, дымообразование, боковое (горизонтальное) распространение пламени и образование горящих капель/обломков.

Небольшой промежуток времени перед розжигом основной горелки используют для того, чтобы отдельно измерить тепловыделение и дымообразование горелки, используя идентичную горелку, расположенную на расстоянии от образца (вспомогательная горелка).

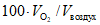

Одни измерения выполняются автоматически, другие осуществляют посредством визуального контроля. Вытяжная труба для отвода дымового газа оборудована чувствительными датчиками для измерения температуры, ослабления света, молярной доли O

2

и CO

2

и разницы давления в вытяжной трубе. Эти значения записываются автоматически и используются для расчета объемного расхода воздуха, интенсивности тепловыделения (

HRR

) и интенсивности дымообразования (

SPR

).

Боковое распространение пламени и образование горящих капель/обломков оценивают визуальным наблюдением.

Испытания проводят согласно

8.2

, при этом регистрируют измеряемые показатели. Тележка с образцом и основной горелкой находятся в раме под вытяжным зонтом. Продолжительность всего испытания, от взятия образца из камеры кондиционирования до конца испытания, не должна превышать 2 ч.

Все измерительные приборы и насосы должны быть включены минимум за полчаса до проведения градуировки или испытания.

Примечание - Время стабилизации газоанализаторов значительно дольше. Поэтому газоанализаторы должны быть постоянно включены.

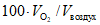

8.2.1 Устанавливают объемный расход воздуха

V

298

(

t

), равный (0,60 +/- 0,05) м

3

/с, поступающего из испытательной камеры [согласно

A.5.1.1, a)

]. Объемный расход воздуха в течение всего испытания должен находиться в диапазоне от 0,50 м

3

/с до 0,65 м

3

/с.

Примечание - В силу изменения тепловыделения некоторые вытяжные системы (особенно с установленным локальным вентилятором) требуют во время испытания ручной или автоматической настройки.

8.2.2 Регистрируют в течение не менее 300 с температуру в вытяжной трубе

T

1

,

T

2

и

T

3

и температуру окружающей среды. Температура окружающей среды должна быть (20 +/- 10) °C, а температура в вытяжной трубе не должна отличаться более чем на 4 °C от температуры окружающей среды.

8.2.3 Включают устройства для розжига обеих горелок (при наличии таких устройств). Изменения в подаче газа к устройствам для розжига во время испытания не должны превышать 5 мг/с.

8.2.4 Записывают параметры окружающей среды перед испытанием, указанные в

8.3.2

.

8.2.5 Начинают хронометраж, включая секундомер и автоматическую регистрацию измеряемых параметров. Время включения отмечают как

t

= 0 с. Зарегистрированные на этот момент данные приведены в

8.4

.

8.2.6 При

t

= (120 +/- 5) с зажигают вспомогательную горелку и устанавливают массовый расход пропана

m

газ

= (647 +/- 10) мг/с. Настройку необходимо завершить до

t

= 150 с. Указанный диапазон массового расхода пропана должен соблюдаться в течение всего испытания.

Примечание - Период времени 210 с <

t

< 270 с используют для измерения базового значения интенсивности тепловыделения.

8.2.7 При

t

= (300 +/- 5) с подачу газа переключают со вспомогательной горелки на основную. Время розжига основной горелки регистрируют.

8.2.8 Пожароопасные характеристики образца определяют в течение 1260 с, а данные записывают в протокол испытания. Регистрируемые параметры приведены в

8.3.3

и

8.3.4

.

Примечание - Эффективная продолжительность воздействия пламени основной горелки на образец составляет 1260 с. Пожароопасные характеристики оценивают за период времени 1200 с.

8.2.9 При

t

>= 1560 с:

a) прекращают подачу газа к горелке;

b) останавливают автоматическую регистрацию данных.

8.2.10 Параметры в конце испытания фиксируют в протоколе испытания не ранее чем через 1 мин после полного затухания образца. Регистрируемые параметры приведены в

8.3.5

.

Примечание - Параметры в конце испытания должны фиксироваться при отсутствии влияния продолжающегося горения. При невозможности потушить образец из испытательной камеры удаляют тележку.

8.3.1 Общие положения

Значения параметров, приведенных в настоящем разделе, определяют при визуальном контроле и регистрируют в установленном формате. Оператор должен иметь секундомер, позволяющий фиксировать промежутки времени. Наблюдения записывают в протоколе испытания, пример которого приведен в

приложении G

.

Записывают следующие параметры:

a) давление окружающей среды, Па;

b) относительная влажность окружающего воздуха, % H

2

O;

c) температура окружающей среды, °C.

Боковое (горизонтальное) распространение пламени фиксируют в том случае, если в течение испытания устойчивое пламя достигнет внешней кромки широкого фрагмента образца на высоте от 500 до 1000 мм. Решающим фактором при этом является наличие устойчивого горения экспонируемой поверхности образца в течение не менее 5 с.

Если критерий, касающийся распространения бокового пламени, не выполняется, по требованию клиента могут быть проведены дополнительные испытания; при этом широкий фрагмент образца должен иметь ширину, равную 1 м плюс толщина образца.

Если в трех дополнительных испытаниях пламя не достигает боковой кромки широкого фрагмента образца, критерий бокового распространения пламени считают удовлетворительным.

Примечание - Нижняя кромка образца не видна, если образец установлен в тележке. В смонтированном состоянии высота образца на уровне верхней кромки U-профиля тележки составляет примерно 20 мм.

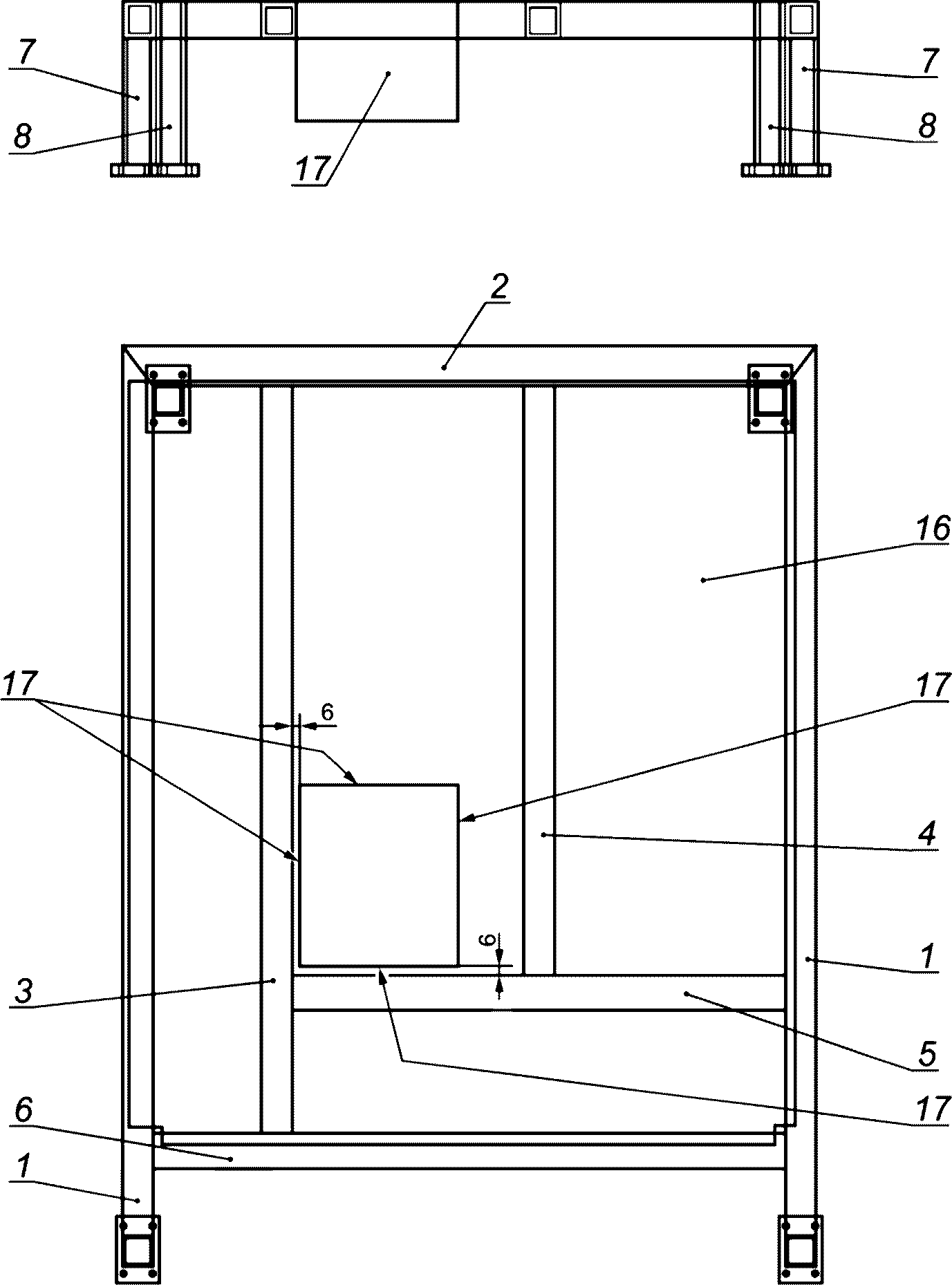

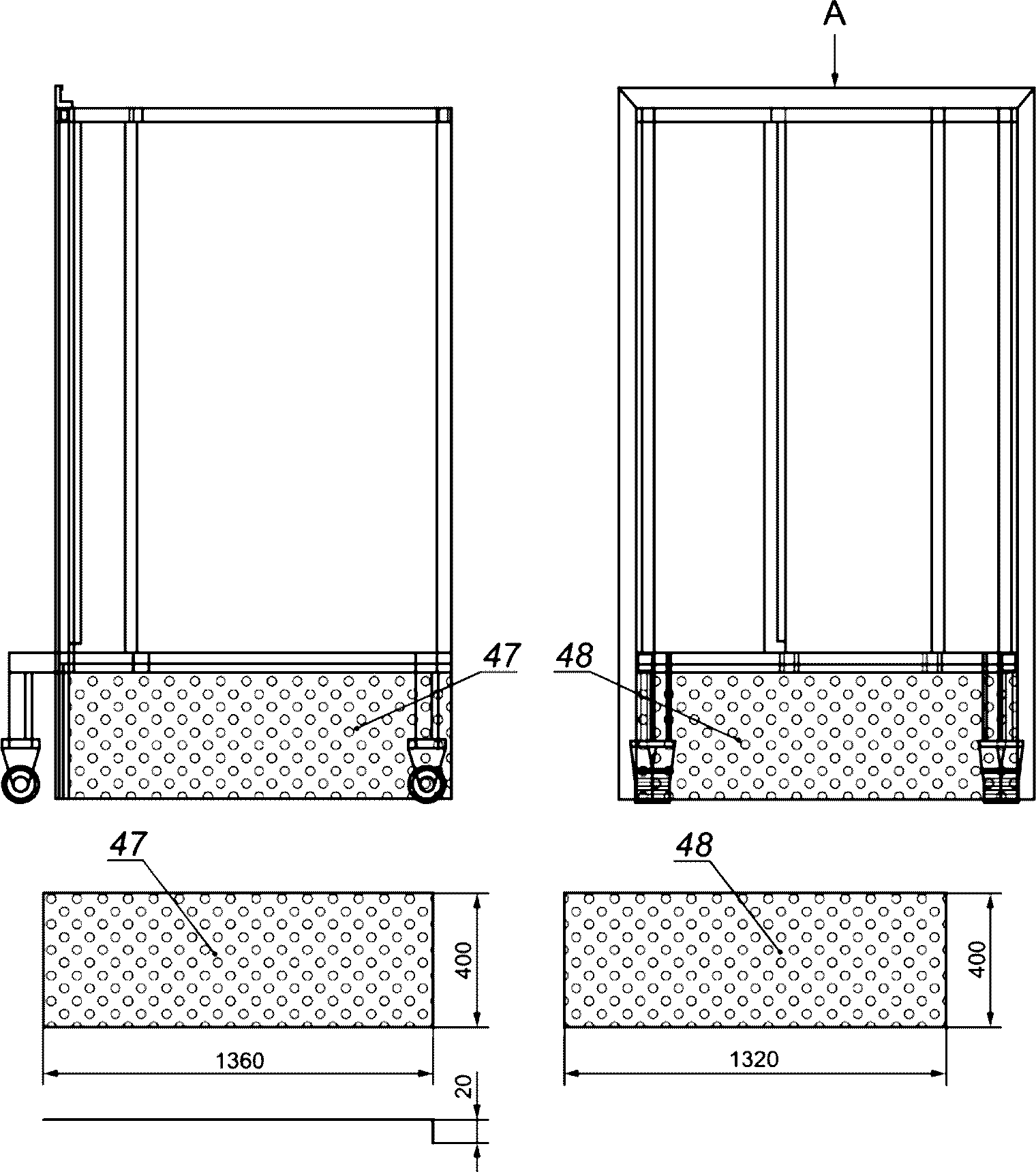

Если ожидается появление горящих капель или обломков, ход испытания следует непрерывно записывать с использованием подходящей камеры с высоким разрешением.

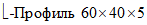

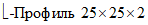

Образование горящих капель/обломков регистрируют только в течение первых 600 с воздействия и только тогда, когда на опорную плиту тележки (на высоте нижней кромки образца) вне зоны горелки падают капли/обломки. Зону горелки определяют как участок опорной плиты перед фрагментами образца, ограниченный линией, находящейся на удалении менее 0,3 м от вершины угла, образованного фрагментами образца, согласно

рисунку 3

. Регистрируют следующие наблюдения:

a) образование горящих капель/горящих обломков в установленный промежуток времени вне зоны горелки, при этом горящие капли/части после капания/падения продолжают гореть не более 10 с;

b) образование горящих капель/горящих обломков в установленный промежуток времени вне зоны горелки, при этом горящие капли/части после капания/падения продолжают гореть более 10 с.

Размеры в миллиметрах

1

- уплотнительная пластина в U-профиле;

2

- граница зоны

горелки;

3

- основная горелка

Начерченный на опорной плите тележки для образцов сектор необходим для обозначения зоны горелки. Ширина линии должна быть менее 3 мм.

Примечания

1 Горящие части испытуемого образца, касающиеся опорной плиты тележки вне зоны горелки, несмотря на то, что соответствующие части еще держатся на образце (например, из-за прогиба размягченного строительного материала), рассматривают как горящие падающие части.

2 Чтобы исключить вытекание расплавленного материала за пределы зоны горелки, в U-профиле на широком фрагменте образца и в U-профиле на узком фрагменте образца предусмотрены вертикальные уплотнительные пластины на краю зоны горелки (см.

4.4.6

).

Регистрируют следующие параметры:

a) светопропускание в общем измерительном участке вытяжной трубы, %;

b) мольная доля O

2

в потоке газа в общем измерительном участке вытяжной трубы;

c) мольная доля CO

2

в потоке газа в общем измерительном участке вытяжной трубы.

8.3.6 Регистрируемые особенности

В протоколе испытаний фиксируют следующие наблюдаемые особенности:

a) появление пламени на наружной поверхности;

b) дым от образцов, который не выводится через вытяжную трубу и проникает в испытательную камеру;

c) падение частей образца;

d) возникновение зазора в углу (поломка креплений для фиксации задних закрывающих плит);

e) возникновение одного или нескольких условий, которые приводят к преждевременному завершению испытания в соответствии с

8.5

;

f) появление деформаций или разрушение образца;

g) все другие события, имеющие значение для правильной интерпретации результатов испытаний или для области применения строительного материала.

8.4.1 Указанные в

8.4.2

-

8.4.9

параметры должны автоматически измеряться каждые 3 с в течение промежутка времени, указанного в

8.2

, фиксироваться и сохраняться для последующей обработки.

8.4.3 Массовый расход пропана, поступающего к горелке (

m

газ

), мг/с.

8.4.4 Разница давления между камерами двунаправленного зонда

в общем измерительном участке вытяжной трубы, Па.

в общем измерительном участке вытяжной трубы, Па.

8.4.5 Сигнал от светоприемника (

I

) оптической измерительной системы в общем измерительном участке вытяжной трубы, %.

8.4.6 Молярная доля O

2

в пробе дымовых газов (

x

O

2

), отобранной зондом в общем измерительном участке вытяжной трубы.

Примечание - Концентрации кислорода и диоксида углерода измеряют только в вытяжной трубе; предполагается, что концентрации этих газов в поступающем в испытательную SBI-камеру воздушном потоке постоянны в течение всего испытания. Следует учитывать, что для воздуха, поступающего из зоны, в которой расходуется кислород (например, из помещения, где проводят огневые испытания), это условие не выполняется.

8.4.7 Молярная доля CO

2

в пробе дымовых газов (

x

CO

2

), отобранной зондом в общем измерительном участке вытяжной трубы.

8.4.8 Температура окружающего воздуха (

T

0

) на впуске воздуха в основании тележки для образцов, К.

Основная горелка может быть выключена до окончания номинальной продолжительности горения, если материал падает на песчаный слой горелки и существенно мешает пламени горелки или тушит его. Существенной помехой пламени является условие, когда не менее половины площади горелки покрыто упавшим материалом.

В таком случае фиксируется время отключения подачи газа к горелке и соответствующая причина.

При преждевременном прекращении испытания его результаты неприменимы для целей классификации.

Примечания

1 Преждевременное завершение испытания можно предотвратить использованием стоящей под углом решетки согласно

4.4.6

.

2 Следующие события могут привести к повреждению испытательной аппаратуры:

a) тепловыделение образца превышает 350 кВт или на протяжении 30 с превышает среднее значение 280 кВт;

b) температура в вытяжной трубе в какой-либо момент времени превышает 400 °C или в течение 30 с превышает среднее значение 300 °C.

При превышении указанных значений испытатель может рассматривать возможность преждевременного завершения испытаний. При измерении температуры и показателя тепловыделения в определенной степени следует учитывать возможность помех. Поэтому не рекомендуется заканчивать испытание на основании только одного или двух последовательно измеренных значений, превышающих максимальные значения.

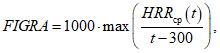

9.1 Для каждого огневого испытания представляют следующие характеристики пожарной опасности строительного материала: диаграмма интенсивности тепловыделения

HRR

ср

(

t

), общее количество выделившегося тепла

THR

(

t

) и значение 1000 x

HRR

ср

(

t

)/(

t

- 300) для интервала времени 0 <=

t

<= 1500 с, значения

FIGRA

0,2 МДж

и

FIGRA

0,4 МДж

, общее количество выделенного тепла в течение первых 600 с воздействия пламени

THR

600 с

, вычисляемое в соответствии с

A.5

, данные по боковому распространению пламени до кромки образца в соответствии с

8.3.3

.

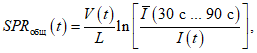

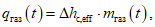

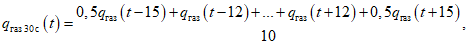

9.2 Для каждого огневого испытания представляют следующие характеристики дымообразования строительного материала: диаграмма интенсивности дымообразования

SPR

ср

(

t

), общее количество выделенного дыма

TSP

(

t

) и значение 10000 x

SPR

ср

(

t

)/(

t

- 300) для интервала времени 0 <=

t

<= 1500 с. Кроме того, указывают значения

SMOGRA

и общего количества выделенного дыма в течение первых 600 с воздействия пламени

TSP

600 с

, вычисляемых в соответствии с

A.6

.

9.3 Для каждого огневого испытания указывают сведения об образовании горящих капель/обломков по одной или обеим категориям горящих капель/обломков согласно

8.3.4, a)

или

8.3.4, b)

.

Необходимо четко различать данные, предоставленные заказчиком, и данные, полученные при испытаниях. Протокол испытаний должен содержать следующую информацию:

a) указание на то, что испытание проведено в соответствии с настоящим стандартом;

b) описание любых отклонений от методики испытаний;

c) наименование и адрес испытательной лаборатории;

d) дата и идентификационный номер протокола испытаний;

e) наименование и адрес заказчика;

f) наименование и адрес изготовителя/поставщика, если известно;

g) дата поступления образца;

h) идентификация строительного материала;

i) описание отбора образца, если это существенно;

j) общее описание испытуемого строительного материала, включая плотность, массу единицы площади и толщину, а также вид конструкции образца;

k) описание подложки и крепления на подложке (если используется);

l) подробные сведения о кондиционировании;

m) дата проведения испытаний;

n) результаты испытаний, оформленные в соответствии с

разделом 9

, включая сведения о методике расчета интенсивности дымовыделения

(A.6.1.2)

;

o) фотографии в соответствии с

5.3.3

;

p) наблюдения, сделанные во время испытаний;

q) заключение: "Результаты испытания распространяются на показатели пожарной опасности образцов строительных материалов при особых условиях испытания и не являются единственным критерием оценки потенциального риска возгорания строительного материала при практическом применении".

(обязательное)

A.1 Общие сведения

A.1.1 Общие замечания

A.1.1.1 Общие положения

Порядок проведения испытаний описан в

разделе 8

. Частично информация повторяется в настоящем приложении из практических соображений.

a) Важными этапами в их последовательности являются:

1)

t

= 0 с - начало сбора данных;

2)

t

= (120 +/- 5) с - розжиг вспомогательной горелки;

3)

t

= (300 +/- 5) с - переключение со вспомогательной горелки на основную;

4)

t

>= 1560 с - отключение основной горелки и завершение сбора данных.

b) Пожарную опасность образцов оценивают в течение первых 1200 с (300 с <=

t

<= 1500 с) воздействия пламени основной горелки. Этот отрезок времени обозначают как длительность воздействия.

c) Учитывая применение усредненных во времени данных, допускаемые погрешности и время запаздывания, может возникнуть необходимость продолжить регистрацию данных при воздействии пламени еще в течение следующих, как максимум, 60 с (после

t

= 1500 с).

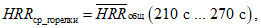

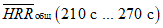

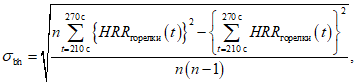

d) Интервал времени 210 с <=

t

<= 270 с используют для измерения тепловыделения и дымообразования горелки. Этот интервал называют базовым временем. Для того, чтобы получить тепловыделение и дымообразование образца через

t

= 300 с, из суммарного тепловыделения и дымообразования горелки и образца вычитают среднее тепловыделение и дымообразование горелки в течение базового времени.

По требованию заказчика может быть применена альтернативная процедура в соответствии с

примечанием к A.6.1.2

для определения вклада основной горелки в дымообразование.

e) В течение 1560 с каждые 3 с регистрируют следующие исходные данные: массовый расход газа, разницу давления, ослабление света, концентрации кислорода и диоксида углерода, температуру окружающей среды и температуру дымового газа в соответствии с

8.4

.

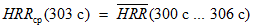

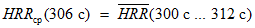

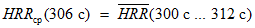

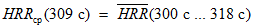

A.1.1.2 Обозначения

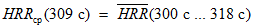

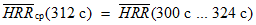

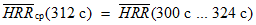

В настоящем приложении для полученных в течение определенного промежутка времени средних значений применяют упрощенное обозначение:

-

-

среднее значение

f

(

t

) за промежуток времени

t

1

<=

t

<=

t

2

.

-

среднее значение

f

(

t

) за промежуток времени

t

1

<=

t

<=

t

2

.

-

среднее значение

f

(

t

) за промежуток времени

t

1

<=

t

<=

t

2

.

-

среднее значение

f

(

t

) за промежуток времени

t

1

<=

t

<=

t

2

.

A.1.2 Проведение расчетов с применением измеряемых значений

После испытаний, проведенных с целью оценки пожарной опасности строительного материала, рассчитывают ряд параметров. Все вычисления в настоящем приложении, за исключением расчетов по

A.2

, проводят с применением смещенных по времени измеряемых параметров в соответствии с

A.2

.

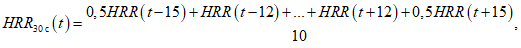

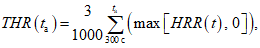

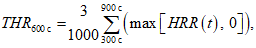

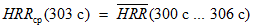

Проводят следующие вычисления:

- синхронизация измеряемых параметров;

- расчет времени запаздывания приборов;

- расчет продолжительности воздействия пламени;

- расчет

HRR

(

t

);

- расчет усредненного во времени значения

HRR

(

t

):

HRR

30 с

;

- расчет

THR

(

t

) и

THR

600 с

;

- расчет

FIGRA

0,2 МДж

и

FIGRA

0,4 МДж

;

- расчет

SPR

(

t

);

- расчет усредненного во времени значения

SPR

(

t

):

SPR

60 с

;

- расчет

TSP

(

t

) и

TSP

600 с

;

- расчет

SMOGRA.

Результаты испытаний действительны только при выполнении требований

A.2

и

A.3

. Расчеты приведены в

A.2

-

A.6

.

A.1.3 Проведение расчетов при градуировке

Метод градуировки приведен в

приложении C

. Порядок расчета градуировочных параметров приведен в

A.7

, если они не являются составной частью стандартных данных, получаемых при испытании и вычисляемых согласно

A.2

-

A.6

.

A.1.4 Стандартный набор измеряемых данных

Так как методы расчета достаточно сложны, то стандартный набор измеряемых данных может быть использован для проверки этапов расчета и определения эффективности программного обеспечения.

A.2.1 Синхронизация O

2

и CO

2

с

T

ms

При переключении со вспомогательной горелки на основную важные измеряемые параметры одновременно могут демонстрировать кратковременный подъем или падение. Эти изменения параметров используют для синхронизации результатов измерений. Считают, что этот автоматический процесс синхронизации и/или измеренное время задержки ошибочны, если временное смещение, рассчитанное в процессе автоматической синхронизации, отклоняется более чем на 6 с от времени запаздывания анализаторов, установленного при градуировке по

C.2.1

.

a) Измеренные значения содержаний O

2

и CO

2

смещают на время запаздывания анализаторов, определяемое при градуировке по

C.2.1

.

b) Время

t

0_T

определяют как время снятия последнего показания перед тем, как температура в общем измерительном участке

T

ms

(

t

) через

t

= 270 с упадет более чем на 2,5 К по сравнению со средним значением

T

ms

, наблюдаемым в течение базового времени (210 с <=

t

<= 270 с):

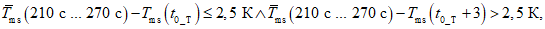

(A.1)

(A.1)

где

T

ms

(

t

) - температура в общем измерительном участке, рассчитанная согласно

A.3.2

.

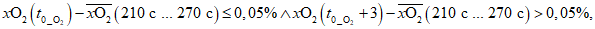

c) Время

определяют как время снятия последнего показания перед тем, как концентрация кислорода через

t

= 270 с повысится более чем на 0,05% (500 ppm) по сравнению со средним значением, наблюдаемым в течение базового времени (210 с <=

t

<= 270 с):

определяют как время снятия последнего показания перед тем, как концентрация кислорода через

t

= 270 с повысится более чем на 0,05% (500 ppm) по сравнению со средним значением, наблюдаемым в течение базового времени (210 с <=

t

<= 270 с):

(A.2)

(A.2)

где

x

O

2

- концентрация кислорода в мольных долях.

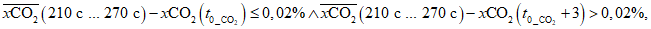

d) Время

определяют как время снятия последнего показания через

t

= 270 с перед тем, как концентрация диоксида углерода

x

CO

2

упадет более чем на 0,02% (200 ppm) по сравнению со средним значением, наблюдаемым в течение базового времени (210 с <=

t

<= 270 с):

определяют как время снятия последнего показания через

t

= 270 с перед тем, как концентрация диоксида углерода

x

CO

2

упадет более чем на 0,02% (200 ppm) по сравнению со средним значением, наблюдаемым в течение базового времени (210 с <=

t

<= 270 с):

(A.3)

(A.3)

где

x

CO

2

- концентрация диоксида углерода в мольных долях.

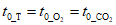

e) Измеряемые содержания кислорода и диоксида углерода смещают таким образом, чтобы повышение содержания O

2

и понижение содержания CO

2

совпали по времени с понижением

T

ms

(так, чтобы

). Интервалы, на которые проводят смещение, должны составлять не более 6 с.

). Интервалы, на которые проводят смещение, должны составлять не более 6 с.

). Интервалы, на которые проводят смещение, должны составлять не более 6 с.

). Интервалы, на которые проводят смещение, должны составлять не более 6 с.

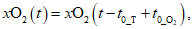

(A.4)

(A.4)

где

x

O

2

- концентрация кислорода в мольных долях;

t

0_T

- время, определяемое по b).

Аналогичный вид имеет уравнение для CO

2

после замены O

2

на CO

2

.

Примечание - В некоторых случаях минимальные и пиковые значения из описанного выше метода синхронизации могут быть слишком малы. В таких случаях возможна визуальная оценка

t

0_T

,

и/или

и/или

.

.

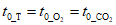

A.2.2 Время измерения всех показателей смещают через

t

= 300 с.

После согласования по времени измеряемых содержаний O

2

и CO

2

с

T

ms

данные смещают по времени таким образом, чтобы из практических соображений для всех измеряемых значений действовало

. Интервал, на который проводят смещение, должен быть менее 15 с.

. Интервал, на который проводят смещение, должен быть менее 15 с.

. Интервал, на который проводят смещение, должен быть менее 15 с.

. Интервал, на который проводят смещение, должен быть менее 15 с.

Примечание - Здесь все данные (

m

газ

,

,

I

,

x

O

2

,

x

CO

2

,

T

0

,

T

1

,

T

2

,

T

3

и

T

ms

) в совокупности смещают по времени. В

A.2.1, e)

измеряемые содержания O

2

и CO

2

были смещены по времени относительно других данных.

,

I

,

x

O

2

,

x

CO

2

,

T

0

,

T

1

,

T

2

,

T

3

и

T

ms

) в совокупности смещают по времени. В

A.2.1, e)

измеряемые содержания O

2

и CO

2

были смещены по времени относительно других данных.

A.2.3 Все расчеты по

A.3

-

A.6

проводят с применением смещенных по времени данных согласно этому разделу.

A.3.1 Измерение температуры

Температура, измеряемая размещенными в общем измерительном участке термопарами 1, 2 и 3, не должна отклоняться более чем 10 раз в процессе измерений более чем на 1% от среднего значения

T

ms

= (

T

1

+

T

2

+

T

3

)/3. Допускается описанное ниже исключение.

При отклонении показаний одной термопары более чем на 1% от

T

ms

более 10 раз, а показаний двух остальных термопар не более чем на 1% от их средней температуры более 10 раз, первую термопару полностью исключают из расчета значения

T

ms

. В остальных случаях для расчета значения

T

ms

следует применять показания всех термопар. Применение только двух термопар должно быть указано в протоколе испытаний.

Примечания

1 Это требование служит для исключения из расчета неисправных термопар. Исходят из того, что отклонение более чем на 1% малое число раз не означает неисправность термопары.

2 Перед началом испытаний или градуировок дополнительные критерии записывают.

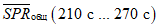

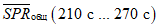

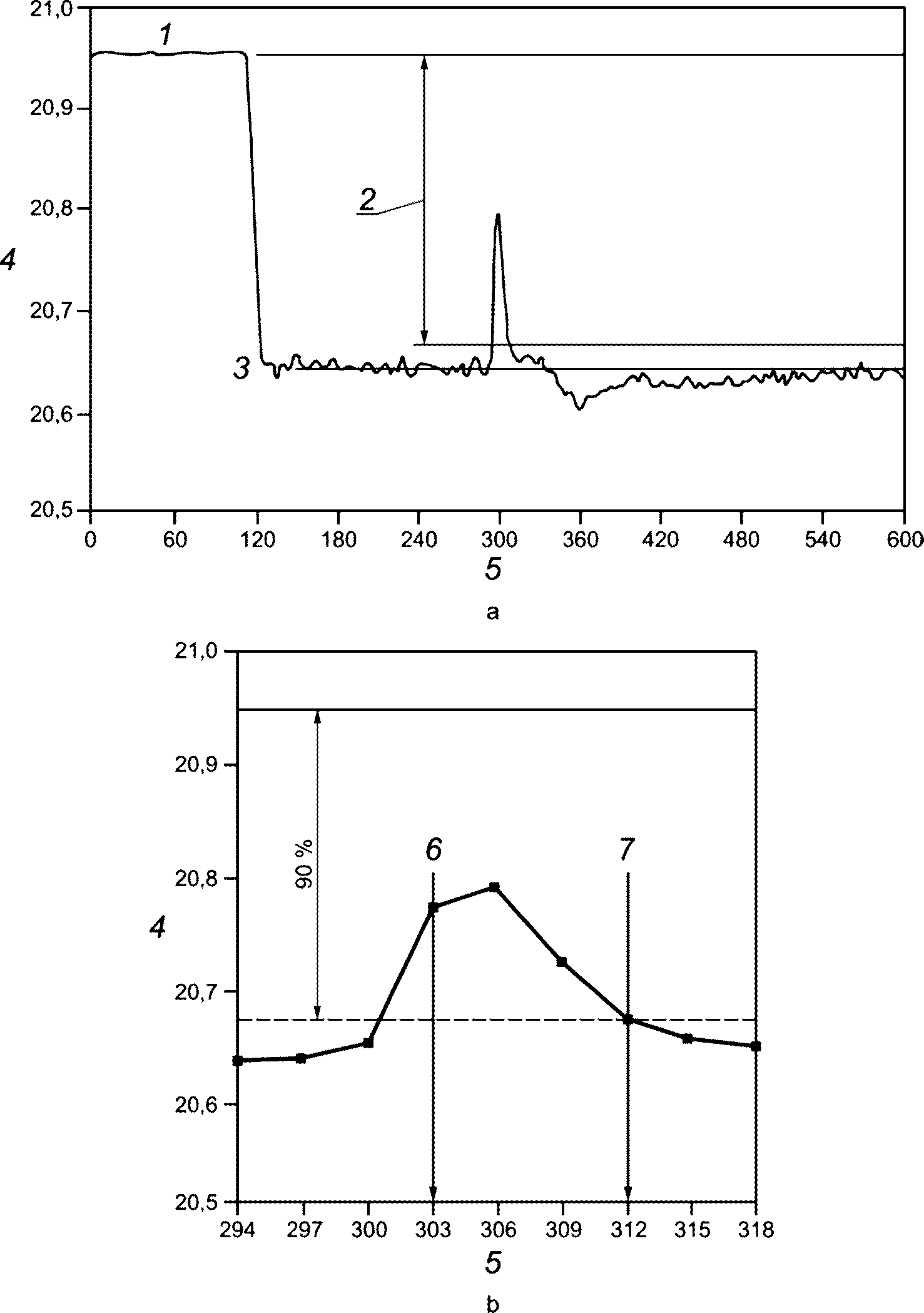

Дрейф при измерении концентраций

x

O

2

и

x

CO

2

вычисляют как разницу между начальным значением

x

O

2

(30 с ... 90 с) или

x

CO

2

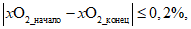

(30 с ... 90 с) и конечным значением, получаемым как минимум через 60 с после того, как оптическая система измерений зафиксирует отсутствие продуктов сгорания в вытяжной трубе.

Должно соблюдаться следующее требование:

(A.5)

(A.5)

(A.6)

(A.6)

где

x

O

2

- концентрация кислорода, мольная доля;

x

CO

2

- концентрация диоксида углерода, мольная доля.

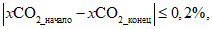

Отклонение в измерении ослабления света

I

вычисляют как разницу между начальным значением

I

(30 с ... 90 с) и конечным значением, получаемым не менее чем через 60 с после того, как оптическая система измерений зафиксирует отсутствие продуктов сгорания в вытяжной трубе.

Должно соблюдаться следующее требование

|

I

начало

-

I

конец

|

I

начало

<= 0,02, (A.7)

где

I

- сигнал от светоприемника, %.

Примечание - Существенная часть разницы между начальным и конечным значениями может быть вызвана отложением сажи на линзах измерительного прибора.

A.4 Продолжительность воздействия пламени

На образец воздействует пламя основной горелки от момента времени

t

=

t

0

= 300 с до прекращения подачи газа в момент времени

t'

. Продолжительность воздействия равна

t'

-

t

0

.

Прекращение работы горелки можно проверить, определив время

t'

, когда в первый раз после

t

0

и при последующем измерении в момент времени (

t'

+ 3 с) массовый расход пропана будет менее 300 мг/с:

(A.8)

(A.8)

где

m

газ

(

t'

) - массовый расход пропана, мг/с.

Должно соблюдаться следующее требование:

t'

-

t

0

>= 1245 с.

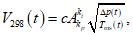

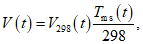

a) Объемный расход воздуха в вытяжной системе

V

298

(

t

), м

3

/с, в пересчете на 298 К вычисляют по формуле

(A.9)

(A.9)

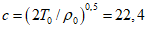

где

c

- коэффициент,

, К

0,5

·м

1,5

·кг

-0,5

;

, К

0,5

·м

1,5

·кг

-0,5

;

, К

0,5

·м

1,5

·кг

-0,5

;

, К

0,5

·м

1,5

·кг

-0,5

;

A

- площадь поперечного сечения общего измерительного участка вытяжной трубы, м

2

;

k

t

-

коэффициент профиля потока, определяемый согласно

C.2.5

;

k

p

- поправочный коэффициент к числу Рейнольдса для датчика измерения перепада давления, в данном случае принимают равным 1,08;

T

ms

(

t

) - температура в общем измерительном участке, К.

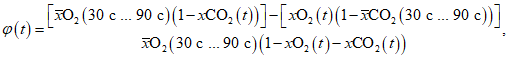

b) Коэффициент потребления кислорода

вычисляют по формуле

вычисляют по формуле

(A.10)

(A.10)

где

x

O

2

(

t

) - концентрация кислорода, мольная доля;

x

CO

2

(

t

) - концентрация диоксида углерода, мольная доля;

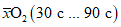

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

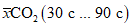

- средняя концентрация диоксида углерода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля.

- средняя концентрация диоксида углерода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля.

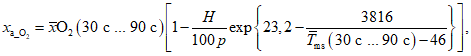

c) Концентрацию кислорода в окружающем воздухе, включая водяной пар,

, мольная доля, вычисляют по формуле

, мольная доля, вычисляют по формуле

(A.11)

(A.11)

где

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

- средняя концентрация кислорода, измеренная в промежутке от 30 с до 90 с после начала испытания, мольная доля;

H -

относительная влажность воздуха, %;

p

- давление окружающего воздуха, Па;

- средняя температура в общем измерительном участке за промежуток от 30 с до 90 с после начала испытания, К.

- средняя температура в общем измерительном участке за промежуток от 30 с до 90 с после начала испытания, К.

d) Суммарную интенсивность тепловыделения горелки и образца

HRR

общ

(

t

), кВт, вычисляют по формуле

(A.12)

(A.12)

где

E

- тепловыделение на единицу объема потребляемого кислорода при 298 К, равное 17 200 кДж/м

3

;

V

298

(

t

) - объемный расход воздуха в вытяжной системе в пересчете на 298 К, м

3

/с;

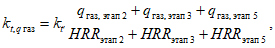

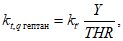

A.5.1.2 Расчет

HRR

горелки

Интенсивность тепловыделения горелки

HRR

горелки

(

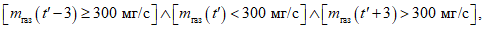

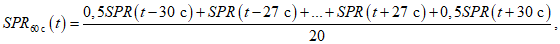

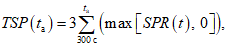

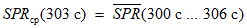

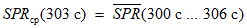

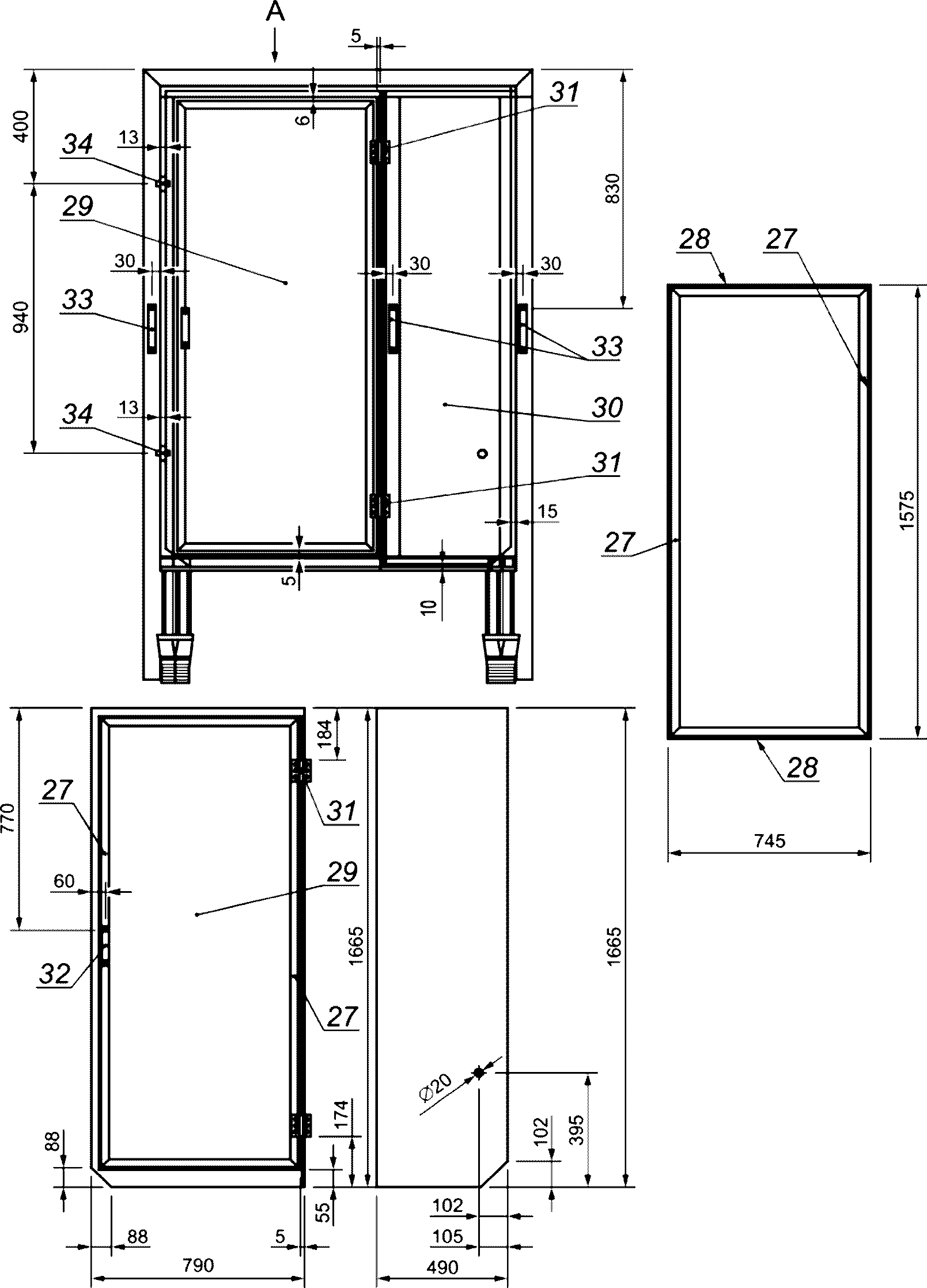

t