СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Стандартинформ, 2020

Примечание к документу

Документ

введен

в действие с 01.08.2021.

Название документа

"ГОСТ Р ИСО 5660-1-2020. Национальный стандарт Российской Федерации. Испытания по определению реакции на огонь. Интенсивности тепловыделения, дымообразования и потери массы. Часть 1. Определение интенсивности тепловыделения методом конического калориметра и интенсивности дымообразования измерениями в динамическом режиме"

(утв. и введен в действие Приказом Росстандарта от 23.10.2020 N 923-ст)

"ГОСТ Р ИСО 5660-1-2020. Национальный стандарт Российской Федерации. Испытания по определению реакции на огонь. Интенсивности тепловыделения, дымообразования и потери массы. Часть 1. Определение интенсивности тепловыделения методом конического калориметра и интенсивности дымообразования измерениями в динамическом режиме"

(утв. и введен в действие Приказом Росстандарта от 23.10.2020 N 923-ст)

Приказом

Федерального

агентства по техническому

регулированию и метрологии

от 23 октября 2020 г. N 923-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ ПО ОПРЕДЕЛЕНИЮ РЕАКЦИИ НА ОГОНЬ

ИНТЕНСИВНОСТИ ТЕПЛОВЫДЕЛЕНИЯ, ДЫМООБРАЗОВАНИЯ И ПОТЕРИ МАССЫ

ЧАСТЬ 1

ОПРЕДЕЛЕНИЕ ИНТЕНСИВНОСТИ ТЕПЛОВЫДЕЛЕНИЯ

МЕТОДОМ КОНИЧЕСКОГО КАЛОРИМЕТРА И ИНТЕНСИВНОСТИ

ДЫМООБРАЗОВАНИЯ ИЗМЕРЕНИЯМИ В ДИНАМИЧЕСКОМ РЕЖИМЕ

Reaction-to-fire tests. Heat release, smoke production

and mass loss rate. Part 1. Determination of heat release

rate by using cone calorimeter method and of smoke

production rate by dynamic measurements

[ISO 5660-1:2015, Reaction-to-fire tests - Heat release,

smoke production and mass loss rate - Part 1: Heat release

rate (cone calorimeter method) and smoke production rate

(dynamic measurement), IDT]

ГОСТ Р ИСО 5660-1-2020

ОКС

13.220.50

Дата введения

1 августа 2021 года

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Российский научно-технический центр информации по стандартизации, метрологии и оценке соответствия" (ФГУП "СТАНДАРТИНФОРМ") и Федеральным государственным бюджетным учреждением "Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны" (ФГБУ ВНИИПО МЧС РОССИИ) на основе официального перевода на русский язык англоязычной версии указанного в

пункте 4

стандарта, который выполнен Техническим комитетом по стандартизации ТК 46 "Кабельные изделия"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Приказом

Федерального агентства по техническому регулированию и метрологии от 23 октября 2020 г. N 923-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 5660-1:2015 "Поведение при испытаниях на пожарную опасность. Тепловыделение, дымовыделение и скорость потери массы. Часть 1. Скорость тепловыделения (метод конического калориметра) и скорость дымообразования (измерения в динамике)" (ISO 5660-1:2015 "Reaction-to-fire tests - Heat release, smoke production and mass lose rate - Part 1: Heat release rate (cone calorimeter method) and smoke production rate (dynamic measurement)", IDT). Изменения к указанному международному стандарту, принятые после его официальной публикации, внесены в текст настоящего стандарта и выделены двойной вертикальной линией, расположенной на полях напротив соответствующего текста, а обозначение и год принятия изменения приведены в скобках после соответствующего текста.

Международный стандарт ISO 5660-1:2015 разработан техническим комитетом ISO/TC 92 "Пожарная безопасность", подкомитетом SC 1 "Возникновение и развитие пожара".

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012

(пункт 3.5)

.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном

приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 Часть содержания примененного международного стандарта, указанного в

пункте 4

, может быть объектом патентных прав

Правила применения настоящего стандарта установлены в

статье 26

Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (

www.gost.ru

)

Настоящий стандарт устанавливает метод оценки интенсивности тепловыделения и динамики интенсивности дымообразования горизонтально расположенных образцов, подвергаемых воздействию внешнего источника зажигания с контролируемыми уровнями излучения. Интенсивность тепловыделения определяют исходя из расхода кислорода, который рассчитывают, измеряя скорость потока продуктов сгорания и концентрацию кислорода в этом потоке. При испытании также измеряют время до воспламенения (до наступления устойчивого горения).

Динамику дымообразования определяют измерением ослабления интенсивности лазерного луча, проходящего через поток продуктов сгорания. Задымление регистрируют в течение всего испытания, независимо от того, есть ли пламенное горение образца или нет.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 554, Standard atmospheres for conditioning and/or testing - Specifications (Атмосферы стандартные для кондиционирования и/или испытаний. Технические требования)

ISO 13943, Fire safety - Vocabulary (Пожарная безопасность. Словарь)

ISO 14697, Fire tests - Guidance on the choice of substrates for building products (Огневые испытания. Руководство по выбору подложек для строительных изделий)

В настоящем стандарте применены термины по ISO 13943, а также следующие термины с соответствующими определениями:

3.1

практически плоская поверхность

(essentially flat surface): Поверхность, отклонение которой от плоскости не превышает +/- 1 мм.

3.2

вспышка

(flashing): Возникновение пламени на или над поверхностью образца на время менее 1 с.

3.3

воспламенение

(ignition): Начало устойчивого горения, определяемого в соответствии с

3.10

.

3.4

интенсивность излучения

(irradiance): Поток излучения, приходящийся на бесконечно малый элемент поверхности (точку поверхности), отнесенный к площади этого элемента.

Примечание - В горизонтально расположенном образце передача тепла конвекцией пренебрежимо мала. По этой причине в настоящем стандарте используется термин "интенсивность излучения" вместо термина "тепловой поток", поскольку он наилучшим образом отражает действительную передачу тепла излучением.

3.5

материал

(material): Единая субстанция или однородно диспергированная смесь.

Примечание - Примеры материалов: металл, камень, древесина, бетон, минеральное волокно и полимеры.

3.6

ориентация

(orientation): Плоскость, в которой экспонируемая поверхность образца расположена во время испытания, т.е. вертикальная или горизонтальная.

3.7

принцип поглощения кислорода

(oxygen consumption principle): Пропорциональность соотношения между массой кислорода, потребленного во время горения, и выделенным теплом.

3.8

изделие

(product): Материал, композитный материал или узел, подлежащий испытанию.

3.9

образец

(specimen): Представительная часть изделия, подлежащая испытанию, вместе с подложкой, подготовленная к испытанию соответствующим образом.

Примечание - Для некоторых типов изделий, например, имеющих воздушные зазоры или состоящих из соединенных частей, может оказаться невозможным приготовить образцы, являющиеся представительными для изделий в условиях эксплуатации (см.

раздел 7

).

3.10

устойчивое горение

(sustained flaming): Существование пламени на или над поверхностью образца в течение более 10 с.

3.11

неустойчивое горение

(transitory flaming): Существование пламени на или над поверхностью образца в течение промежутка времени 1 - 10 с.

3.12

задымление

(smoke obscuration): Уменьшение интенсивности светового потока, обычно выраженное в процентах, связанное с его прохождением через дым.

3.13

коэффициент экстинкции

(extinction coefficient): Натуральный логарифм отношения интенсивности падающего светового потока к интенсивности прошедшего светового потока, отнесенный к единице длины оптического пути.

3.14

дымообразование

(smoke production): Интегральная интенсивность дымообразования за определенный промежуток времени.

3.15

интенсивность дымообразования

(smoke production rate): Произведение объемной скорости потока дыма и коэффициента экстинкции дыма в точке измерений.

Обозначения, использованные в настоящем стандарте, приведены в таблице 1.

Таблица 1

и единицы измерения

|

Символ

|

Наименование показателя

|

Единица измерения

|

|

A

|

Площадь поверхности образца, подвергаемая воздействию (площадь экспонируемой поверхности)

|

м

2

|

|

A

s

|

Первоначальная площадь экспонируемой поверхности образца

|

м

2

|

|

C

|

Градуировочная константа диафрагмы измерителя потока

|

м

1/2

·г

1/2

·К

1/2

|

|

D'

|

Оптическая плотность

|

Безразмерный

|

|

F

|

Градуировочный фактор оптической плотности

|

м

-1

|

|

|

Низшая теплота сгорания

|

кДж·г

-1

|

|

|

Эффективная низшая тепла сгорания

|

МДж·кг

-1

|

|

I

о

/

I

|

Отношение интенсивности падающего светового потока к интенсивности прошедшего светового потока

|

Безразмерный

|

|

k

|

Коэффициент линейного поглощения (обычно называемый коэффициентом экстинкции)

|

м

-1

|

|

k

1

|

Измеренный градуировочный коэффициент экстинкции

|

м

-1

|

|

k

2

|

Рассчитанный градуировочный коэффициент экстинкции

|

м

-1

|

|

k

m

|

Измеренный коэффициент экстинкции

|

м

-1

|

|

L

|

Длина оптического пути светового потока, проходящего через дым

|

м

|

|

m

|

Масса образца

|

г

|

|

|

Общая потеря массы

|

г

|

|

m

f

|

Масса образца в конце испытания

|

г

|

|

m

s

|

Масса образца при устойчивом горении

|

г

|

|

|

Средняя скорость потери массы, отнесенная к площади экспонируемой поверхности, в диапазоне потери массы от 10% до 90%

|

г·м

-2

·с

-1

|

|

m

10

|

Масса образца при потере массы, равной 10% общей потери массы

|

г

|

|

m

90

|

Масса образца при потере массы, равной 90% общей потери массы

|

г

|

|

|

Скорость потери массы образца

|

г·с

-1

|

|

|

Массовая скорость потока в вытяжной трубе

|

кг·с

-1

|

|

M

|

Молекулярная масса газов, проходящих через вытяжную трубу

|

кг·моль

-1

|

|

|

Перепад давления на диафрагме расходомера

|

Па

|

|

P

s

|

Интенсивность дымообразования

|

м

2

·с

-1

|

|

P

s

,

A

|

Интенсивность дымообразования, отнесенная к площади экспонируемой поверхности образца

|

с

-1

|

|

|

Интенсивность тепловыделения

|

кВт

|

|

|

Интенсивность тепловыделения, отнесенная к площади экспонируемой поверхности образца

|

кВт·м

-2

|

|

|

Максимальное значение интенсивности тепловыделения, отнесенной к площади экспонируемой поверхности образца

|

кВт·м

-2

|

|

|

Средняя интенсивность тепловыделения с единицы площади экспонируемой поверхности образца за период, начинающийся с

t

ig

и заканчивающийся через 180 с

|

кВт·м

-2

|

|

|

Средняя интенсивность тепловыделения с единицы площади экспонируемой поверхности образца за период, начинающийся с

t

ig

и заканчивающийся через 300 с

|

кВт·м

-2

|

|

Q

A

,tot

|

Общее тепловыделение с единицы площади экспонируемой поверхности образца в течение всего испытания

|

МДж·м

-2

|

|

r

0

|

Стехиометрическое соотношение масс кислород/топливо

|

Безразмерный

|

|

S

|

Общее дымообразование

|

м

2

|

|

S

A

|

Общее дымообразование с единицы площади экспонируемой поверхности образца

|

м

2

·м

-2

|

|

S

A

,1

|

Общее дымообразование с единицы площади экспонируемой поверхности образца перед воспламенением

|

м

2

·м

-2

|

|

S

A

,2

|

Общее дымообразование с единицы площади экспонируемой поверхности образца после воспламенения

|

м

2

·м

-2

|

|

t

|

Промежуток времени

|

с

|

|

t

d

|

Время запаздывания сигнала анализатора кислорода

|

с

|

|

t

ig

|

Промежуток времени до воспламенения (до наступления устойчивого горения)

|

с

|

|

|

Продолжительность отбора пробы

|

с

|

|

t

10

|

Промежуток времени до момента потери массы, равной 10% общей потери массы

|

с

|

|

t

90

|

Промежуток времени до момента потери массы, равной 90% общей потери массы

|

с

|

|

T

e

|

Абсолютная температура газа вблизи от диафрагмы измерителя потока

|

К

|

|

T

s

|

Температура дыма в точке измерения

|

К

|

|

|

Объемная скорость потока дыма в точке измерения

|

м

3

·с

-1

|

|

|

Показание анализатора кислорода, молярная доля кислорода

|

Безразмерный

|

|

|

Начальное показание анализатора кислорода

|

Безразмерный

|

|

|

Показание анализатора кислорода перед введением поправки на время запаздывания

|

Безразмерный

|

|

|

Плотность

|

кг·м

-3

|

|

|

Характеристическая область экстинкции

|

м

2

·кг

-1

|

Примечание - Подробное описание некоторых из этих показателей и их единиц измерения приведено в

[11]

.

Метод испытания основан на том, что в большинстве случаев низшая теплота сгорания пропорциональна количеству кислорода, которое расходуется при сжигании. Это соотношение составляет приблизительно 13,1·10

3

кДж тепла, выделяющегося на килограмм потребленного кислорода. В настоящем испытании образцы сжигают в условиях доступа окружающего воздуха, воздействуя на них внешним излучением предварительно установленной интенсивности, находящейся в диапазоне от 0 до 75 кВт/м

2

. Измерению подлежат концентрации кислорода и скорости газа в вытяжной трубе.

Настоящий метод используют для оценки вклада, который может внести испытуемое изделие в интенсивность тепловыделения, оказавшись в зоне пожара. Указанные свойства определяют на небольших представительных образцах.

Метод оценки дымообразования (задымленности) основан на том, что обычно интенсивность светового потока, проходящего через объем продуктов сгорания, является экспоненциально убывающей функцией расстояния. Эта зависимость в общем виде выражается законом Бугера-Ламберта-Бера. В настоящем испытании образцы сжигают в условиях доступа окружающего воздуха, воздействуя на них внешним тепловым излучением предварительно определенной интенсивности, находящейся в диапазоне от 0 до 75 кВт/м

2

, и измеряют задымленность, скорость потока дымовых газов и скорость потери массы образца. Задымленность измеряют как долю от интенсивности падающего лазерного пучка, которую составляет интенсивность лазерного пучка, прошедшего через дым в вытяжной трубе. Эту долю используют для расчета коэффициента экстинкции в соответствии с законом Бугера-Ламберта-Бера. Результатами испытания являются дымообразование и интенсивность дымообразования, при этом оба показателя относят к площади экспонируемой поверхности образца. Интенсивность дымообразования рассчитывают как произведение коэффициента экстинкции и объемной скорости потока дымовых газов в вытяжной трубе. Дымообразование рассчитывают методом численного интегрирования данных об интенсивности дымообразования, полученных в течение установленного интервала времени. Полученные результаты относят к площади экспонируемой поверхности образца, поскольку количество образовавшегося дыма пропорционально площади.

Настоящий метод испытаний используют для оценки вклада, который испытуемое изделие может внести в интенсивность дымообразования и количество образующегося дыма при попадании в зону пожара с хорошим обменом воздуха. Эти свойства также определяют на небольших представительных образцах.

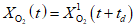

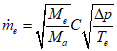

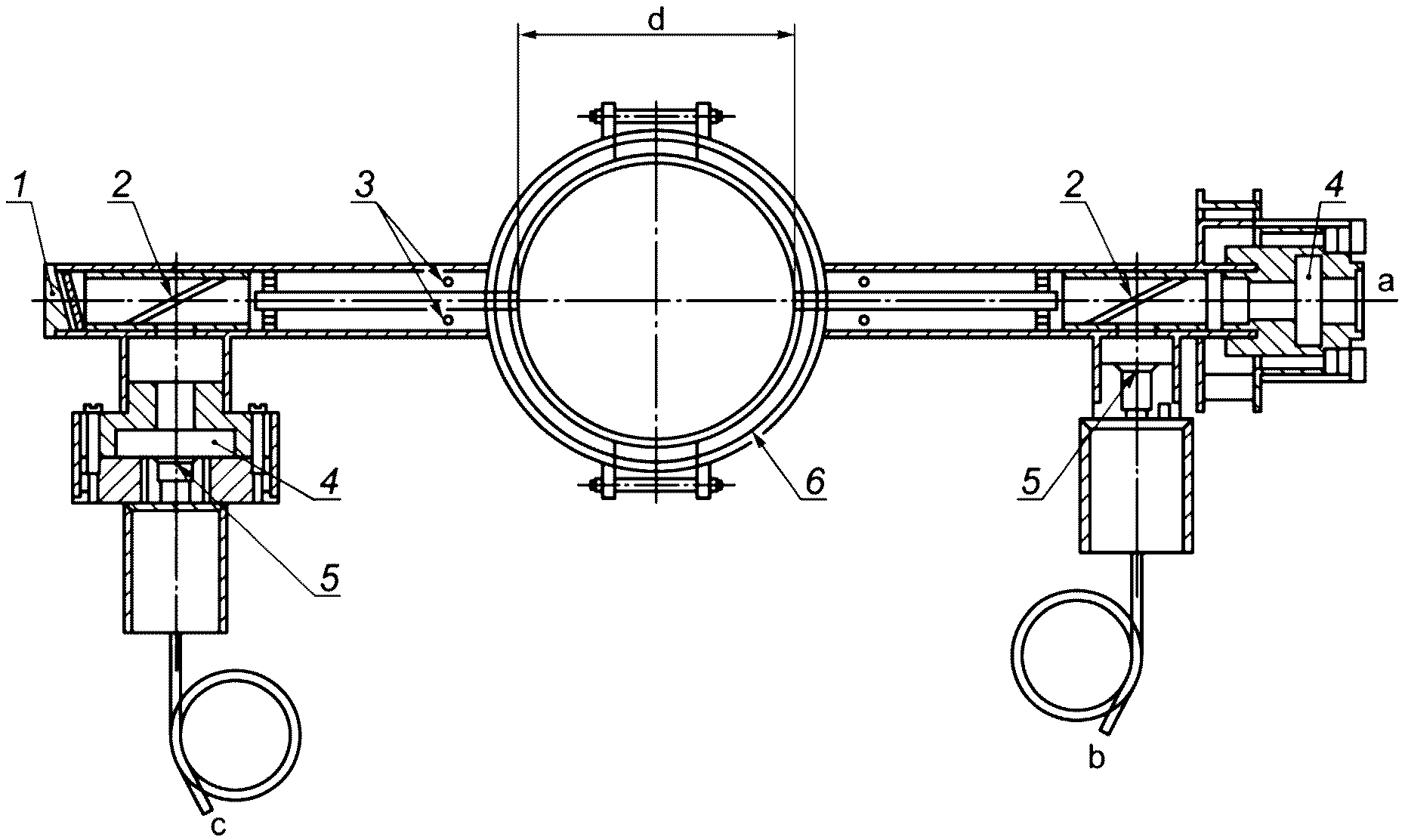

Аппаратура, используемая в настоящем стандарте, схематично представлена на рисунке 1. Отдельные части детально описаны в

6.2

-

6.19

.

1

- отверстия для измерения давления;

2

- диафрагма;

3

- термопара (расположена на оси трубы);

4

- зонт;

5

- вентилятор;

6

- нагреватель;

7

- кольцевой

зонд для отбора проб газа;

8

- свеча зажигания;

9

- дополнительные боковые экраны;

10

- мотор вентилятора;

11

- фиксирующая рамка и образец;

12

- держатель образца;

13

- взвешивающее устройство;

14

- секция

для измерения задымленности

Рисунок 1 - Аппаратура

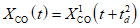

При необходимости дополнительно могут быть проведены определения монооксида углерода и диоксида углерода для последующего использования результатов в расчетах интенсивности тепловыделения. Аппаратура, процедуры и обработка результатов такого метода испытания приведены в

приложении G

.

С небольшими модификациями аппаратуры образцы могут быть испытаны при вертикальной ориентации. Руководство по указанным модификациям приведено в

приложении E

.

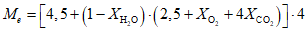

Активный элемент нагревателя представляет собой нагреваемый электротоком стержень, плотно скрученный в форме образующей поверхности усеченного конуса, способный вырабатывать мощность 5000 Вт при рабочем напряжении (см. рисунок 2). Нагреватель заключен в кожух, представляющий собой конус из нержавеющей стали с двойными стенками, между которыми находится огнеупорный волокнистый материал номинальной толщиной 13 мм и номинальной плотностью 100 кг/м

3

. Интенсивность излучения нагревателя следует поддерживать на заданном уровне, для чего контролируют среднюю температуру, измеряемую тремя термопарами (пригодны термопары типа K в чехле из нержавеющей стали, но могут быть также использованы инконель или другие материалы с высокими рабочими характеристиками), расположенными симметрично и имеющими контакт с нагревательным элементом, но не приваренными к нему (см. рисунок 2). Используют зачехленные термопары внешним диаметром 3,0 мм с открытым горячим спаем или зачехленные термопары внешним диаметром от 1,0 до 1,6 мм с закрытым горячим спаем. Нагреватель должен обеспечивать интенсивность излучения на поверхности образца до 75 кВт/м

2

. Интенсивность излучения в центральной зоне поверхности испытуемого образца размером 50 x 50 мм должна быть равномерной. Для излучения 50 кВт/м

-2

допускаемое отклонение интенсивности составляет не более +/- 2%.

1

- внутренняя стенка кожуха;

2

- огнеупорный волокнистый

материал;

3

- термопара;

4

- наружная стенка кожуха;

5

- фиксирующая прокладка;

6

- нагревательный элемент

Рисунок 2 - Конический нагреватель

Конический нагреватель должен быть снабжен съемным экраном, предохраняющим образец от излучения до начала испытания. Экран изготавливают из негорючего материала толщиной не более 12 мм. Применяют один из перечисленных ниже экранов:

a) экран с водяным охлаждением, покрытый стойким матовым черным материалом с относительной излучательной способностью

0,95 +/- 0,05;

0,95 +/- 0,05;

b) экран без водяного охлаждения, изготовленный из металла с высокой отражательной способностью поверхности или из металла с керамической верхней поверхностью, или из керамики, чтобы свести к минимуму передачу излучения.

Экран должен быть оборудован устройством для быстрой установки и удаления его вручную или другими подходящими способами. Основание конического нагревателя должно быть оборудовано механизмом для перемещения экрана в нужное положение.

Система контроля интенсивности излучения должна быть настроена таким образом, чтобы во время градуировки она поддерживала среднюю температуру термопар нагревателя на заданном уровне в пределах +/- 10 °C в соответствии с

10.1.2

.

Взвешивающее устройство с ценой деления шкалы 0,1 г, погрешностью +/- 0,3 г или менее, определяемой в соответствии с процедурой градуировки, описанной в

10.2.2

. Устройство должно обеспечивать возможность взвешивания образцов массой по меньшей мере 500 г. Время запаздывания сигнала взвешивающего устройства на нагрузку в интервале от 10% до 90% значения нагрузки должно составлять 4 с или менее, что определяют согласно процедуре градуировки, описанной в

10.1.3

. Показания взвешивающего устройства не должны изменяться более чем на 1 г в течение 30 мин, что определяют согласно процедуре градуировки, описанной в

10.1.4

.

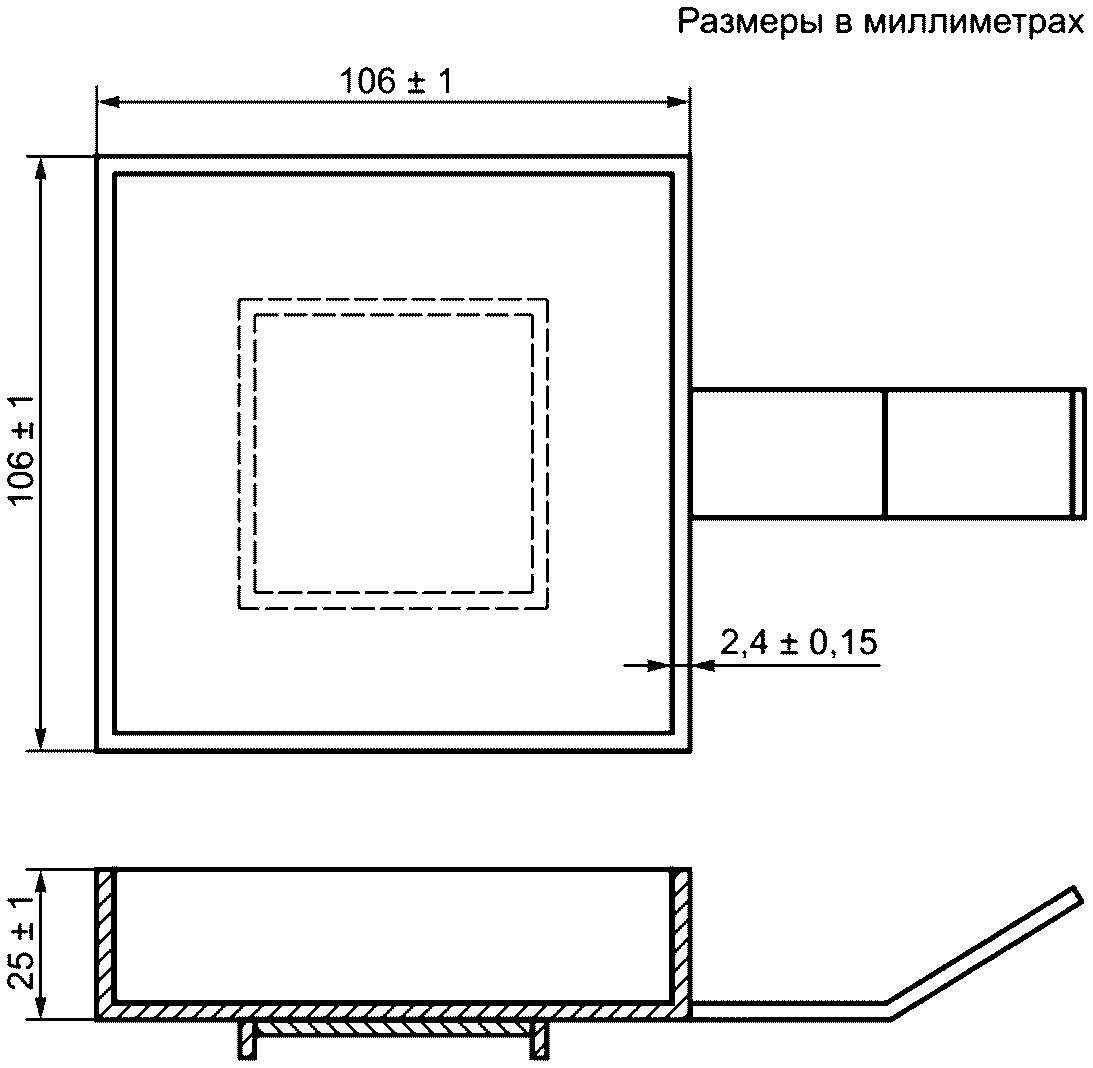

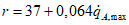

Держатель образца показан на

рисунке 3

. Держатель образца должен иметь форму квадратного поддона с размерами в верхней части (106 +/- 1) x (106 +/- 1) мм, глубиной (25 +/- 1) мм. Держатель изготавливают из нержавеющей стали толщиной (2,4 +/- 0,15) мм. Он должен быть оснащен рукояткой для его установки и удаления, а также механизмом, обеспечивающим расположение образца по центру под нагревателем и должную центровку со взвешивающим устройством. Дно держателя покрывают слоем керамического волокна <1> малой плотности (номинальная плотность 65 кг/м

3

), толщиной не менее 13 мм. Расстояние между нижней поверхностью конического нагревателя и верхней частью образца регулируют так, чтобы оно было равно (25 +/- 1) мм, за исключением материалов с нестабильными размерами, для которых это расстояние должно составлять (60 +/- 1) мм (см.

7.5

).

--------------------------------

<1> Допускается использовать другие виды огнеупорного волокна, производимого в Российской Федерации, соблюдая требования по номинальной плотности и толщине слоя огнеупорного волокна.

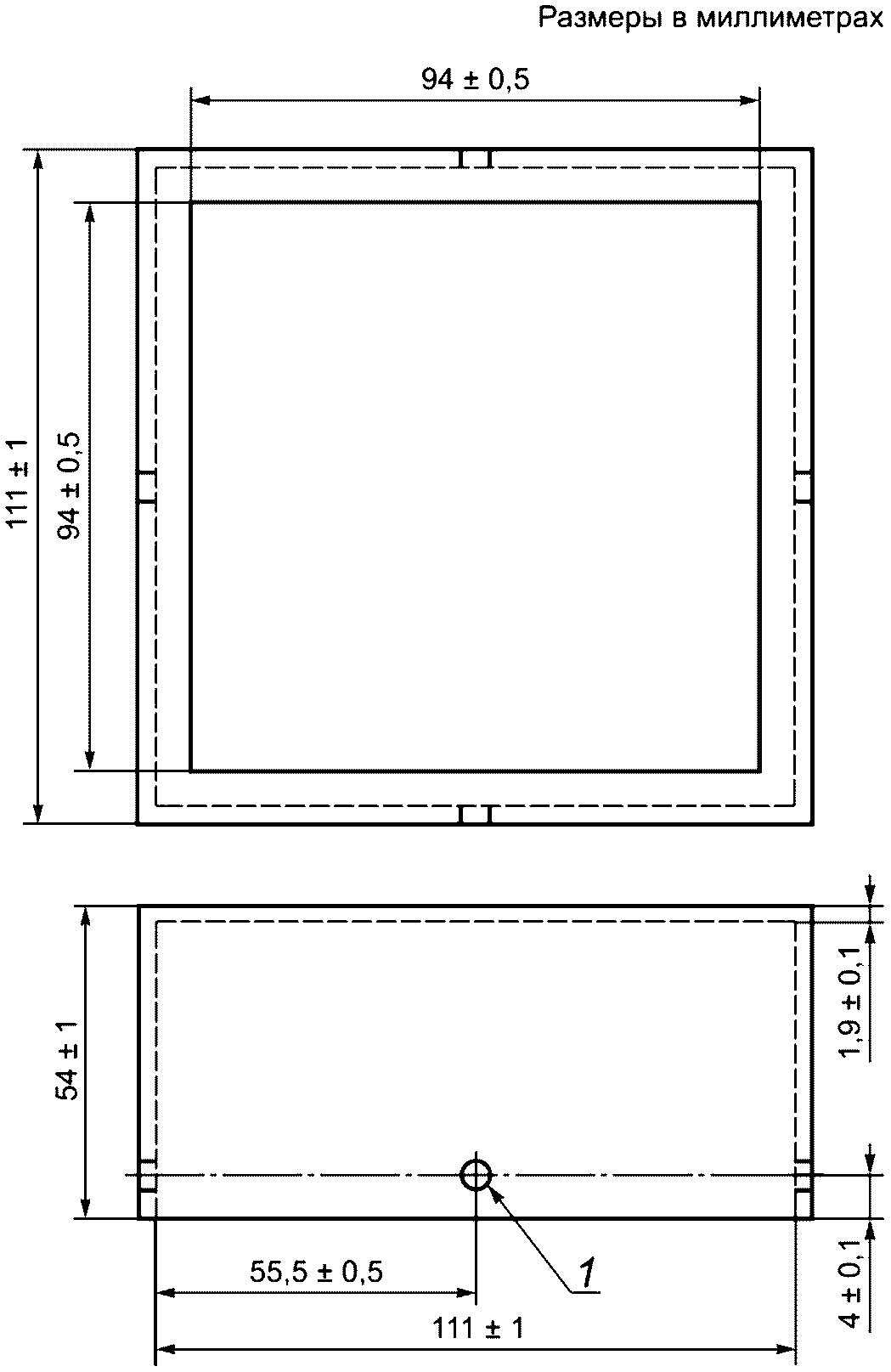

Рамка должна быть выполнена из нержавеющей стали толщиной (1,9 +/- 0,1) мм и иметь форму квадратной коробки с внутренним размером каждой стороны (111 +/- 1) мм и высотой (54 +/- 1) мм. Отверстие для лицевой стороны образца должно иметь форму квадрата со стороной (94,0 +/- 0,5) мм, как показано на рисунке 4. Фиксирующая рамка должна иметь соответствующие средства для крепления ее к держателю с находящимся в нем образцом.

1

- отверстия с резьбой, расположенные в четырех местах

(рекомендуются М3 или 10 x 32)

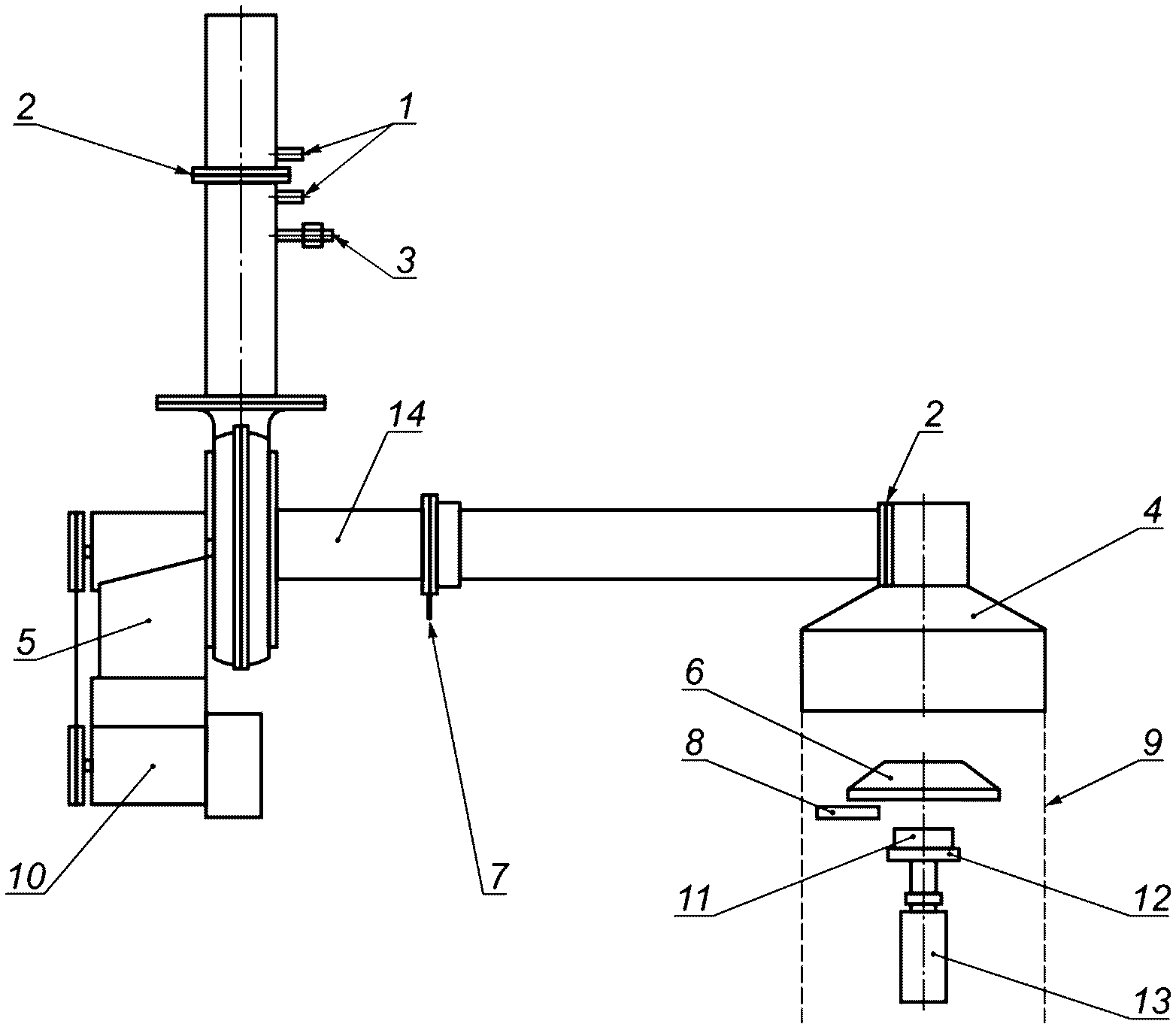

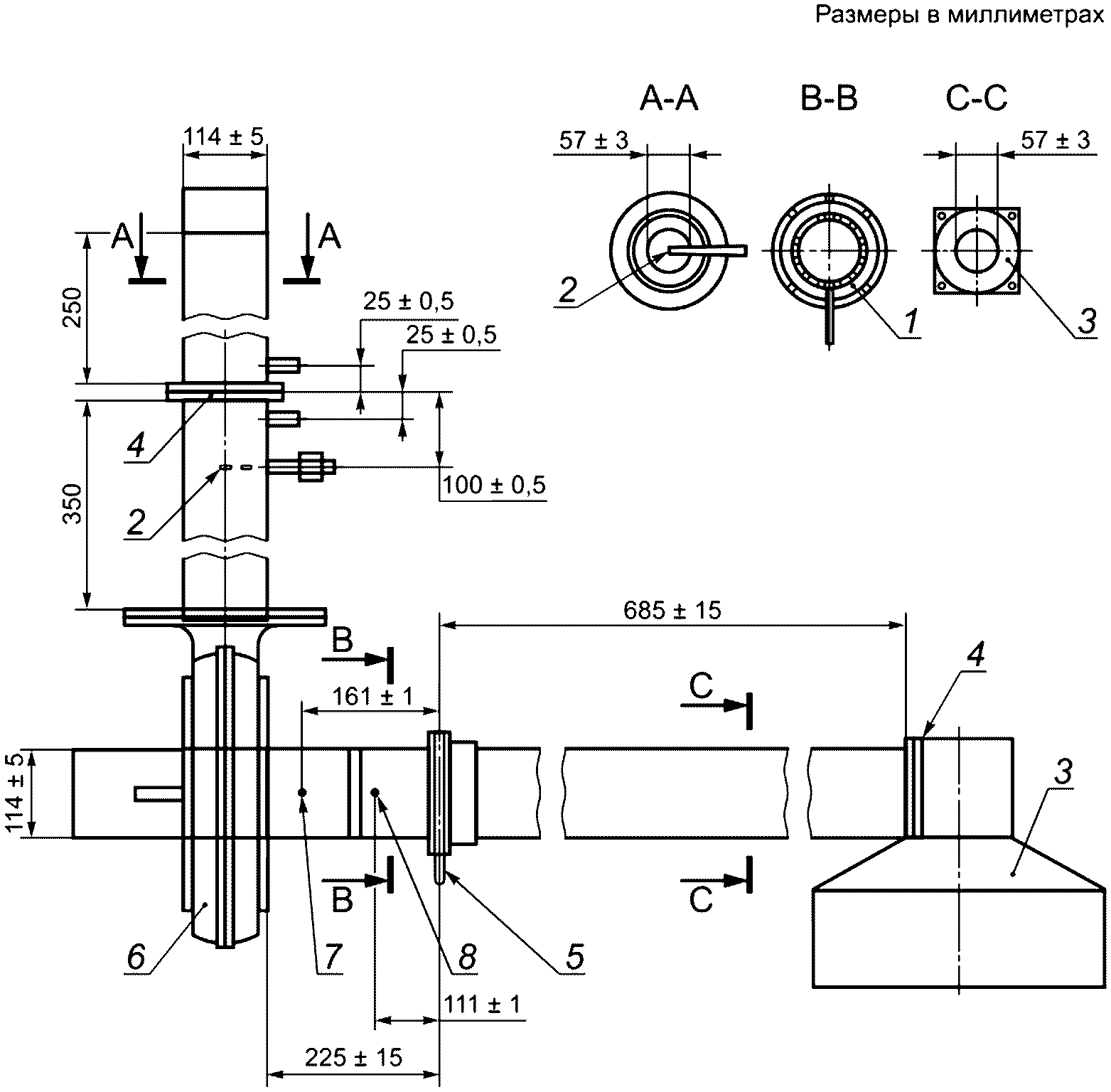

Вытяжная система состоит из центробежного вытяжного вентилятора, рассчитанного на рабочие температуры, зонта, вытяжной трубы, состоящей из входной и выходной (по отношению к вентилятору) частей, и измерительной диафрагмы (см.

рисунок 5

). Расстояние между нижней кромкой зонта и поверхностью образца должно составлять (210 +/- 50) мм. Вытяжная система должна обеспечивать поток до 0,035 м

3

/с при стандартных температуре и давлении. Рекомендуемое расположение вентилятора показано на

рисунке 5

. Альтернативно допускается располагать вентилятор дальше по ходу газов, помещая измерительную диафрагму перед вентилятором, при условии выполнения требований, описанных далее в настоящем подразделе.

Для улучшения смешивания между зонтом и входной трубой помещают сужающее устройство с отверстием внутренним диаметром (57 +/- 3) мм.

Кольцевой зонд для отбора проб газа располагают во входной трубе вентилятора на расстоянии (685 +/- 15) мм от зонта (см.

рисунок 5

). Кольцевой зонд для отбора проб должен иметь 12 небольших отверстий диаметром (2,2 +/- 0,1) мм, чтобы усреднить состав газового потока, причем отверстия должны быть расположены в сторону от потока для предотвращения засорения копотью.

Температуру газового потока измеряют, используя термопару внешним диаметром от 1,0 до 1,6 мм с закрытым спаем или термопару внешним диаметром 3 мм с открытым спаем, расположенную по центру выходной трубы вентилятора на расстоянии (100 +/- 5) мм от измерительной диафрагмы выше по току газа.

Скорость потока газа определяют, измеряя перепад давления на диафрагме (внутренний диаметр (57 +/- 3) мм, толщина (1,6 +/- 0,3) мм), расположенной в выходной части трубы на расстоянии не менее 350 мм от вентилятора ниже по ходу газа, если вентилятор установлен, как показано на рисунке 5. Если вентилятор установлен ниже по ходу газа, чем показано на рисунке 5, допускается располагать диафрагму между кольцевым зондом для отбора проб и вентилятором. Однако в этом случае длина прямой секции трубы с обеих сторон от диафрагмы должна быть не менее 350 мм.

1

- кольцевой зонд для отбора проб газа;

2

- термопара;

3

- зонт;

4

- измерительная диафрагма;

5

- кольцевой зонд

для отбора проб газа (отверстия направлены в сторону

вентилятора);

6

- вентилятор;

7

- положение термопары

для измерения температуры дыма;

8

- расположение

системы измерения задымления

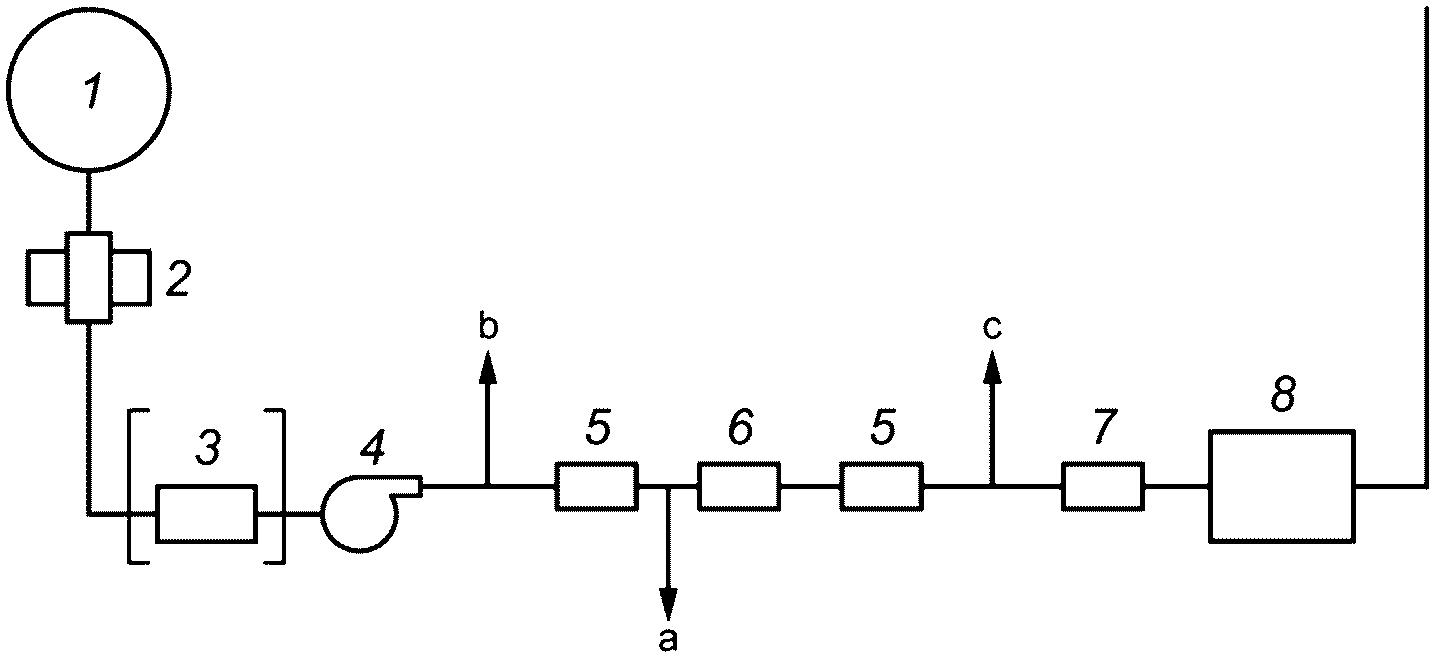

Комплект оборудования для отбора проб газа включает в себя насос, фильтры для предотвращения попадания внутрь копоти, устройства для удаления влаги, систему байпаса для отвода газа, не потребовавшегося для газоанализаторов, а также ловушку для влаги и ловушку для удаления CO

2

.

Пример устройства для отбора проб газа схематично показан на

рисунке 6

. Могут быть использованы другие устройства, соответствующие требованиям. Время запаздывания сигнала анализатора кислорода

t

d

, определяемое по

10.1.5

, не должно превышать 60 с.

Примечание - Если дополнительно используют анализатор CO

2

, то формулы для вычисления интенсивности тепловыделения могут отличаться от формул, применяемых в стандартном случае (см.

раздел 12

и

приложение G

).

1

- кольцевой зонд для отбора проб газа;

2

- фильтр твердых

частиц;

3

- дополнительная охлаждаемая ловушка;

4

- насос;

5

- ловушка для влаги;

6

- дополнительная ловушка для CO

2

;

7

- расходомер;

8

- анализатор кислорода; a - к анализаторам

CO

2

и CO, устанавливаемым дополнительно; b - отходы;

c - альтернативное расположение отвода для отходов

и проведения измерений

|

В качестве внешнего источника зажигания применяют свечу зажигания, получающую питание 10 кВ через трансформатор, или искровой воспламенитель. Свеча зажигания должна иметь зазор величиной (3,0 +/- 0,5) мм. Длина электрода и расположение свечи зажигания должны быть такими, чтобы искровой зазор находился на расстоянии (13 +/- 2) мм над центром образца, за исключением образцов из материалов с нестабильными размерами, для которых это расстояние должно быть (48 +/- 2) мм (см.

7.5

). Искра зажигания должна быть видна невооруженным глазом. (Amd.1:2019)

|

|

Таймер должен обеспечивать фиксацию пройденного времени с точностью до 1 с, а отклонение его показаний в течение одного часа не должно превышать 1 с.

Применяют анализатор кислорода парамагнитного типа с диапазоном измерения от 0% до 25% кислорода. Анализатор должен иметь дрейф показаний не более 50 мм

3

/дм

3

кислорода и уровень фона не более 50 мм

3

/дм

3

кислорода за период времени 30 мин при проведении измерений в соответствии с

10.1.6

. Поскольку анализаторы кислорода чувствительны к давлению газовых потоков, то давление потока должно быть регулируемым (перед попаданием в анализатор), чтобы минимизировать колебания потока, а показания анализатора должны быть скорректированы по показаниям датчика абсолютного давления, чтобы учесть колебания атмосферного давления. Анализатор и датчик абсолютного давления должны находиться в изотермической среде. Температуру среды следует поддерживать с точностью до 2 °C в предварительно установленном диапазоне между 30 °C и 70 °C. Время запаздывания сигнала анализатора кислорода в интервале показаний от 10% до 90% полного диапазона шкалы должно составлять менее 12 с. Определение времени запаздывания проводят по

10.1.5

.

Рабочий прибор для измерения теплового потока используют для градуировки нагревателя (см.

10.2.5

). Во время градуировки прибор располагают в месте, где при испытании будет находиться центр экспонируемой поверхности образца.

Рекомендуется использовать прибор типа Шмидта-Белтера (термопреобразователь), рассчитанный на измерение плотности тепловых потоков до (100 +/- 10) кВт/м

2

. Поверхность датчика, воспринимающая тепло, должна быть плоской, круглой, диаметром приблизительно 12,5 мм, имеющей стойкое черное матовое покрытие с излучательной способностью

. Корпус прибора для измерения теплового потока должен иметь водяное охлаждение. Не следует допускать охлаждения до температуры, при которой возможна конденсация паров воды на поверхности датчика.

. Корпус прибора для измерения теплового потока должен иметь водяное охлаждение. Не следует допускать охлаждения до температуры, при которой возможна конденсация паров воды на поверхности датчика.

. Корпус прибора для измерения теплового потока должен иметь водяное охлаждение. Не следует допускать охлаждения до температуры, при которой возможна конденсация паров воды на поверхности датчика.

. Корпус прибора для измерения теплового потока должен иметь водяное охлаждение. Не следует допускать охлаждения до температуры, при которой возможна конденсация паров воды на поверхности датчика.

На пути теплового потока к датчику прибора не должно происходить утечек тепла. Прибор должен быть прочным, простым в установке и использовании и стабильным при градуировке. Повторяемость показаний прибора должна находиться в пределах +/- 0,5%.

Градуировку рабочего прибора для измерения теплового потока проверяют в соответствии с

10.4.1

путем сравнения его показаний с показаниями двух других приборов того же типа и того же диапазона измерений, что и рабочий прибор, которые являются контрольными и не используются для иных целей (см.

приложение F

). Один из этих контрольных приборов необходимо ежегодно градуировать в специализированной лаборатории метрологической службы.

Градуировочная горелка представляет собой трубку с квадратным или круглым выходным отверстием площадью (500 +/- 100) мм

2

, закрытым мелкой металлической сеткой, через которую распыляют метан. Трубку заполняют огнеупорным волокном для обеспечения однородности потока. Градуировочную горелку надлежащим образом соединяют с источником метана, подающим с контролируемой скоростью метан чистотой не менее 99,5%. Погрешность прибора, измеряющего или контролирующего поток метана, должна составлять +/- 3% показания, соответствующего тепловому потоку 5 кВт. Проверку погрешности проводят по

10.4.3

.

Система сбора и анализа данных должна обеспечивать запись показаний анализатора кислорода, измерительной диафрагмы, термопар и взвешивающего устройства. Точность записи накапливаемых данных должна быть такой, чтобы отклонение регистрируемых системой значений от результатов измерений не превышало 50 мм

3

/дм

3

для канала регистрации концентрации кислорода, 0,5 °C - для канала регистрации температуры, 0,01% полного диапазона шкалы - для других приборных каналов и 0,1% - для канала регистрации времени. Система должна иметь возможность регистрировать данные каждую секунду. В памяти системы должно сохраняться минимум 720 результатов по каждому параметру. Необработанные данные каждого испытания следует хранить таким образом, чтобы была возможность их извлечь и использовать для проверки правильности работы программного обеспечения.

Для обеспечения условий эксплуатации и безопасности допускается защищать нагреватель и держатель образца боковыми экранами. Однако должно быть подтверждено, что наличие экранов не влияет на время воспламенения и интенсивность тепловыделения. С этой целью проводят процедуру, описанную в

10.1.7

.

Если экраны образуют замкнутое ограждение, то возможна опасность взрыва, поскольку аппаратурой не управляют в соответствии с требованиями настоящего стандарта, особенно при экспериментах в атмосфере, обогащенной кислородом. Если существует опасность взрыва, то должны быть предприняты меры предосторожности для защиты оператора, например путем установки взрыворазрядного устройства, раскрывающегося в направлении от оператора.

Для измерения ослабления лазерного излучения в вытяжной трубе используют систему, состоящую из гелий-неонового лазера (мощностью от 0,5 до 2 мВт, поляризованного), кремниевых фотодиодов как для основного луча, так и для эталонного детектора, а также подходящих электронных устройств для получения коэффициента экстинкции и установки нулевого показания. Измеритель располагают горизонтально на расстоянии (111 +/- 1) мм от кольцевого зонда ниже по ходу газового потока. Две трубки малого диаметра, приваренные с каждой стороны вытяжной трубы, служат для отвода воздуха при продувке, чтобы дым не попадал на оптические элементы, а также для оседания в них дыма, который может проникнуть в систему несмотря на продувку. Одно из приемлемых расположений системы измерения задымления показано на

рисунке 7

.

Примечание - Была выполнена экспериментальная работа с системами, использующими источник белого света с коллиматором

[12]

. Было показано, что такие системы, как правило, дают схожие результаты

[17]

-

[19]

, но не при всех условиях

[20]

. Теоретические предположения

[21]

были подтверждены экспериментально. Системы белого света могут быть использованы при условии эквивалентной точности получаемых результатов.

1

- колпачок;

2

- разделитель луча;

3

- отверстия

для выхода воздуха;

4

- паз для фильтра;

5

- матовое стекло;

6

- прокладка из керамического волокна; a - луч

гелий-неонового лазера (0,5 мВт); b - к компенсирующему

детектору; c - к основному детектору; d - оптический путь

измерения задымления

Для измерения температуры газового потока вблизи системы измерения задымления используют изолированную термопару с закрытым спаем внешним диаметром от 1,0 до 1,6 мм или термопару с открытым спаем внешним диаметром 3 мм, расположенную на оси выходной трубы вентилятора на расстоянии 50 мм от системы измерения задымления ниже по ходу газа, как показано на

рисунке 5

.

Оптические фильтры используют для градуировки системы измерения задымления. Применяют два стеклянных дисперсионных светофильтра нейтральной оптической плотности

[22]

, точно градуированных при длине волны лазера 632,8 нм. Не допускается использовать фильтры с нанесенным покрытием, т.к. они могут повышать эффекты интерференции, а также изнашиваться со временем. Фильтры должны иметь номинальные значения оптической плотности 0,3 и 0,8. Соответствующие значения коэффициента экстинкции

k

следует вычислять по формуле:

k

= (2,303

D'

)

L

-1

.

Для испытания пригодно изделие, обладающее одним из приведенных ниже свойств:

1) не менее 50% поверхности, представляющей собой квадрат со стороной 100 мм, находится на расстоянии не более 10 мм от плоскости, проходящей через наиболее высокие точки испытуемой поверхности, или

2) имеющиеся на поверхности трещины, борозды или отверстия имеют ширину не более 8 мм, глубину не более 10 мм, а их общая площадь не превышает 30% площади испытуемой поверхности, представляющей собой квадрат со стороной 100 мм.

Если подвергаемая испытанию поверхность не соответствует требованиям

7.1 a)

или

7.1 b)

, изделие следует модифицировать для испытания таким образом, чтобы оно отвечало требованиям, изложенным в 7.1, настолько, насколько это возможно. В протоколе испытаний должно быть указано, что изделие было испытано в модифицированном виде, а модификация должна быть четко описана.

Изделие, подлежащее испытанию настоящим методом, может иметь разные поверхности с разных сторон или состоять из слоев различных материалов, расположенных в разном порядке по отношению к двум наружным поверхностям. Если обе стороны изделия могут быть лицевыми при использовании в помещении и имеют неровности и пустоты, то испытанию подвергают обе стороны.

Для образцов с коротким временем горения (3 мин или меньше) измерения интенсивности тепловыделения должны быть выполнены с интервалом не более 2 с. При большей продолжительности горения могут быть использованы интервалы в 5 с.

Композитные образцы пригодны для испытания при условии их подготовки в соответствии с

8.3

, а поверхность, подвергаемую испытанию, выбирают с учетом типичного использования изделия.

|

Образцы, которые при испытании увеличиваются в размерах или деформируются таким образом, что начинают касаться свечи зажигания до момента воспламенения или достигают уровня нижней стороны нагревателя после воспламенения, следует располагать при подготовке к испытанию на расстоянии 60 мм между основанием конического нагревателя и верхней поверхностью образца. В этом случае при градуировке нагревателя (см.

10.2.5

) измеритель теплового потока помещают на 60 мм ниже основания конического нагревателя. Промежуток времени до воспламенения, измеренный при таком расстоянии между нагревателем и образцом, будет несопоставим с периодом, измеренным при расстоянии между ними 25 мм. Если испытание проводят при расстоянии между основанием конического нагревателя и верхней стороной образца, равном 60 мм, но при этом образец все же увеличивается в размерах или деформируется так, что начинает контактировать со свечой зажигания до момента воспламенения или верхняя поверхность образца поднимается до уровня нижней стороны нагревателя, то такой образец непригоден для испытания настоящим методом.

Другие изделия с нестабильными размерами, например изделия, которые коробятся или сжимаются во время испытания, следует удерживать от чрезмерного перемещения. Осуществляют это при помощи четырех отрезков вязальной проволоки, как описано ниже. Используют отрезки металлической проволоки диаметром (1,0 +/- 0,1) мм и длиной не менее 350 мм. Образец подготавливают стандартным образом, как описано в

разделе 8

. Отрезком проволоки охватывают петлей узел конструкции, состоящий из держателя образца и фиксирующей рамки таким образом, чтобы проволока была параллельна одной из четырех сторон данного узла и отстояла от края приблизительно на 20 мм. Затем концы проволоки скручивают так, чтобы проволока плотно прилегла к фиксирующей рамке. Лишние концы проволоки отрезают от скрученной секции перед испытанием. Три оставшиеся отрезка проволоки закрепляют аналогичным образом вокруг узла, состоящего из держателя образца и фиксирующей рамки, параллельно трем остальным сторонам рамки.

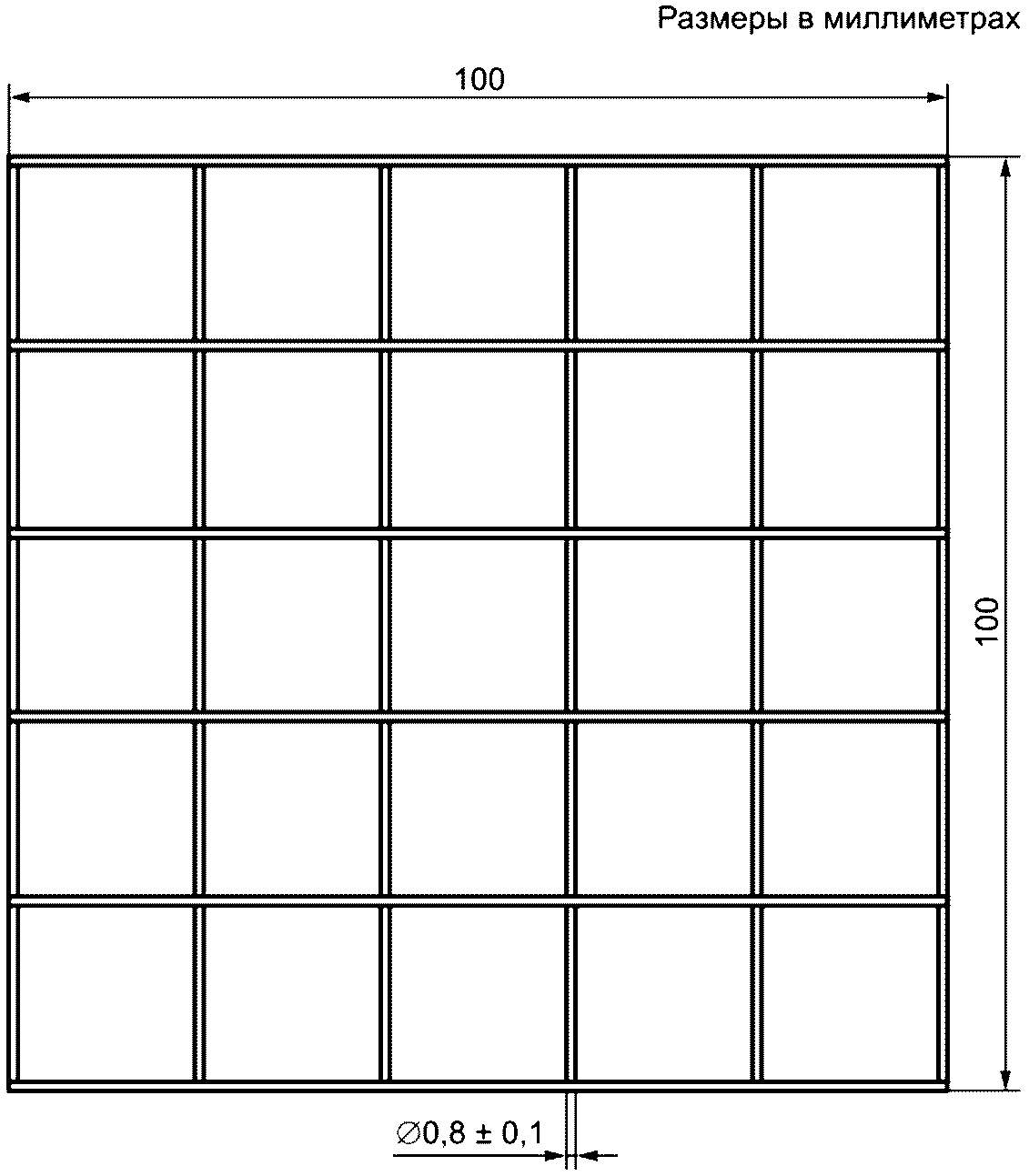

Если материал деформируется настолько сильно, что не может быть удержан с помощью четырех проволок, его испытывают с помощью сетки из тонкой проволоки диаметром (0,8 +/- 0,1) мм со стороной ячейки (20 +/- 2) мм, показанной на

рисунке 8

.

Если материал при испытании набухает до перехода в жидкую фазу, так что жидкий материал перетекает через край рамки или просачивается между рамкой и держателем образца, испытание считают недействительным. Такие материалы испытывают не в рамке с жесткими кромками, а оборачивают их лентой из алюминиевой фольги толщиной 0,1 мм, которая выступает над верхним краем испытуемого образца на 10 мм. (Amd.1:2019)

|

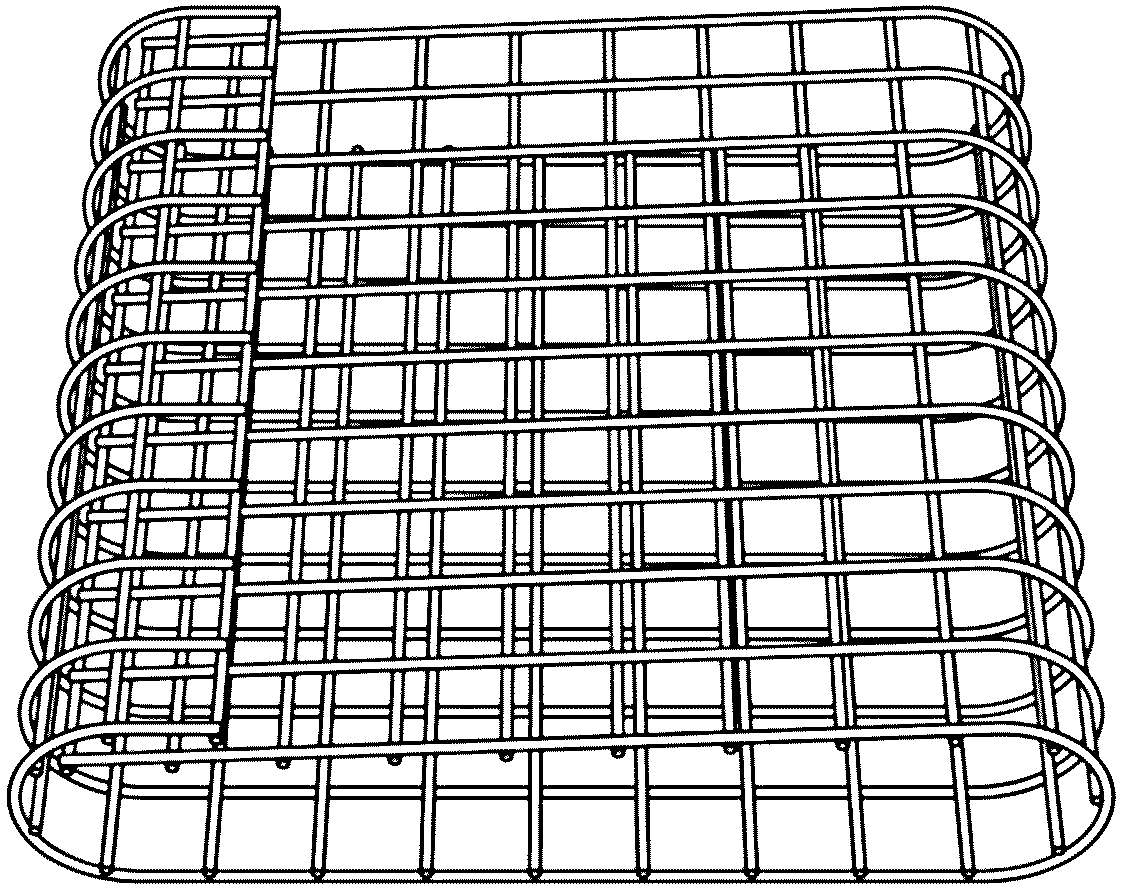

|

Материалы, имеющие волокнистую структуру, которые при испытании необходимо удерживать физически или подвергать сжатию, чтобы была соблюдена требуемая плотность материала, испытывают, поместив в каркас из стальной проволочной сетки. Диаметр стальной проволоки для каркаса, показанного на рисунке 9, составляет (1,0 +/- 0,1) мм, сторона ячейки сетки - (9 +/- 1) мм. Каркас создает необходимые искусственные границы для образца, что позволяет проводить испытание таких материалов настоящим методом (см.

8.3.3

).

которые необходимо испытывать при сжатии

8.1.1 Если не указано иное, то при каждом выбранном уровне теплового излучения и для каждой подвергающейся воздействию излучения поверхности испытывают три образца.

8.1.2 Образцы должны быть представительными для данного вида изделия и иметь форму квадрата со стороной

.

.

.

.

8.1.4 Для изделий стандартной толщиной более 50 мм требуемые для испытания образцы получают, обрезая их со стороны, противоположной испытуемой, чтобы уменьшить толщину до 50 мм.

8.1.5 При вырезании образцов из изделий с неровной поверхностью следует делать это так, чтобы самая высокая точка поверхности оказалась в центре образца.

8.1.6 Из сборных изделий образцы для испытаний получают обычным образом в соответствии с

8.1.3

или

8.1.4

. Однако если при изготовлении сборных изделий использованы тонкие материалы или композиты, то свойства любого нижнего слоя, включая наличие воздушных зазоров, могут значительно повлиять на воспламенение и характеристики горения испытуемой поверхности.

Влияние нижерасположенных слоев должно быть изучено и учтено, чтобы полученные результаты испытаний сборных изделий гарантированно соответствовали их поведению в условиях практического применения.

Если изделие является материалом или композитом, который на практике используют прикрепленным к определенной подложке, его испытывают совместно с этой подложкой, применив рекомендуемый способ соединения, например, с помощью соответствующего клея или механической фиксацией. Если подложка уникальна и ее нет в наличии, или вид подложки не указан, для испытания выбирают подходящую подложку согласно ISO 14697.

8.1.7 Изделия толщиной менее 6 мм подлежат испытанию совместно с подложкой, соответствующей условиям конечного использования изделия, чтобы общая толщина образца составила 6 мм или более. В то же время некоторые изделия толщиной менее 6 мм в определенных случаях могут быть испытаны, их помещают в держатель непосредственно на слой огнеупорного волокна. Эту особенность указывают в протоколе испытаний.

Перед испытанием образцы кондиционируют до постоянной массы при температуре (23 +/- 2) °C и относительной влажности (50 +/- 5)% в соответствии с ISO 554.

Образец считают достигшим постоянной массы, если результаты двух последовательных взвешиваний, проведенных с интервалом 24 ч, отличаются не более чем на 0,1% массы испытуемого образца или не более чем на 0,1 г - в зависимости от того, какая величина больше.

Такие материалы, как полиамиды, для достижения равновесия которых требуется кондиционирование продолжительностью более недели, испытывают после кондиционирования в соответствии с документом

[1]

. Продолжительность такого кондиционирования не менее одной недели, и это должно быть отражено в протоколе испытаний.

Кондиционированный образец следует обернуть одним слоем алюминиевой фольги толщиной от 0,025 до 0,04 мм блестящей стороной к образцу. Алюминиевую фольгу предварительно обрезают так, чтобы она покрывала нижнюю и боковые стороны образца и выступала над верхней поверхностью образца на 3 мм или более. Образец помещают в центр фольги и оборачивают ею нижнюю и боковые стороны образца. При необходимости излишек фольги над верхней поверхностью образца обрезают так, чтобы фольга не выступала больше чем на 3 мм. Выступающую часть фольги на углах загибают вокруг углов на верхнюю поверхность образца. Завернутый образец помещают в держатель образца и накрывают фиксирующей рамкой. После завершения этой процедуры алюминиевая фольга не должна быть видна.

При испытании мягких образцов изготавливают макет, имеющий ту же толщину, что испытуемый образец, с помощью которого вырезают алюминиевую фольгу нужной формы.

Все образцы (за исключением тех, которые набухают с образованием жидкой фазы, или тех, которые подлежат испытанию в сжатом состоянии в сетчатом каркасе согласно

8.3.3

) подвергают испытанию с применением фиксирующей рамки, показанной на

рисунке 4

. При подготовке образца к испытанию проводят следующие операции:

a) кладут фиксирующую рамку на плоскую поверхность лицевой стороной вниз;

b) помещают обернутый фольгой образец в рамку испытуемой поверхностью вниз;

c) сверху на образец укладывают слои огнеупорного волокна (номинальной толщиной 13 мм, номинальной плотностью 65 кг/м

3

) до тех пор, пока хотя бы один полный слой, но не более двух слоев, не окажется целиком над кромкой рамки;

d) устанавливают держатель образца в рамку поверх огнеупорного волокна и прижимают; после чего

e) скрепляют фиксирующую рамку и держатель образца и переворачивают держатель в положение, готовое к испытанию.

a) Из сетчатого полотна размером 241 x 101 мм со стороной ячейки (9 +/- 1) мм, изготовленного из стальной проволоки диаметром (1,0 +/- 0,1) мм, конструируют каркас для образца, изображенный на

рисунке 9

. Для этого сетчатое полотно накручивают на твердый шаблон размером 10 мм x 100 мм x 100 мм.

b) Удаляют шаблон и помещают испытуемый материал в каркас из сетки для образца таким образом, чтобы его плотность была равна плотности, при которой этот материал используют.

c) Далее подготовку образца ведут в соответствии с

8.3.1

, но не используют фиксирующую рамку.

Оборудование для испытаний размещают в помещении, защищенном от воздушных потоков, с относительной влажностью воздуха от 20% до 80% и температурой от 15 °C до 30 °C.

Описанные в настоящем подразделе градуировки, за исключением указанной в

10.1.7

, выполняют при вводе в эксплуатацию конического калориметра; после технического обслуживания, ремонта или замены нагревательного узла или системы контроля интенсивности излучения (10.1.2), взвешивающего устройства (

10.1.3

и

10.1.4

), анализатора кислорода или других основных компонентов системы газового контроля (

10.1.5

и

10.1.6

). Градуировочные испытания для оценки влияния боковых экранов проводят по

10.1.7

в том случае, когда боковые экраны установлены. Испытания оборудования, поставляемого с боковыми экранами, проводит предприятие-изготовитель.

Включают конический нагреватель и вытяжной вентилятор. Устанавливают плотность теплового потока (50 +/- 1) кВт/м

2

и скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с. После достижения равновесия нагревателя регистрируют среднюю температуру нагревателя. Проводят испытание образца черного полиметилметакрилата (ПММА) без фиксирующей рамки в соответствии с процедурой

раздела 11

. Образец ПММА должен иметь толщину не менее 6 мм. Правильность работы системы контроля интенсивности теплового излучения проверяют путем сравнения результатов измерений, получаемых в течение первых трех минут после воспламенения образца ПММА из конкретной партии, предоставленного поставщиком, с ожидаемой средней интенсивностью тепловыделения для данного образца. Во время испытания записывают среднюю температуру нагревателя через каждые 5 с.

При проведении данной градуировки конический нагреватель должен быть выключен. Помещают пустой держатель образца и груз массой (500 +/- 25) г на взвешивающее устройство. Масса груза соответствует массе фиксирующей рамки, которую в настоящей градуировке не используют. После наступления равновесия и получения показания взвешивающего устройства путем механической или электронной настройки устанавливают показание, равное нулю. Осторожно помещают на держатель второй груз массой (250 +/- 25) г и записывают показания взвешивающего устройства. После наступления равновесия осторожно снимают груз с держателя и снова записывают показания взвешивающего устройства. Быстродействие взвешивающего устройства определяют как среднюю продолжительность промежутка времени, в течение которого показания взвешивающего устройства изменяются в диапазоне от 10% до 90% испытываемой им нагрузки.

Устанавливают конический нагреватель на ту же высоту, на которой он находится при испытании образца с фиксирующей рамкой. Устанавливают теплозащитный экран для взвешивающего устройства. Включают вытяжной вентилятор и конический нагреватель. Устанавливают скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с и интенсивность теплового потока (50 +/- 1) кВт/м

2

. После достижения равновесия температуры нагревателя удаляют теплозащитный экран и помещают на взвешивающее устройство пустой держатель образца с грузом массой (500 +/- 25) г. Масса груза соответствует массе фиксирующей рамки, которую в настоящей градуировке не используют. После достижения равновесия с интервалом не менее 5 с снимают показания взвешивающего устройства и механическим или электронным способом настраивают показания на ноль. Осторожно помещают на держатель образца второй груз массой (250 +/- 25) г. После достижения равновесия записывают показание взвешивающего устройства. Спустя 30 мин снова записывают показание взвешивающего устройства. Дрейф показаний взвешивающего устройства вычисляют как абсолютную разницу между средними значениями 12 начальных и 12 конечных результатов взвешиваний.

При проведении данной градуировки конический нагреватель должен быть выключен. Включают вытяжной вентилятор и устанавливают скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с. В градуировочную горелку подают метан с такой скоростью, которая позволяет получить мощность теплового потока от пламени горелки, равную (5 +/- 0,5) кВт. Зажигают горелку за пределами зонта вытяжной системы и дают пламени стабилизироваться. Быстро вводят горелку под зонт и оставляют ее в таком положении в течение 3 мин. Затем удаляют горелку из-под зонта и прекращают подачу метана. Регистрируют показания анализатора кислорода в течение промежутка времени, начинающегося с момента ввода горелки под зонт и заканчивающегося через 3 мин после удаления горелки. Запаздывание включения определяют как продолжительность промежутка времени между моментом ввода горелки и моментом, когда показание анализатора кислорода достигает 50% наибольшего значения. Запаздывание отключения вычисляют аналогично. За время запаздывания сигнала анализатора кислорода

t

d

принимают среднеарифметическое значение как минимум трех результатов определения запаздывания включения и трех результатов определения запаздывания отключения. За концентрацию кислорода в данный момент времени принимают концентрацию, измеренную анализатором через промежуток времени, равный

t

d

.

Быстродействие анализатора кислорода характеризуется средней продолжительностью интервала, в течение которого сигнал анализатора изменялся в диапазоне от 10% до 90% наибольшего значения, зафиксированного при проведении экспериментов по определению запаздывания включения и запаздывания отключения.

За наибольшее значение сигнала анализатора принимают среднюю концентрацию кислорода, измеренную в интервале между 1 мин и 3 мин после введения (или удаления) горелки.

При проведении данной градуировки конический нагреватель должен быть выключен. Включают вытяжной вентилятор и устанавливают скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с. Продувают анализатор газообразным азотом, не содержащим кислорода. Через 60 мин переключают анализатор на осушенный воздух из вытяжной трубы при обычных значениях скорости потока и давлении так, как будто это газ, поступающий при испытании. После стабилизации системы проводят настройку анализатора кислорода, устанавливая выходной сигнал (20,95 +/- 0,01)%. Далее в течение 30 мин записывают показания анализатора с максимальным интервалом 5 с. Для определения дрейфа по полученным результатам измерений строят график в виде прямой линии, используя метод наименьших квадратов. При построении прямой линии считают абсолютные разности результатов, полученные в течение времени от 0 до 30 мин кратковременными смещениями. Погрешность измерений характеризуют среднеквадратичным отклонением от прямолинейной зависимости (

rms

), которую вычисляют по формуле

(1)

(1)

где

x

i

- абсолютная разница между

i

-м результатом измерений и соответствующим ему значением на прямой линии.

Значение

rms

записывают как случайное отклонение результатов, мм

3

/дм

3

.

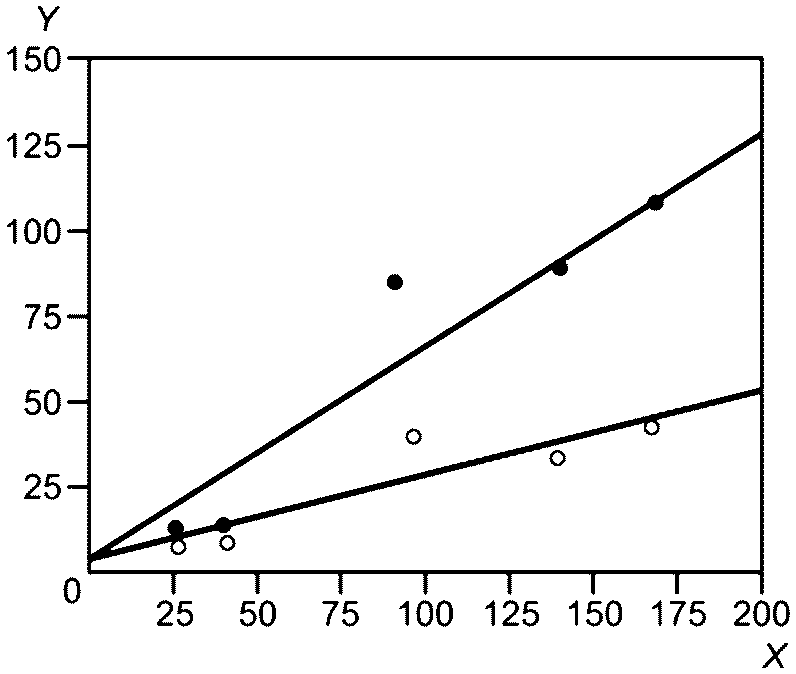

Для оценки влияния боковых экранов на результаты испытаний проводят испытания шести образцов ПММА толщиной от 17 до 26 мм при плотности теплового потока (50 +/- 1) кВт/м

2

без фиксирующей рамки в соответствии с процедурой, описанной в

разделе 11

. Первые три испытания проводят при снятых экранах, остальные три испытания - при установленных экранах. Считают допустимым применение экранов, если разница между средними значениями

t

ig

,

и

и

, полученными для двух серий испытаний, статистически незначима согласно

t

-критерию Стьюдента для двусторонней гипотезы при уровне значимости, равном 5%. Оценку по критерию Стьюдента применяют к трем параметрам (

t

ig

,

, полученными для двух серий испытаний, статистически незначима согласно

t

-критерию Стьюдента для двусторонней гипотезы при уровне значимости, равном 5%. Оценку по критерию Стьюдента применяют к трем параметрам (

t

ig

,

и

и

) согласно следующей процедуре:

) согласно следующей процедуре:

a) для двух серий, по три испытания каждая, вычисляют средние значения параметров по формуле

(2)

(2)

и

(3)

(3)

b) вычисляют общее стандартное отклонение

s

p

по формуле

(4)

(4)

c) вычисляют

t

-критерий Стьюдента по формуле

. (5)

. (5)

Проверку по

t

-критерию считают успешной, если полученная величина не превышает значения 2,776 или средние значения параметра для обеих серий испытаний равны.

В настоящем подразделе перечислены градуировочные операции, которые следует выполнять перед началом испытаний в порядке, указанном ниже. Градуировку нагревателя следует также проводить при переходе на другой уровень интенсивности излучения.

Взвешивающее устройство градуируют по стандартным разновесам в диапазоне массы, в котором находится масса испытуемого образца. Перед выполнением градуировки конический нагреватель выключают и дают установке остыть до температуры окружающей атмосферы. На взвешивающее устройство помещают пустой держатель образца с грузом массой (500 +/- 25) г. Масса груза соответствует массе фиксирующей рамки, которую при градуировке не используют. После стабилизации устройства с помощью механической или электронной настройки показание взвешивающего устройства устанавливают на ноль. На держатель образца осторожно помещают груз массой от 50 до 200 г и после стабилизации показаний взвешивающего устройства записывают массу груза. Повторяют эту процедуру не менее четырех раз, добавляя каждый раз по одному грузу массой того же диапазона. В конце градуировки общая масса грузов на держателе должна составлять не менее 500 г. Погрешность взвешивающего устройства характеризуют максимальной разницей между массой грузов и показаниями взвешивающего устройства во время градуировки. Эта разница должна быть менее 0,3 г.

После процедуры установки нулевого показания проводят градуировку анализатора кислорода. Конический нагреватель при градуировке может быть включен или выключен, в любом случае он должен иметь стабильную температуру. Включают вытяжной вентилятор и устанавливают скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с. Для установки нулевого показания в анализатор подают газообразный азот, свободный от кислорода, поддерживая те же скорость потока и давление, что и при испытании образцов. Регулируют выходной сигнал анализатора, устанавливая его значение (0,00 +/- 0,01)%. Градуировку осуществляют аналогичным образом, заменяя азот на осушенный окружающий воздух и устанавливая с помощью настройки выходной сигнал анализатора, равный (20,95 +/- 0,01)%. Следует тщательно контролировать скорость потока воздуха через анализатор, поддерживая его равным скорости потока газа при испытании образцов. После испытания каждого образца в анализатор подают осушенный окружающий воздух, чтобы убедиться, что выходной сигнал составляет (20,95 +/- 0,01)%.

Градуировку системы измерения интенсивности тепловыделения проводят для определения постоянной диафрагмы (

C

). Конический нагреватель при градуировке может быть включен или выключен, в любом случае он должен иметь стабильную температуру. Включают вытяжной вентилятор и устанавливают скорость потока воздуха на выходе (0,024 +/- 0,002) м

3

/с. Начинают записывать исходные показатели в течение как минимум 1 мин с интервалом 5 с. В градуировочную горелку подают метан, используя при этом градуированный или контрольный измеритель потока, и устанавливают расход, соответствующий интенсивности тепловыделения

, равной (5 +/- 0,5) кВт, исходя из низшей теплоты сгорания метана 50,0·10

3

кДж/кг. После этого дают метану гореть при постоянном расходе в течение 3 мин, а затем в течение следующих 3 мин регистрируют необходимые показатели с интервалом 5 с. Константу диафрагмы

C

вычисляют по

формуле (6)

(см. раздел 12), используя средние значения

, равной (5 +/- 0,5) кВт, исходя из низшей теплоты сгорания метана 50,0·10

3

кДж/кг. После этого дают метану гореть при постоянном расходе в течение 3 мин, а затем в течение следующих 3 мин регистрируют необходимые показатели с интервалом 5 с. Константу диафрагмы

C

вычисляют по

формуле (6)

(см. раздел 12), используя средние значения

,

T

e

,

,

T

e

,

и

и

, измеренные за трехминутный период. Значение

, измеренные за трехминутный период. Значение

определяют как средний показатель анализатора кислорода, измеренный за минутный интервал.

определяют как средний показатель анализатора кислорода, измеренный за минутный интервал.

Альтернативная процедура градуировки заключается в сжигании определенного количества жидкого топлива (например, этанола) в специальной кювете, которую помещают на взвешивающее устройство. В этом случае среднюю теоретическую интенсивность тепловыделения вычисляют как общую массу сгоревшего топлива, умноженную на низшую теплоту сгорания топлива и деленную на продолжительность горения.

Ежедневно перед началом испытаний или при переходе на другой уровень интенсивности теплового излучения настраивают систему контроля излучения таким образом, чтобы конический нагреватель обеспечивал требуемую интенсивность теплового излучения, измеряемую прибором для измерения теплового потока, в пределах +/- 2%. При градуировке прибора для измерения теплового потока не используют ни образец, ни держатель образца. Для достижения стабильной работы конического нагревателя ему следует дать работать после настройки в течение, не менее 10 мин.

Система измерения задымления должна быть отградуирована так, чтобы она обеспечивала правильные показания (отклонение

k

в пределах 0,1 м

-1

) для двух фильтров нейтральной плотности

(6.19)

и при пропускании 100%. Градуировку с применением фильтров нейтральной плотности проводят не реже одного раза в год или при повторной сборке оптики после чистки и обслуживания.

Непосредственно перед каждым испытанием следует устанавливать нулевое значение коэффициента экстинкции (при пропускании 100%) с помощью механической настройки или программного обеспечения, в зависимости от обстоятельств.

Не реже чем через каждые 100 ч работы следует проверять рабочий прибор для измерения теплового потока с помощью контрольного прибора для измерения теплового потока в соответствии с одной из процедур, описанных в

приложении H

, или с процедурой по ИСО 14934-3. Показания приборов сравнивают при уровнях интенсивности теплового излучения 10 кВт/м

2

, 25 кВт/м

2

, 35 кВт/м

2

, 50 кВт/м

2

, 65 кВт/м

2

и 75 кВт/м

2

. Расхождение между показаниями двух приборов должно составлять не более +/- 2%. Если показание рабочего прибора отличается от показания контрольного прибора более чем на +/- 2%, рабочий прибор градуируют заново и опять проверяют его работу с помощью контрольного прибора. Если не удается привести рабочий прибор в состояние, при котором расхождение его показаний с показаниями контрольного прибора не превышает +/- 2% во всем диапазоне измерений, то рабочий прибор должен быть заменен.

Не реже чем через каждые 100 ч работы прибор, прошедший градуировку при тепловом потоке 5 кВт в соответствии с

10.2.4

, градуируют далее, используя те же основные процедуры по

10.2.4

, при расходах метана, соответствующих тепловым потокам 1 кВт +/- 10% и 3 кВт +/- 10%. При значении константы диафрагмы

C

, полученном при градуировке с тепловым потоком 5 кВт, значения интенсивности тепловыделения, измеренные при тепловых потоках 1 кВт и 3 кВт, должны находиться в пределах +/- 5% от установленного значения.

Правильность показаний расходомера градуировочной горелки проверяют каждые 6 мес или в случае, если после очередной градуировки системы определения интенсивности тепловыделения в соответствии с

10.2.4

значение градуировочного фактора отличается более чем на 5% от значения, полученного во время первой градуировки системы, проведенной после предыдущей проверки расходомера. Для проверки правильности показаний расходомера проводят градуировочные процедуры по

10.2.4

последовательно с рабочим расходомером и контрольным расходомером сравнения. В течение трехминутного периода сбора данных показания обоих расходомеров должны отличаться не более чем на +/- 3%. Если разница между показаниями превышает +/- 3%, рабочий прибор заново градуируют в соответствии с рекомендациями изготовителя.

Предупреждение - Для принятия мер предосторожности, отвечающих требованиям безопасности здоровья, обращаем внимание лиц, имеющих отношение к испытаниям, связанным с огнем, что при воздействии на испытуемые образцы возможно выделение опасных и токсичных газов.

При проведении испытания имеют место высокие температуры и процессы горения. В связи с этим существует опасность получения ожогов, возгорания посторонних предметов или одежды. Оператор должен использовать защитные рукавицы при установке и удалении испытуемых образцов. Без защитных рукавиц не следует прикасаться ни к коническому нагревателю, ни к связанным с ним устройствам, находящимся в горячем состоянии. Нельзя прикасаться к искровому воспламенителю, находящемуся под значительным напряжением (10 кВ). Перед проведением испытания следует проверить работу вытяжной системы установки, которая должна быть подсоединена к вытяжной вентиляции помещения достаточной мощности. Поскольку не может быть полностью исключена возможность неожиданного выброса расплавленного материала или острых фрагментов некоторых видов образцов при воздействии на них теплового излучения, необходимо надевать защитные очки.

11.2.1 Проверяют ловушки для CO

2

и влаги. При необходимости заменяют поглотительные реактивы. Из охлажденной камеры ловушки удаляют сконденсированную влагу. Нормальная рабочая температура охлажденной ловушки не должна превышать 4 °C.

Если при подготовке к испытанию открывались для проверки какие-либо ловушки или фильтры, то вытяжную газовую систему проверяют на наличие утечек (с включенным насосом для отбора проб газа). Один из способов проверки заключается в том, что к кольцевому зонду для отбора проб газа как можно плотнее присоединяют источник азота и подают чистый азот, поддерживая ту же скорость потока и давление, как при отборе проб газа при испытании. Анализатор кислорода после этого должен показывать ноль.

11.2.2 Регулируют расстояние между нижней поверхностью конического нагревателя и верхней поверхностью образца, как указано в

6.6

или

7.5

.

11.2.3 Подключают питание конического нагревателя и вытяжного вентилятора. Питание анализаторов газа, взвешивающего устройства и датчика давления не отключают в ежедневном режиме.

11.2.4 Устанавливают скорость потока воздуха в вытяжной трубе, равную (0,024 +/- 0,002) м

3

/с.

11.2.5 Проводят необходимые процедуры градуировки, указанные в

10.2

. Над взвешивающим устройством устанавливают тепловую защиту (например, пустой держатель образца с прокладкой из керамического волокна <1> или экран с водяным охлаждением) во время прогрева аппаратуры, а также между испытаниями, чтобы исключить лишнюю передачу тепла к взвешивающему устройству.

--------------------------------

<1> Допускается использовать другие виды огнеупорного волокна, производимого в Российской Федерации.

11.2.6 Нулевое значение коэффициента экстинкции устанавливают перед каждым испытанием.

|

11.2.7 Очищают электроды источника зажигания, если на них осела грязь или сажа. (Amd.1:2019)

|

|

11.3.1 Начинают сбор данных. В течение одной минуты регистрируют ключевые показатели. Стандартный интервал сканирования показателей - 5 с, если испытанию не подвергают образец с коротким временем горения (см.

7.3

).

11.3.2 Устанавливают защитный экран нагревателя

(6.3)

в требуемое положение. Снимают тепловую защиту взвешивающего устройства (см.

11.2.5

). Помещают держатель с образцом, подготовленным в соответствии с

8.3

, на взвешивающее устройство.

Непосредственно перед установкой защитный экран нагревателя должен быть охлажден до температуры не более 100 °C.

11.3.3 Подводят свечу зажигания и удаляют защитный экран нагревателя в правильной последовательности, зависящей от типа используемого экрана, как описано ниже.

При использовании экранов типа

a)

(см. 6.3) удаляют экран и начинают испытание. В течение первой секунды с момента удаления экрана подносят воспламенитель и подключают его питание.

При использовании экранов типа

b)

(см. 6.3) удаляют экран через 15 с после его установки и начинают испытание. В течение первой секунды с момента удаления экрана подносят воспламенитель и подключают его питание.

11.3.4 Записывают время, когда происходили вспышки или неустойчивое горение. При наступлении устойчивого горения записывают время, отключают питание искры и удаляют искровой воспламенитель. Если пламя гаснет менее чем через 60 с после выключения искры, то в течение 5 с опять вводят воспламенитель и включают искру. Не удаляют искру до полного завершения испытания. Такие особенности отражают в протоколе испытаний

(раздел 13)

.

a) проходит 32 мин после начала устойчивого горения (32 мин складываются из продолжительности самого испытания, равной 30 мин, и дополнительного двухминутного периода после испытания для регистрации показаний, которые снимают с запаздыванием). Обработка данных продолжается в течение времени устойчивого горения плюс 30 мин;

b) проходит 30 мин, а образец не воспламеняется;

c) концентрация кислорода

в течение 10 мин становится выше чем исходное значение (перед испытанием) минус 100 мкл/л. Концом испытания является начало этого десятиминутного периода;

в течение 10 мин становится выше чем исходное значение (перед испытанием) минус 100 мкл/л. Концом испытания является начало этого десятиминутного периода;

d) масса образца становится менее 0,1 г в течение 60 с. Концом испытания является начало промежутка времени 60 с.

Какое бы из перечисленных выше событий не произошло первым, в любом случае минимальная продолжительность испытания должна составлять 5 мин. Осматривают и описывают физические изменения, произошедшие с образцом, такие как расплавление, набухание и растрескивание.

11.3.6 Удаляют образец и держатель образца. Над взвешивающим устройством устанавливают тепловую защиту.

|

11.3.7 Испытанию подвергают три образца и записывают результаты, как указано в

разделе 13

. Для трех образцов сравнивают полученное среднее значение интенсивности тепловыделения в течение 180 с после воспламенения. Если любое из этих средних значений отличается более чем на 10% от среднеарифметического результата для трех образцов, то проводят испытание других трех образцов (если среднее значение интенсивности тепловыделения образцов составляет не менее 10 кВт/м

2

). За окончательный результат принимают среднеарифметическое значение шести результатов.

Данные по интенсивности дымообразования не бракуют, если не произошло управляемого воспламенения, поскольку эти данные имеют значение и в условиях отсутствия пламени. Нулевое значение коэффициента экстинкции проверяют перед каждым испытанием так же, как при проведении процедур по

11.2

.

Результаты испытания не считают достоверными, если образец плавится до такой степени, что переливается через край держателя, если происходит взрывное разрушение образца, или если образец чрезмерно разбухает и касается искрового воспламенителя или достигает уровня нижней поверхности нагревателя.

Примечание - Измерения интенсивности тепловыделения, описанные в настоящем стандарте, проводят, как правило, при управляемом воспламенении. Некоторые нестандартные испытания могут быть проведены для исследовательских целей без управляемого воспламенения для оценки интенсивности дымообразования в условиях отсутствия пламени. (Amd.1:2019)

|

|

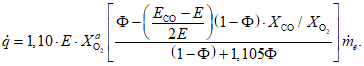

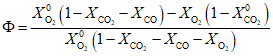

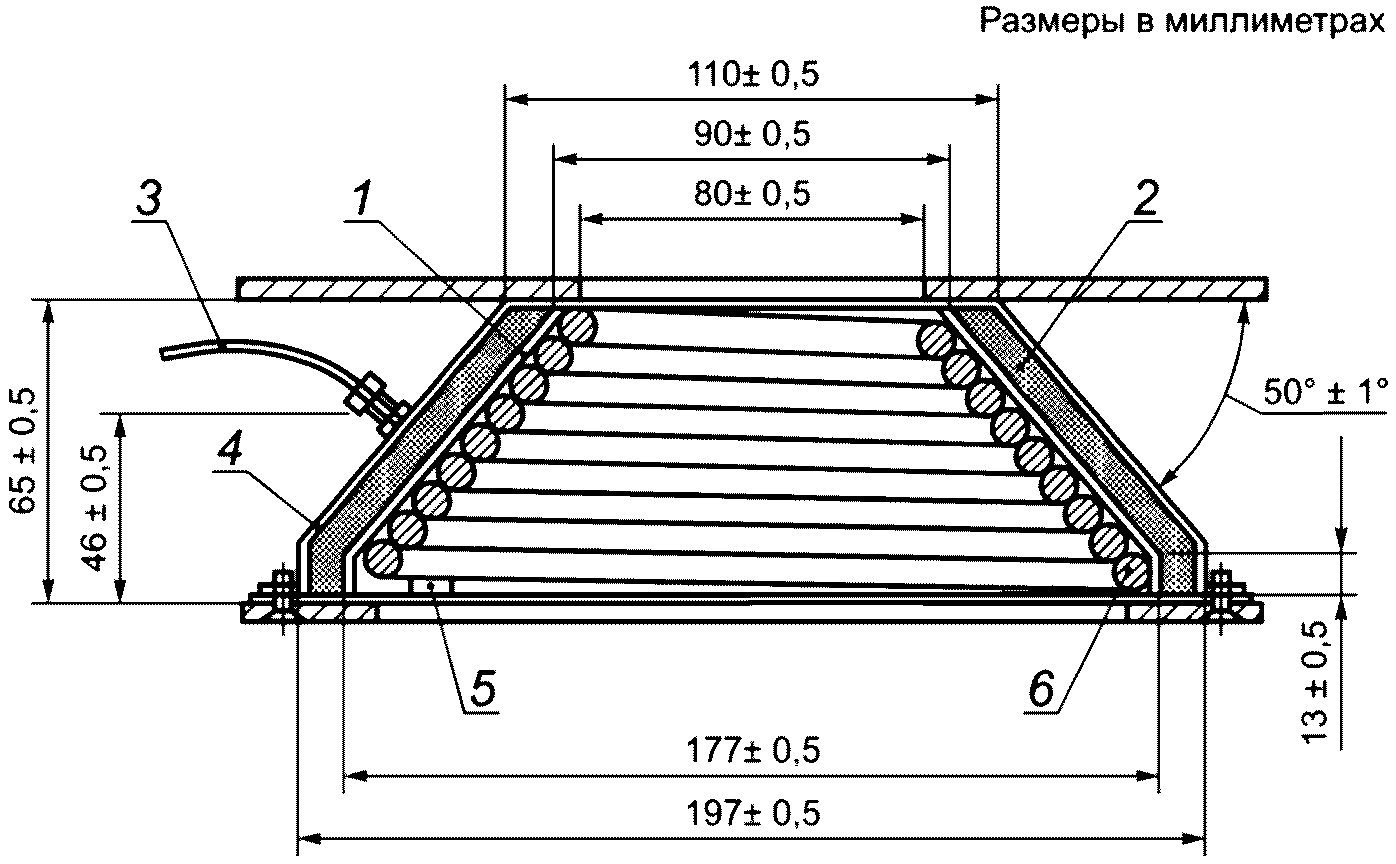

Формулы в

12.2

-

12.5

предполагают, что система газового анализа измеряет только содержание O

2

, как показано для системы на

рисунке 6

. Соответствующие формулы в случаях, когда используют дополнительное оборудование для анализа газов (CO

2

, CO и, возможно, H

2

O) и CO

2

не удаляют из линии отбора проб на содержание кислорода, приведены в

приложении G

. Если CO

2

удаляют из линии отбора проб на содержание кислорода (даже тогда, когда CO

2

измеряют отдельно), то следует использовать

формулы 6

-

8

.

Расчеты для оценки задымления приведены в

12.6

.

Градуировку системы определения интенсивности тепловыделения, описанную в

10.2.4

, следует проводить ежедневно с целью проверки правильности работы прибора и компенсации незначительных изменений в определении массового расхода. Результат градуировки, отличающийся от предыдущего более чем на 5%, не является нормальным и предполагает некорректную работу прибора. Градуировочную константу

C

вычисляют по формуле

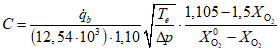

где

- интенсивность тепловыделения метана (см.

10.2.4

), кВт;

- интенсивность тепловыделения метана (см.

10.2.4

), кВт;

12,54·10

3

- значение, соответствующее

для метана, кДж/кг;

для метана, кДж/кг;

1,10 - отношение молекулярных масс кислорода и воздуха.

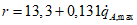

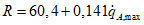

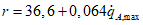

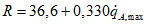

12.3.1 Прежде чем выполнять другие расчеты, пересчитывают показания анализатора кислорода, зафиксированные при испытании, с учетом времени запаздывания

t

d

, по следующей формуле

. (7)

. (7)

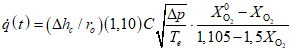

где

- значение для образца, принятое равным 13,1·10

3

кДж/кг, если более точное значение неизвестно;

- значение для образца, принятое равным 13,1·10

3

кДж/кг, если более точное значение неизвестно;

12.3.3 Тепловыделение на единицу площади поверхности образца

вычисляют по формуле

вычисляют по формуле

, (9)

, (9)

где

A

s

- начальная площадь образца, подвергающаяся воздействию, равная 0,00884 м

2

. В случае, когда фиксирующую рамку не используют (см.

8.3.2

.),

A

s

равна 0,01 м

2

.

Массовую скорость потока воздуха в выхлопной трубе

, кг/с, вычисляют по формуле

, кг/с, вычисляют по формуле

. (10)

. (10)

12.5.1 Скорость потери массы

за каждый интервал времени вычисляют, используя формулу численного дифференцирования по пяти точкам.

за каждый интервал времени вычисляют, используя формулу численного дифференцирования по пяти точкам.

Для первого дифференцирования (

i

= 0):

. (11)

. (11)

Для второго дифференцирования (

i

= 1):

. (12)

. (12)

Для любого шага дифференцирования, для которого 1 <

i

<

n

- 1 (где

n

- общее число шагов):

. (13)

. (13)

Для предпоследнего дифференцирования (

i

=

n

- 1):

. (14)

. (14)

Для последнего дифференцирования (

i

=

n

):

. (15)

. (15)

12.5.2 Скорость потери массы за "основной" период горения

, т.е. за промежуток времени, в который потеря массы составляет от 10% до 90% общей потери массы, вычисляют по формуле

, т.е. за промежуток времени, в который потеря массы составляет от 10% до 90% общей потери массы, вычисляют по формуле

, (16)

, (16)

где

;

;

;

;

;

;

.

.

Примечание - Формулы для вычисления эффективной низшей теплоты сгорания

приведены в

приложении D

.

приведены в

приложении D

.

12.6.1 Коэффициент экстинкции

k

определяется автоматически с использованием электронной схемы системы измерения задымления в соответствии с формулой

k

= ln(

I

0

/

I

)

L

-1

. (17)

12.6.2 Интенсивность дымообразования на единицу площади поверхности образца, подвергающейся воздействию,

P

s

,

A

, вычисляют по формуле

. (18)

. (18)

Объемную скорость потока

в системе измерения задымления рассчитывают, исходя из массовой скорости потока

в системе измерения задымления рассчитывают, исходя из массовой скорости потока

, определяемой с помощью измерительной диафрагмы, по формуле

, определяемой с помощью измерительной диафрагмы, по формуле

. (19)

. (19)

Температуру дыма

T

s

определяют с помощью термопары, описанной в

6.18

, а не термопары, находящейся вблизи диафрагмы, измеряющей массовую скорость потока.

Если при испытании используют анализаторы O

2

, CO

2

, CO и H

2

O, параметры

и

M

вычисляют по

формулам (G.9)

и

(G.10)

приложения G.

и

M

вычисляют по

формулам (G.9)

и

(G.10)

приложения G.

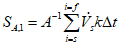

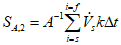

12.6.3 Полное дымообразование на единицу площади поверхности образца, подвергнутой воздействию, полученное в отсутствие пламени (до воспламенения), вычисляют по формуле

Полное дымообразование на единицу площади поверхности образца, подвергнутой воздействию, полученное при пламенном горении (после воспламенения), вычисляют по аналогичной формуле

В

формулах (20)

и

(21)

обозначения

s

и

f

для

i

относятся к началу и концу того промежутка времени, в течение которого снимали показания и рассчитывали средние значения параметров. Таким образом, для фазы без пламени

s

обозначает начало испытания, а

f

- начало устойчивого горения. Для фазы пламенного горения (если она имеет место),

s

соответствует началу устойчивого горения, а

f

- концу пламенной фазы.

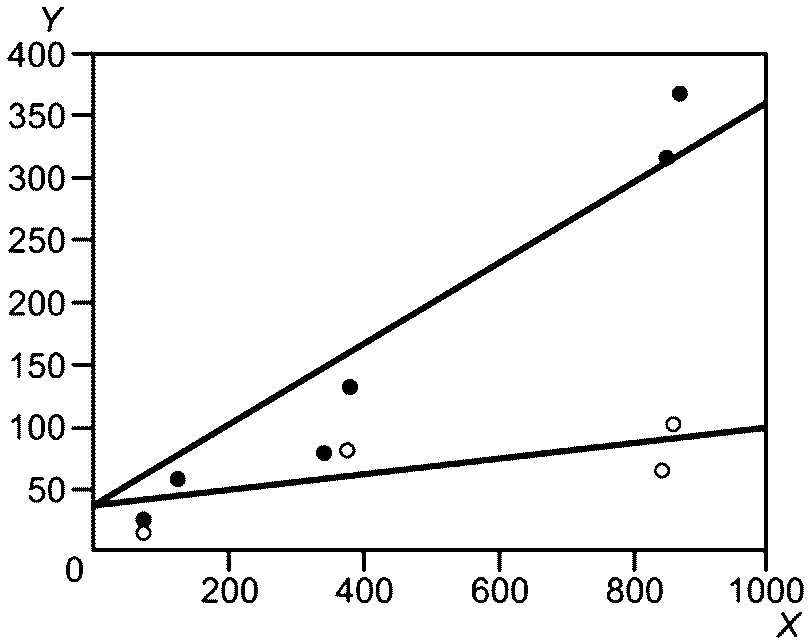

Результаты испытаний, проведенных по настоящему стандарту, относятся только к поведению испытуемых образцов при установленных стандартом условиях испытания. Они не являются единственным критерием оценки потенциальной пожарной опасности изделия при его применении.