СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Стандартинформ, 2014

Примечание к документу

Документ

введен

в действие с 1 октября 2014 года.

Название документа

"ГОСТ Р ИСО 1182-2014. Национальный стандарт Российской Федерации. Испытания строительных материалов и изделий на пожарную опасность. Метод испытания на негорючесть"

(утв. и введен в действие Приказом Росстандарта от 26.03.2014 N 226-ст)

"ГОСТ Р ИСО 1182-2014. Национальный стандарт Российской Федерации. Испытания строительных материалов и изделий на пожарную опасность. Метод испытания на негорючесть"

(утв. и введен в действие Приказом Росстандарта от 26.03.2014 N 226-ст)

Приказом

Федерального

агентства по техническому

регулированию и метрологии

от 26 марта 2014 г. N 226-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИСПЫТАНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

НА ПОЖАРНУЮ ОПАСНОСТЬ

МЕТОД ИСПЫТАНИЯ НА НЕГОРЮЧЕСТЬ

Fire tests for construction materials and products.

Non-combustibility test method

ISO 1182:2010

Reaction to fire tests for

products - Non-combustibility test

(IDT)

ГОСТ Р ИСО 1182-2014

ОКС

13.220.50

Дата введения

1 октября 2014 года

1. Подготовлен Обществом с ограниченной ответственностью "Научный инновационный центр строительства и пожарной безопасности "М" (ООО "НИЦ СиПБ" "М") на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4.

2. Внесен Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность".

3. Утвержден и введен в действие

Приказом

Федерального агентства по техническому регулированию и метрологии от 26 марта 2014 г. N 226-ст.

4. Настоящий стандарт идентичен международному стандарту ИСО 1182:2010 "Реакция на огневые испытания строительных материалов и изделий. Испытание на негорючесть" (ISO 1182:2010 "Reaction to fire tests for products - Non-combustibility test").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012

(пункт 3.5)

.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных и регионального стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном

Приложении ДА

.

5. Введен впервые.

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012

(раздел 8)

. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru).

Настоящий стандарт устанавливает метод испытания на негорючесть при определенных условиях однородной строительной продукции и преобладающих компонентов неоднородной строительной продукции.

Информация о точности метода испытания приведена в

Приложении A

.

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 13943 Пожарная безопасность. Словарь (ISO 13943, Fire safety - Vocabulary)

МЭК 60584-2 Термопары. Часть 2. Допуски (IEC 60584-2, Thermocouples - Part 2: Tolerances)

ЕН 13238 Испытания на горючесть строительных продуктов и материалов. Процедура кондиционирования и общие правила по отбору образцов (EN 13238, Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates).

Примечание. Для недатированных ссылок применяют последнее издание ссылочного стандарта (включая все его изменения).

В настоящем стандарте применены термины по ИСО 13943, а также следующие термины с соответствующими определениями:

3.1. Изделие (product): материал, элемент или компонент, о котором необходимо получить информацию.

3.2. Материал (material): отдельное основное вещество или равномерно распределенная смесь веществ, например металл, камень, древесина, бетон, минеральная вата с равномерно распределенным связующим веществом, полимерами.

3.3. Сыпучий материал (loose fill material): материал, не имеющий какой-либо физической формы.

3.4. Однородное изделие (homogeneous product): изделие, состоящее из однородного по плотности и составу материала.

3.5. Неоднородное изделие (non-homogeneous product): изделие, состоящее из нескольких компонентов, основных и/или неосновных, и не удовлетворяющее требованиям к однородному изделию.

4.1. Общие положения

4.1.1. Оборудование для испытания должно обеспечивать условия, указанные в

7.1

. Типовая конструкция печи приведена в

Приложении B

; допускается использовать другие конструкции печи.

4.1.2. Все размеры, приведенные в описании оборудования для испытаний, являются номинальными значениями, если не указаны допуски.

4.1.3. Оборудование состоит из печи, имеющей, как правило, огнеупорную трубу, с навитой нагревательной спиралью и помещенную в изолированное ограждение. К основанию печи прикрепляют конусообразный стабилизатор воздушного потока, а на его верхней части устанавливают тяговую заслонку.

4.1.4. Печь устанавливают на основании (подставке) и оснащают держателем образца и устройством, с помощью которого держатель образца вставляют в печную трубу.

4.1.5. Для измерения температуры печи и температуры стенок печи используют термоэлектрические преобразователи

(4.4)

. См. в

Приложении C

подробную информацию о дополнительных термоэлектрических преобразователях, используемых для измерения температуры поверхности образца и температуры в центре образца. Для измерения температуры печи вдоль ее центральной оси используют тепловой датчик

(4.5)

.

4.2. Печь, подставка и тяговая заслонка

4.2.1. Труба печи должна изготовляться из глиноземного огнеупорного материала, как указано в таблице 1, плотностью (2800 +/- 300) кг/м

3

, высотой (150 +/- 1) мм, внутренним диаметром (75 +/- 1) мм и толщиной стенки (10 +/- 1) мм.

Таблица 1

Состав огнеупорного материала трубы печи

|

Наименование материала

|

Состав, %

|

|

Глинозем (Al

2

O

3

)

|

Более 89

|

|

Кремнезем и глинозем (SiO

2

, Al

2

O

3

)

|

Более 98

|

|

Оксид железа (Fe

2

O)

|

Более 0,45

|

|

Диоксид титана (TiO

2

)

|

Менее 0,25

|

|

Оксид магния (Mn

3

O

4

)

|

Менее 0,1

|

|

Другие оксиды в малой концентрации (оксиды натрия, калия, кальция и марганца)

|

Баланс

|

4.2.2. Трубу печи устанавливают в центре ограждения, изготовленного из изоляционного материала. Она должна иметь высоту 150 мм, толщину стенки 10 мм и оснащаться верхней и нижней пластинами, вставляемыми внутрь, которые служат для размещения концевых частей печной трубы. Кольцевые пространства (камеры) между трубами заполняют соответствующим изоляционным материалом. Типовой пример приведен в

Приложении B

.

4.2.3. К нижней части печи прикрепляют сквозной конусообразный стабилизатор воздушного потока длиной 500 мм с равномерно уменьшающимся внутренним диаметром от (75 +/- 1) мм на верхней части до (10 +/- 1) мм на нижней.

Стабилизатор изготовляют из листовой стали толщиной 1 мм с гладкой отделкой внутренней части. Место соединения между стабилизатором и печью должно быть закрытым, воздухонепроницаемым с гладкой внутренней отделкой. Верхняя половина стабилизатора должна быть изолирована с внешней стороны соответствующим изоляционным материалом. Типовой пример приведен в

Приложении B

.

4.2.4. Тяговую заслонку, изготовленную из того же самого материала, что и конус стабилизатора, устанавливают на верхней части печи. Высота заслонки составляет 50 мм, а внутренний диаметр - (75 +/- 1) мм. Тяговая заслонка и место ее соединения с верхней частью печи должны иметь гладкую отделку внутри, а внешняя часть должна быть изолирована соответствующим изоляционным материалом. Типовой пример приведен в

Приложении B

.

4.2.5. Установку, включающую в себя печь, стабилизатор и тяговую заслонку, помещают на прочной горизонтальной подставке, оснащенной основанием и исключающей воздействие сквозняков вокруг нижней части конусного стабилизатора. Высота тяговой заслонки должна составлять 550 мм, а нижняя часть конуса стабилизатора должна быть расположена на 250 мм выше основной пластины.

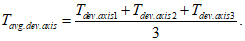

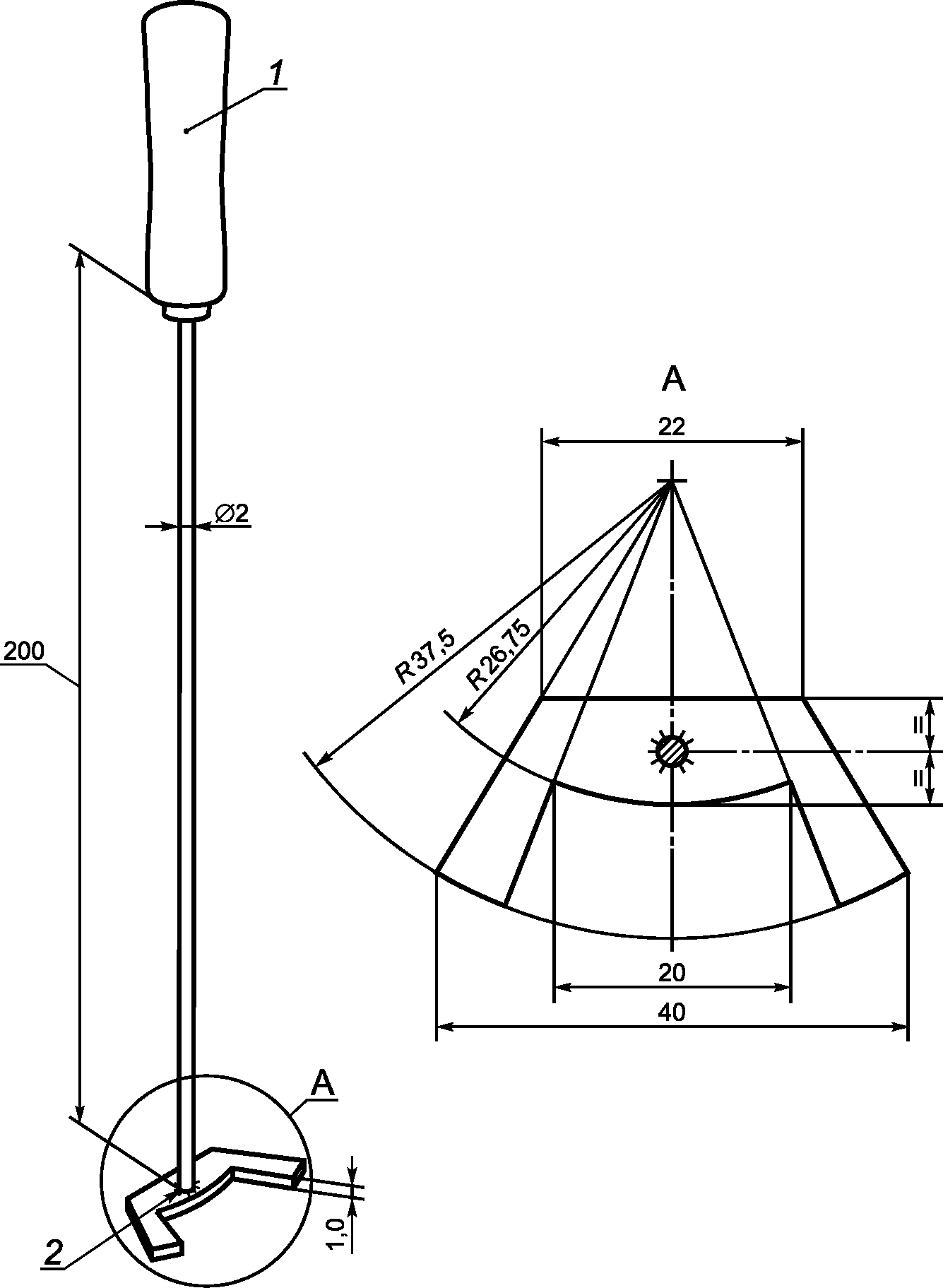

4.3.1. Держатель образца должен быть аналогичным тому, который изображен на

рисунке 1

, и изготовляться из нихрома или жаропрочной стальной проволоки. Лоток из тонкой металлической проволочной сетки из жаропрочной стали помещают в нижней части держателя. Масса держателя должна составлять (15 +/- 2) г.

1 - трубка из нержавеющей стали; 2 - сеть с ячейкой 0,9 мм

из проволоки диаметром 0,4 мм; T

C

- термопара, размещаемая

в центре образца (центровая термопара); T

S

- термопара,

размещаемая на поверхности образца

(поверхностная термопара)

Примечание. Использование T

C

и T

S

произвольное.

4.3.2. Держатель образца должен свешиваться с нижнего конца трубки из нержавеющей стали, имеющей диаметр 6 мм и диаметр отверстия 4 мм.

4.3.3. Держатель образца оборудуют соответствующим устройством вставки для опускания его точно вниз по оси трубы печи без удара, так чтобы во время испытания геометрический центр образца размещался строго в геометрическом центре печи. Устройство вставки должно быть изготовлено из металлической гладкой проволоки, перемещающейся свободно в пределах вертикальной направляющей, прикрепляемой сбоку от печи.

4.3.4. Держатель образца для сыпучих материалов должен быть цилиндрическим и иметь те же самые наружные размеры, что и образец

(5.1)

, и изготовляться из тонкой металлической проволочной сетки из жаропрочной стали, аналогичной проволочной сетке, используемой в нижней части обычного держателя

(4.3.1)

. Верхний конец держателя образца должен быть открытым. Масса держателя не должна превышать 30 г.

4.4.1. Используют термоэлектрические преобразователи (далее - термопары) с диаметром проволоки 0,3 мм и наружным диаметром 1,5 мм. Горячий спай термопары должен быть изолирован и не заземлен. Термопары должны быть типа K или N. Они должны быть 1-го класса допуска в соответствии с МЭК 60584-2. В качестве изоляционного материала используют либо нержавеющую сталь, либо сплав на основе никеля.

4.4.2. В целях уменьшения отражательной способности все новые термопары перед использованием следует подвергнуть искусственному старению.

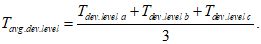

4.4.3. Горячий спай термопары печи размещается на расстоянии (10 +/- 0,5) мм от стенки трубы и на высоте, соответствующей геометрическому центру трубы печи (см.

рисунок 2

). Положение термопары устанавливают, используя установочное направляющее устройство, изображенное на

рисунке 3

. Правильное положение поддерживается с помощью направляющего устройства, которое крепится к тяговой заслонке.

1 - стенка печи; 2 - среднее значение высоты зоны

постоянной температуры; 3 - защищенные термопары;

4 - отверстие диаметром 2 мм; 5 - соединение между

термопарой и образцом; T

F

- термопара печи; T

C

- термопара,

размещаемая в центре образца; T

S

- термопара,

размещаемая на поверхности образца

Примечание. Использование T

C

и T

S

- произвольное.

образца и термопары

1 - деревянная ручка; 2 - сварной шов

4.4.4. Подробную информацию о двух дополнительных термопарах и их размещении см. в

Приложении C

.

Тепловой датчик изготовляют из термопары одного из указанных в

4.4.1

типов с учетом

4.4.2

. Датчик припаивают к медному цилиндру диаметром (10 +/- 0,2) мм и высотой (15 +/- 0,2) мм.

4.6. Зеркало

В целях облегчения наблюдения устойчивого образования пламени и для безопасности оператора над оборудованием рекомендуется устанавливать зеркало так, чтобы оно не оказывало влияния на испытание.

Подходящим считается квадратное зеркало размерами 300 x 300 мм, помещенное под углом 30° относительно горизонтальной поверхности на расстоянии 1 м над печью.

4.7. Весы

Для испытаний следует применять весы с точностью измерения +/- 0,01 г.

Используют однофазный автоматический стабилизатор с номинальной полной мощностью не менее 1,5 кВА.

Он должен быть способен поддерживать точность выходного напряжения в пределах +/- 1% номинального значения от нуля до полной нагрузки.

Поворотный трансформатор должен выдерживать нагрузку, равную, как минимум, 1,5 кВА, и регулировать выход напряжения в диапазоне от нуля до максимального значения, равного входному напряжению. Выход напряжения варьируется линейно сверх диапазона заданных значений.

Амперметр, вольтметр и ваттметр используют для быстрой настройки печи приблизительно до рабочей температуры. Каждый из этих приборов должен обеспечивать измерение электрических параметров, указанных в

7.2.3

.

Регулятор мощности можно использовать как альтернативу стабилизатору напряжения, поворотному трансформатору и монитору электрического входа (

4.8

,

4.9

и

4.10

).

Регулятор должен регистрировать горение пропорционально фазовому углу и присоединяться к тиристорному блоку, подающему нагрузку 1,5 кВА.

Максимальное напряжение не должно превышать 100 В.

Ограничение тока должно обеспечивать 100% мощности, эквивалентной максимальному номинальному значению нагревательной катушки.

Стабильность регулятора мощности должна составлять +/- 1%.

Повторяемость заданного значения должна составлять +/- 1%.

Производимая мощность должна быть линейной сверх диапазона заданных значений.

Индикатор температуры должен измерять выходные данные с термопары с точностью до +/- 1 °C или эквивалента в милливольтах.

Должна осуществляться постоянная регистрация выходных данных температуры с интервалами, не превышающими +/- 1 °C.

Примечание. Измерения допускается проводить цифровым устройством или устройством записи многошкальных диаграмм с рабочим диапазоном отклонения полной шкалы 10 мВ, с нулевым значением шкалы 700 °C.

Устройство выдержки времени должно записывать общее время испытаний с точностью до 1 с, с погрешностью не более +/- 1 с/ч.

4.14. Эксикатор

Эксикатор используют для хранения кондиционированных образцов (см.

раздел 6

).

Образцы должны быть взяты из выборки, достаточной по объему, чтобы охарактеризовать данное изделие.

Образцы должны быть цилиндрической формы, с объемом каждого из них (76 +/- 8) см

3

, диаметром

и высотой (50 +/- 3) мм.

и высотой (50 +/- 3) мм.

и высотой (50 +/- 3) мм.

и высотой (50 +/- 3) мм.

5.2. Подготовка образцов

5.2.1. Если толщина материала не соответствует (50 +/- 3) мм, то необходимую высоту образцов обеспечивают за счет использования достаточного числа слоев материала и/или регулировки толщины материала.

5.2.2. В держателе образца слои должны располагаться горизонтально и плотно прилегать друг к другу без образования значительного сжатия, с помощью двух тонких стальных проволок с максимальным диаметром 0,5 мм, чтобы предотвратить возникновение воздушных зазоров между ними. Пробы сыпучих материалов должны быть воспроизводимыми по внешнему виду, плотности и другим показателям, как и используемые материалы.

Примечание. Если образец (проба) состоит из нескольких слоев, общая плотность должна быть как можно ближе к плотности изделия, выпускаемого изготовителем.

5.3. Число образцов

Согласно процедуре, приведенной в

7.4

, следует испытывать пять образцов.

Примечание. Если какая-либо система классификации требует применения большего числа образцов, то следует придерживаться этого числа.

Испытательные образцы кондиционируют в соответствии с ЕН 13238.

Образцы высушивают.

Перед испытанием образцы охлаждают в эксикаторе до температуры окружающей среды. До начала испытания массу каждого образца определяют с точностью до +/- 0,01 г.

Оборудование не должно подвергаться воздействию сквозняков, прямого солнечного света или искусственного освещения, неблагоприятно влияющих на наблюдение за образованием пламени внутри печи.

Во время испытания температура в помещении не должна изменяться более чем на 5 °C.

7.2. Порядок проведения испытания

7.2.1. Держатель образца

Из печи убирают держатель образца (см.

4.3

) и устройство, которое его поддерживает.

7.2.2. Термопара

Термопару печи помещают так, как указано в

4.4.3

, а если требуется использование дополнительных термопар, то их размещают в соответствии с

4.4.4

и

Приложением C

. Все термопары соединяют с индикатором температуры (см.

4.12

) с помощью компенсационных проводов.

Нагревательный элемент печи присоединяют либо к стабилизатору напряжения

(4.8)

, поворотному трансформатору

(4.9)

, монитору электрического входа

(4.10)

, либо к регулятору мощности

(4.11)

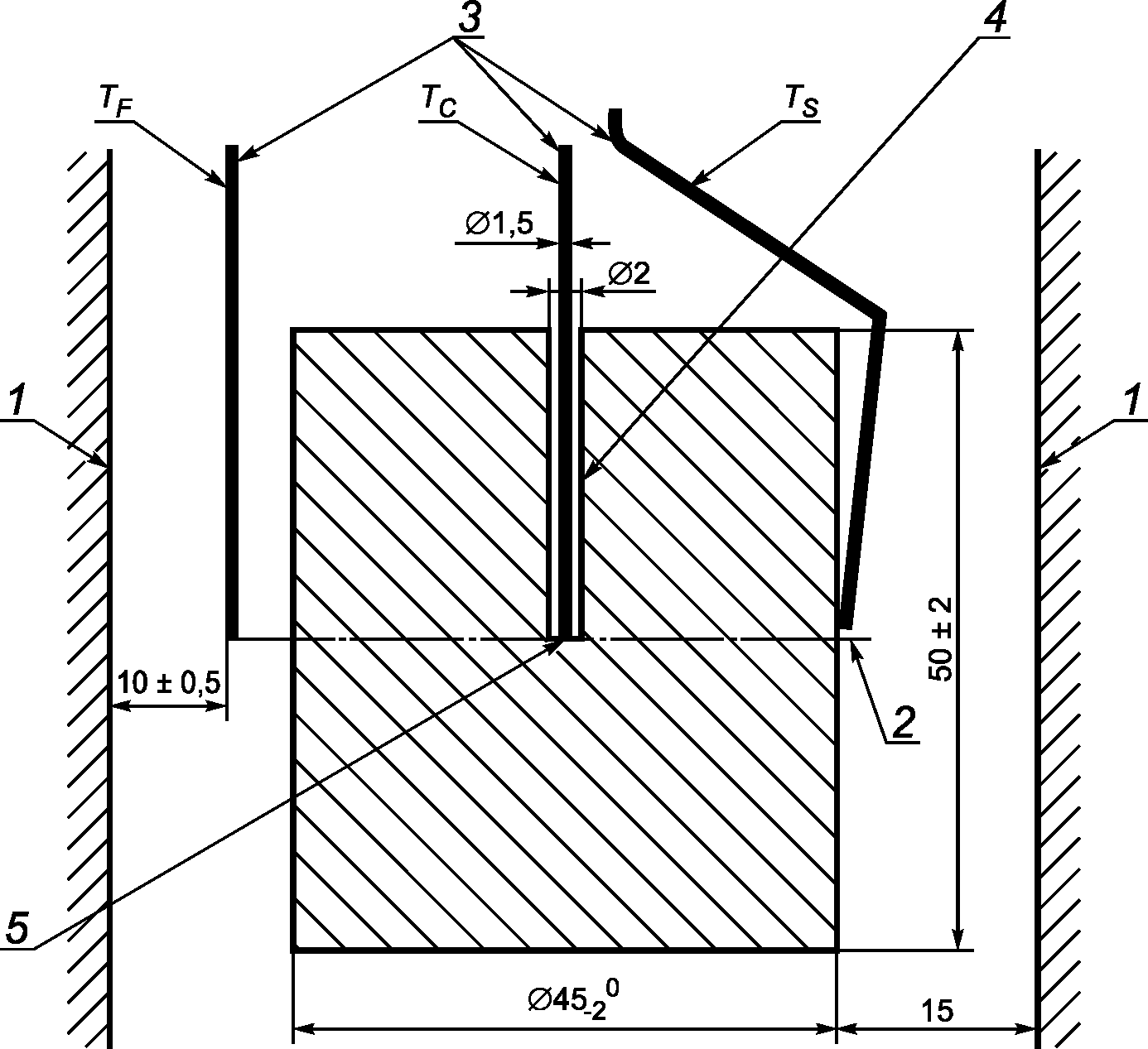

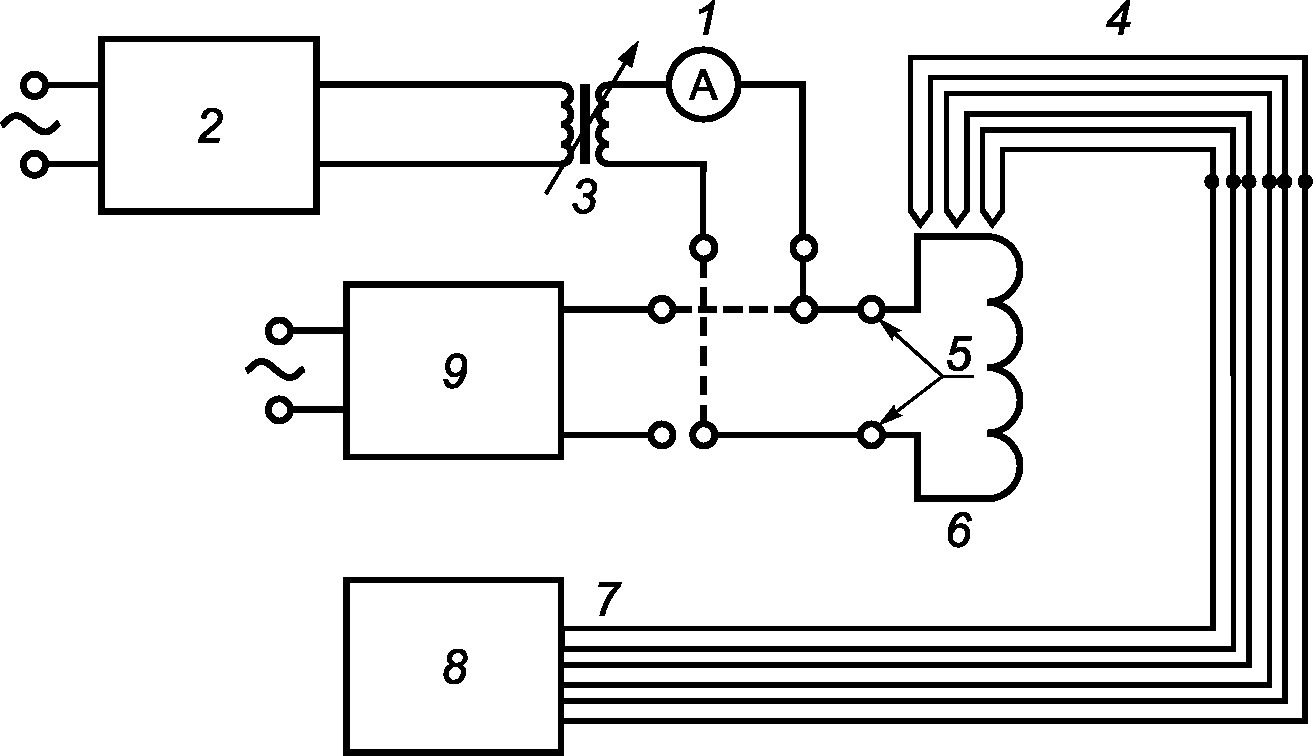

, как показано на

рисунке 4

. Во время испытания автоматический термостатический контроль печи не используют.

Примечания

1. Нагревательный элемент должен создавать ток от 9 до 10 А при напряжении 100 В в условиях устойчивого состояния. Рекомендуется использовать ток, не превышающий 11 А.

2. Новую трубу печи сначала подвергают медленному нагреву. Необходимо подобрать соответствующий режим поэтапного подъема температуры печи до 200 °C, нагревая ее в течение 2 ч при каждом значении температуры.

1 - амперметр; 2 - стабилизатор напряжения; 3 - поворотный

трансформатор; 4 - термопары; 5 - оконечные устройства;

6 - обмотка печи; 7 - компенсационный провод; 8 - индикатор

температуры; 9 - регулятор мощности

и дополнительного оборудования

Регулируют подводимую (потребляемую) к печи мощность так, чтобы средняя температура печи, как показывает термопара печи

(4.4)

, стабилизировалась в течение не менее 10 мин при температуре (750 +/- 5) °C. Линейное отклонение температуры нагрева в печи не должно превышать +/- 2 °C в течение 10 мин, а максимальное отклонение температуры от среднего значения не должно превышать 10 °C в течение 10 мин (см.

Приложение D

).

При испытании ведут постоянную запись значений температуры.

7.3. Метод калибровки

7.3.1.1. По завершении стабилизации температуры в печи в соответствии с

7.2.4

измеряют температуру стенок печи, используя тепловой датчик

(4.5)

и индикатор температуры

(4.12)

.

Измерения проводят по трем вертикальным осям стенок печи, так чтобы расстояния между осями были одинаковыми. Записывают температуру по каждой оси в положении, соответствующем точке на середине высоты трубы печи, и в положениях на 30 мм выше и на 30 мм ниже середины высоты.

Данные измерения проводят, используя подходящее сканирующее устройство типа термопары вместе с термопарой и изоляционными трубками в вышеуказанных положениях.

Для регистрации занижения температуры нагрева обеспечивают контакт между термопарой и стенкой печи. В каждой точке измерения регистрируемая температура должна быть стабильной.

Регистрируют девять значений температуры T

i;j

,

где i - ось 1 - 3;

j - уровень a) - c) для 30, 0 и минус 30 мм, как указано в таблице 2.

Таблица 2

Позиция показаний температуры стенки печи

|

Вертикальная ось

|

Уровень

|

||

|

a) 30 мм

|

b) 0 мм

|

c) минус 30 мм

|

|

|

1 (при 0°)

|

T

1;a

|

T

1;b

|

T

1;c

|

|

2 (при 120°)

|

T

2;a

|

T

2;b

|

T

2;c

|

|

3 (при 240°)

|

T

3;a

|

T

3;b

|

T

3;c

|

7.3.1.2. Рассчитывают и записывают среднее арифметическое значение девяти показаний температуры, зарегистрированных в

7.3.1.1

, как среднюю температуру стенки печи T

avg

.

(1)

(1)

Рассчитывают средние арифметические значения показаний температуры на трех осях, записанных в

7.3.1.1

, как средние температуры стенки печи на трех вертикальных осях:

(2a)

(2a)

(2b)

(2b)

(2c)

(2c)

Рассчитывают абсолютное процентное значение отклонений температуры на трех осях из средней температуры стенки печи:

(3a)

(3a)

(3b)

(3b)

(3c)

(3c)

Рассчитывают и записывают среднее отклонение (среднее арифметическое) средней температуры на каждой из трех осей и среднюю температуру стенки печи:

Рассчитывают средние арифметические значения показаний температуры на трех уровнях

7.3.1.1

как три средние температуры стенки печи:

(5a)

(5a)

(5b)

(5b)

(5c)

(5c)

Рассчитывают абсолютное процентное значение отклонений температуры на трех уровнях средней температуры стенки печи:

(6a)

(6a)

(6b)

(6b)

(6c)

(6c)

Рассчитывают и записывают среднее отклонение (среднее арифметическое) средней температуры на каждом из трех уровней и среднюю температуру стенки печи:

Среднее отклонение температуры на трех вертикальных осях от средней температуры стенки печи T

avg.dev.axis

, рассчитанное по

(4)

, должно быть менее 0,5%.

Среднее отклонение температуры на трех уровнях от средней температуры стенки печи T

avg.dev.level

, рассчитанное по

(7)

, должно быть менее 1,5%.

7.3.1.3. Проверяют, чтобы средняя температура стенки печи на уровне +30 мм T

avg.level a

, рассчитанная по (5a), была меньше средней температуры стенки на уровне -30 мм T

avg.level C

, рассчитанной по (5c).

По завершении стабилизации температуры печи в соответствии с

7.2.4

и при проверке температуры стенки печи в соответствии с

7.3.1

температуру печи измеряют вдоль центральной оси, используя тепловой датчик

(4.5)

и индикатор температуры

(4.12)

.

Следующую процедуру необходимо осуществлять, используя соответствующее устройство позиционирования для точного размещения теплового датчика. Ориентиром вертикального размещения должна быть верхняя сторона медного цилиндра теплового датчика.

Записывают температуру печи вдоль ее центральной оси в положении, соответствующем точке на середине высоты трубы печи.

От этого положения тепловой датчик перемещают в направлении "вниз" поэтапно максимум через каждые 10 мм до достижения нижней части трубы печи и записывают температуру после ее стабилизации на каждой позиции.

Перемещают тепловой датчик в направлении "вверх" от самого нижнего положения поэтапно максимум через каждые 10 мм до достижения верхней части печи и записывают температуру после ее стабилизации на каждой позиции.

От верхней части печи перемещают тепловой датчик в направлении "вниз" поэтапно через 10 мм до тех пор, пока не достигают серединной точки печи, и записывают температуру после ее стабилизации на каждой позиции.

Для каждой позиции записывают две температуры: одну при перемещении вверх, а другую - вниз.

Записывают среднее арифметическое этих значений температуры через соответствующие промежутки перемещения теплового датчика.

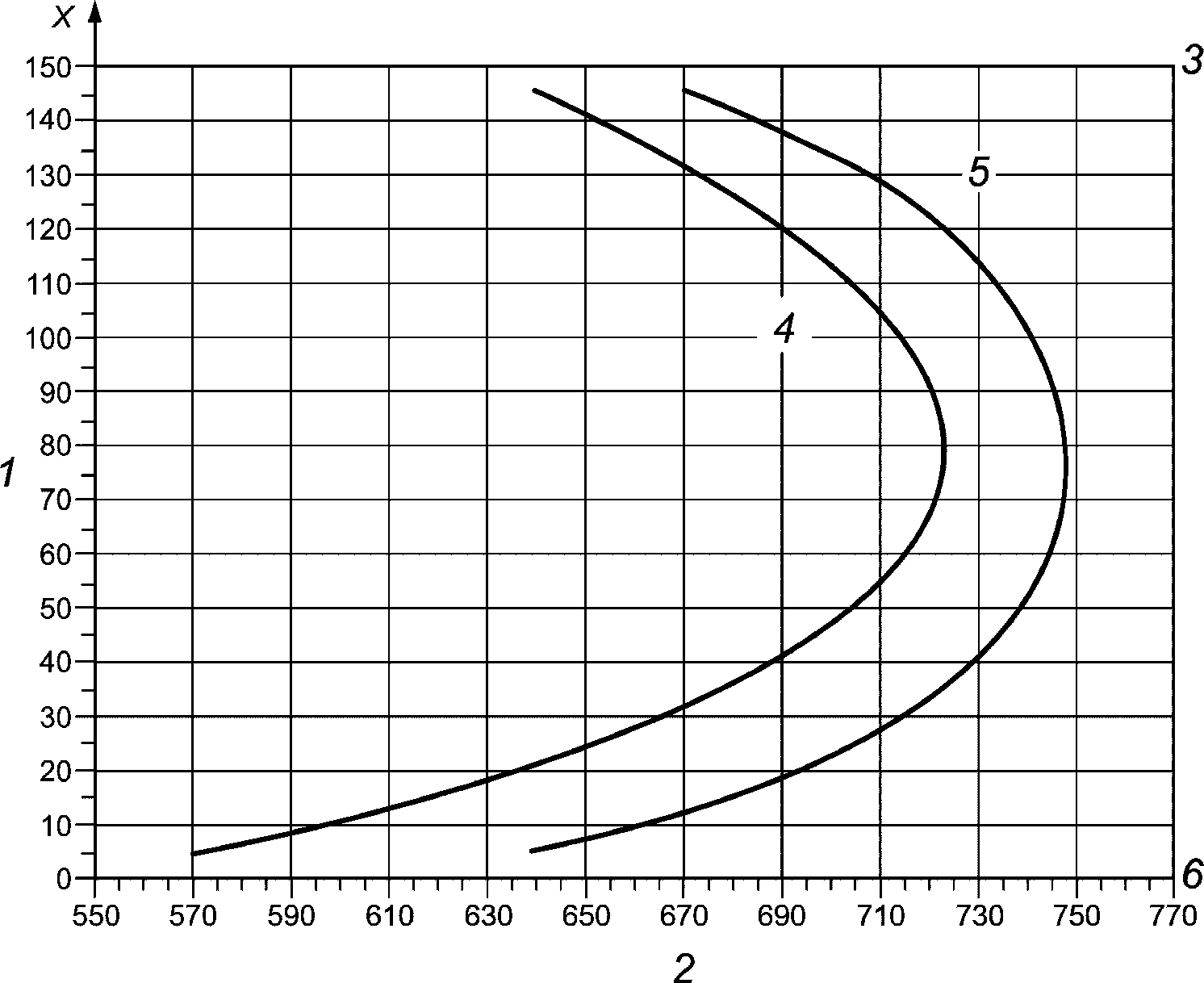

Расчетная средняя температура на каждом используемом уровне должна быть в пределах, указанных на

рисунке 5

:

T

min

= 541,653 + (5,901·x) - (0,067·x

2

) + (3,375·10

-4

·x

3

) - (8,553·10

-7

·x

4

),

T

max

= 613,906 + (5,333·x) - (0,081·х

2

) + (5,779·10

-4

·x

3

) - (1,767·10

-6

·x

4

),

где x - высота печи, мм; x = 0 соответствует нижней части печи.

1 - высота печи, мм; 2 - температура, °C; 3 - верхняя часть

печи; 4 - нижний предел, T

min

; 5 - верхний предел, T

max

;

6 - нижняя часть печи

измеренной с помощью теплового датчика

Значения, указанные на рисунке 5, приведены в таблице 3.

Таблица 3

Значения профиля температуры печи

|

Высота печи, мм

|

T

min

, °C

|

T

max

, °C

|

|

145

|

639,4

|

671,0

|

|

135

|

663,5

|

697,5

|

|

125

|

682,8

|

716,1

|

|

115

|

697,9

|

728,9

|

|

105

|

709,3

|

737,4

|

|

95

|

717,3

|

742,8

|

|

85

|

721,8

|

745,9

|

|

75

|

722,7

|

747,0

|

|

65

|

719,6

|

746,0

|

|

55

|

711,9

|

742,5

|

|

45

|

698,8

|

735,5

|

|

35

|

679,3

|

723,5

|

|

25

|

652,2

|

705,0

|

|

15

|

616,2

|

677,5

|

|

5

|

569,5

|

638,6

|

7.3.3. Периодичность проведения процедуры

При использовании новой печи и при каждой замене трубы печи, обмотки, изоляции или источника электропитания следует проводить процедуры, описанные в

7.3.1

и

7.3.2

.

7.4.1. Стабилизируют печь в соответствии с описанием

7.2.4

.

Если записывающее устройство не выполняет вычисления в реальном времени, то после следует проверять стабилизацию температуры. При несоблюдении условий, указанных в

7.2.4

, испытание необходимо повторить.

7.4.2. Перед началом испытания необходимо убедиться, что все оборудование находится в рабочем состоянии. Например, стабилизатор находится в чистом состоянии, устройство установки образца работает плавно, а держатель образца находится в нужном положении в печи.

7.4.3. Вставляют один приготовленный и кондиционированный в соответствии с описанием

раздела 6

образец в держатель образца

(4.3)

, подвешенный на опоре.

7.4.4. Помещают держатель образца в печи в месте, указанном в

4.3.3

. Данную операцию следует выполнять в течение 5 с.

7.4.5. Сразу же после размещения образца в печи включают устройство выдержки времени

(4.13)

.

7.4.6. На протяжении всего испытания записывают значения температуры, измеренной термопарой печи

(4.4.3)

и, если требуется (см.

Приложение C

), температуры, измеренной поверхностной термопарой

(4.4.4)

и центральной термопарой

(4.4.4)

.

Если баланс температуры был достигнут термопарой за 30 мин при условии, что смещение температуры (линейная регрессия), измеренное термопарой печи, не превышает 2 °C за 10 мин, испытание следует прекратить. Если баланс конечной температуры не был достигнут термопарой за 30 мин, испытание продолжают, проверяя баланс конечной температуры через интервалы 5 мин. При достижении термопарой баланса или спустя 60 мин испытание прекращают и записывают его продолжительность. Затем снимают образец с печи. Окончанием испытания считают истечение последних 5 мин последнего интервала измерений или 60 мин общей продолжительности испытания (см.

Приложение D

).

Если записывающее устройство не выполняет вычислений в реальном времени, то следует проверять последние записи по окончании испытания. Если указанные выше требования не были удовлетворены, испытание необходимо повторить.

Если использовали дополнительные термопары, то испытание прекращают тогда, когда достигается баланс конечной температуры всех используемых термопар или спустя 60 мин.

7.4.8. Образец взвешивают после охлаждения в эксикаторе до температуры окружающей среды. Во время испытания или после него извлекают обуглившееся вещество, золу или другой мусор, которые загрязняют образец и падают вниз по трубе, и рассматривают их как часть неиспользованного образца.

7.5.1. В соответствии с

7.4

массу в граммах каждого испытуемого образца записывают до и после испытания и отмечают все наблюдения, касающиеся характера изменения образца во время испытания.

7.5.2. Отмечают возникновение любого устойчивого образования пламени и записывают продолжительность этого воспламенения в секундах. Устойчивое образование пламени на любой видимой части образца или над ним в течение не менее 5 с рассматривают как устойчивое горение.

Примечание. Иногда трудно идентифицировать (определить) образование пламени. Некоторые образцы показывают только участок устойчивого свечения голубым цветом газа; в этом случае не нужно определять время, но об этом тем не менее следует упомянуть в пункте "Наблюдения, сделанные во время испытания" протокола испытания.

a) начальную температуру T, которая является средней температурой печи в течение последних 10 мин периода стабилизации, как определено в

7.2.4

;

b) максимальную температуру T

max

, являющуюся дискретным значением при любой максимальной температуре на протяжении всего периода испытания;

c) конечную температуру T

f

, которая является средней температурой в течение последней 1 мин периода испытания, как определено в

7.4.7

.

Примеры записи температуры приведены в

Приложении D

.

В случае применения дополнительных термопар записывают показания температуры в соответствии с

Приложением C

.

8.1. Потеря массы

Рассчитывают и записывают потерю массы в процентах каждого из пяти образцов, выраженную в процентном соотношении массы образца до испытаний и измеренную в соответствии с

7.5.1

.

8.2. Пламенное горение

Рассчитывают и записывают общую продолжительность устойчивого пламенного горения в секундах каждого из пяти образцов, измеренных в соответствии с

7.5.2

.

Рассчитывают и записывают прирост температуры

, °C, для каждого из пяти образцов, записанный термопарой в соответствии с

7.5.3

.

, °C, для каждого из пяти образцов, записанный термопарой в соответствии с

7.5.3

.

, °C, для каждого из пяти образцов, записанный термопарой в соответствии с

7.5.3

.

, °C, для каждого из пяти образцов, записанный термопарой в соответствии с

7.5.3

.

В протокол испытания необходимо включать следующую информацию (при этом должно быть сделано четкое разграничение между данными, предоставленными заказчиком, и данными, определенными в ходе испытания):

a) ссылку на то, что испытание было проведено в соответствии с настоящим стандартом (см. перечисление b);

b) любое отклонение от метода испытания;

c) наименование и адрес испытательной лаборатории;

d) дату и идентификационный номер протокола;

e) наименование и адрес заказчика;

f) наименование и адрес изготовителя/поставщика, если известны;

g) дату прибытия образца;

h) идентификацию изделия;

i) описание процедуры отбора проб при необходимости;

j) общее описание испытанного изделия, включая плотность, поверхностную плотность и толщину, вместе с подробным описанием структуры изделия;

k) подробности кондиционирования;

l) дату испытания;

n) результаты испытания, выраженные в соответствии с

разделом 8

и

C.5

Приложения C, если использовали дополнительные термопары;

o) наблюдения, сделанные во время испытания;

p) заявление: "Результаты испытания, характеризующие изменения испытуемых образцов изделия при конкретных условиях испытаний, не являются единственным критерием для оценки возможного риска возникновения пожара при применении используемого изделия".

(справочное)

Цикл испытаний был проведен по CEN/TC 127. Используемый протокол функционально аналогичен тому, который описан в настоящем стандарте.

Продукция, испытываемая в круговом испытании, описана в таблице A.1.

Таблица A.1

Материалы, включенные в круговые (циклические) испытания

|

Продукт

|

Плотность, кг/м

3

|

Толщина, мм

|

|

Стекловата

|

10,9

|

100

|

|

Каменная вата

|

145

|

50

|

|

Плита из силиката кальция с целлюлозой

|

460

|

50,8

|

|

Плиты из древесного волокна

|

50

|

-

|

|

Гипсолитовая плита (10% массы - бумажное волокно)

|

1100

|

25

|

|

Сыпучий наполнитель огнестойкой целлюлозы

|

30

|

-

|

|

Сыпучий наполнитель минеральной ваты

|

30

|

-

|

|

Плиты Vermiculux (вид слюды)

|

190

|

50,1

|

|

Плиты из легкого бетона с наполнителем полистирола

|

-

|

-

|

Статистические средние значения массы m, стандартных отклонений S

r

и S

R

, повторяемость r и воспроизводимость R при 95%-ном уровне достоверности были рассчитаны в соответствии с ИСО 5725-2:1994 для трех параметров: подъем температуры

, °C, потеря массы

, °C, потеря массы

, %, и времени горения t

f

, с (таблица A.2). Такие значения r и R в 2,8 раза больше соответствующего стандартного отклонения. Эти значения включают в себя результаты, идентифицированные как беспорядочные (разбросанные), но исключают результаты, идентифицированные как посторонние (не имеющие отношения к рассматриваемому вопросу) значения.

, %, и времени горения t

f

, с (таблица A.2). Такие значения r и R в 2,8 раза больше соответствующего стандартного отклонения. Эти значения включают в себя результаты, идентифицированные как беспорядочные (разбросанные), но исключают результаты, идентифицированные как посторонние (не имеющие отношения к рассматриваемому вопросу) значения.

Таблица A.2

Статистические результаты кругового испытания

|

Параметры

|

Среднестатистическое значение m

|

Стандартное отклонение S

r

|

Стандартное отклонение S

R

|

r

|

R

|

S

r

/m, %

|

S

R

/m, %

|

|

|

1,60 - 144,17

|

1,13 - 20,17

|

1,13 - 54,26

|

3,15 - 56,47

|

3,15 - 151,94

|

9,37 - 70,36

|

0,64 - 0,36

|

|

|

2,12 - 90,13

|

0,25 - 1,68

|

3,33 - 3,06

|

0,71 - 4,70

|

0,93 - 8,57

|

0,55 - 30,64

|

1,34 - 30,64

|

|

t

f

, c

|

0,00 - 251,22

|

0,00 - 37,05

|

0,00 - 61,75

|

0,00 - 103,73

|

0,00 - 172,90

|

9,19 - 43,37

|

23,94 - 136,19

|

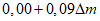

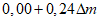

Для всех параметров были получены линейные модели S

r

, S

R

, r и R. Коэффициенты (значения этих параметров) представлены в таблице A.3. График для

представлен в качестве примера на

рисунке A.1

. Что касается потери массы в процентах и времени горения в секундах, то результаты привели к построению моделей, которые так или иначе не имеют смысла, даже если они статистически правильные. Более сложные модели в сравнении с простыми линейными моделями могут лучше подходить к этим параметрам, но это не принималось во внимание при круговом испытании.

представлен в качестве примера на

рисунке A.1

. Что касается потери массы в процентах и времени горения в секундах, то результаты привели к построению моделей, которые так или иначе не имеют смысла, даже если они статистически правильные. Более сложные модели в сравнении с простыми линейными моделями могут лучше подходить к этим параметрам, но это не принималось во внимание при круговом испытании.

Таблица A.3

Статистические модели кругового испытания

|

Параметры

|

S

r

|

S

R

|

r

|

R

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t

f

, c

|

0,00 + 0,14t

f

|

0,00 + 0,32t

f

|

0,00 + 0,38t

f

|

0,00 + 0,89t

f

|

- модель r;

- модель r;

- модель R

- модель R

1 -

; 2 - среднестатистические значения массы m

; 2 - среднестатистические значения массы m

Если модели правильно подходят к параметрам, они могут стать инструментом для прогнозирования результата. Это можно показать на примере.

Примеры

1. Проводят испытание образца изделия в 1-й лаборатории и определяют, что повышение температуры составляет 25 °C.

При проведении повторного испытания того же изделия значение r рассчитывают следующим образом:

r = 3,53 + 0,29·25 = 11 °C.

В этом случае считают, что существует 95%-ная вероятность того, что результат второго испытания будет находиться в диапазоне от 14 °C до 36 °C.

2. Проводят испытания того же изделия во 2-й лаборатории.

Значение R рассчитывают следующим образом:

R = 2,68 + 0,73·25 = 21 °C.

В этом случае считают, что существует 95%-ная вероятность того, что результат испытания будет находиться в диапазоне от 4 °C до 46 °C.

(справочное)

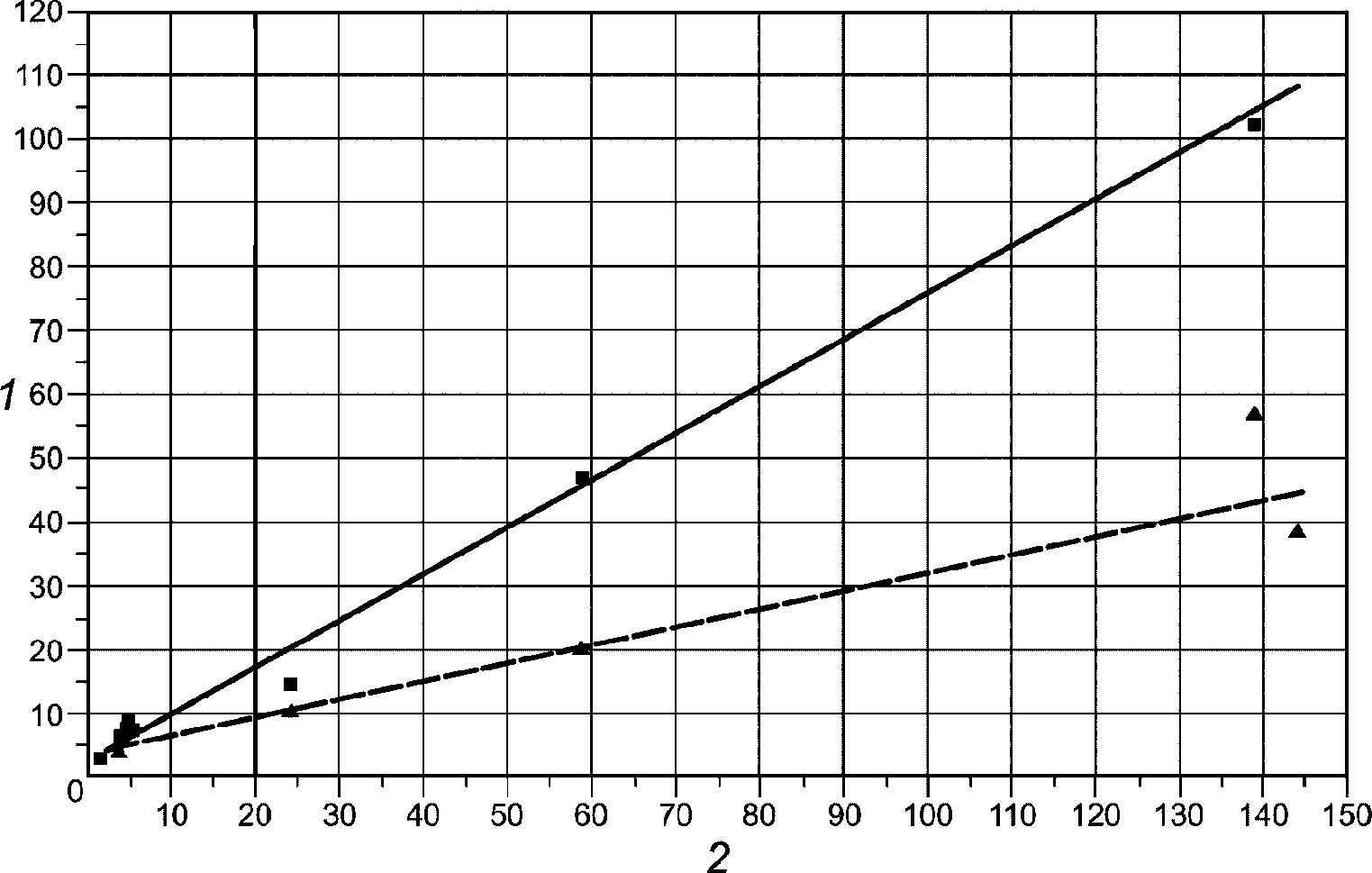

B.1. Общие положения

На

рисунке B.1

показано типовое расположение оборудования для испытания.

1 - стойка; 2 - изоляция; 3 - порошок магнезии; 4 - труба

печи; 5 - нагревательные элементы печи; 6 - тяговая

заслонка; 7 - стержень из жаропрочной стали для установки

устройства; 8 - ограничитель; 9 - термопары образца

(произвольные); 10 - трубка из нержавеющей стали;

11 - держатель образца; 12 - термопара печи; 13 - внешняя

изолированная стенка; 14 - цемент с добавлением

минерального волокна; 15 - прокладка; 16 - конус

стабилизатора; 17 - экран вытяжки (металлический лист)

для испытаний

B.2. Труба печи

Труба печи может иметь простую обмотку 80/20 в виде нихромовой ленты для обеспечения электрического сопротивления шириной 3 мм и толщиной 0,2 мм, намотанной так, как показано на

рисунке B.2

. По усмотрению изготовителя на трубе могут быть нарезаны бороздки для обеспечения более плотной обмотки ленты.

1 - верхняя часть; 2 - нижняя часть; 3 - лента,

обеспечивающая электрическое сопротивление; 4 - труба печи

Кольцевое пространство между трубой и внешней изолированной стенкой может быть заполнено порошком магнезии насыпной плотностью (170 +/- 30) кг/м

3

.

B.3. Стабилизатор воздушного потока

Верхняя часть стабилизатора может быть изолирована с внешней стороны слоем изоляционного материала из минерального волокна толщиной 25 мм, имеющим тепловую проводимость, равную (0,04 +/- 0,01) Вт/(м·К) при средней температуре окружающей среды 20 °C.

B.4. Тяговая заслонка

Внешняя сторона экрана вытяжки может быть изолирована с внешней стороны слоем изоляционного материала из минерального волокна толщиной 25 мм, имеющим теплопроводность, равную (0,04 +/- 0,01) Вт/(м·К) при средней температуре окружающей среды 20 °C.

(обязательное)

C.1. Общие положения

Кроме термопар, предназначенных для измерения температуры печи и стенок печи

(4.1.5)

, при необходимости можно также использовать термопары для измерения температуры в геометрическом центре образца и на его поверхности. Подробная информация о двух дополнительных термопарах и их использовании приведена в C.2 -

C.4

.

C.2. Расположение термопар

C.2.1. Термопара, размещаемая в центре образца

Термопару, размещаемую в центре образца, следует размещать так, чтобы ее нагреваемое соединение располагалось в геометрическом центре образца (см.

рисунки 1

и

2

). Это достигается с помощью отверстия диаметром 2 мм, расположенного соосно (аксиально) в верхней части испытательного образца.

C.2.2. Поверхностная термопара образца

Поверхностную термопару образца следует располагать так, чтобы ее нагреваемое соединение контактировало с образцом на середине высоты образца в начале испытания и напротив термопары печи (см.

рисунки 1

и

2

).

C.3. Метод испытания

Испытание проводят в соответствии с описанием в

разделе 7

и записывают показания температуры, измеренной обеими термопарами на протяжении всего испытания.

Примечание. В некоторых случаях в центре образца термопара не предоставляет какой-либо дополнительной информации, и в этих случаях нет необходимости ее использовать. Это можно отнести к материалам, которые термически нестабильны.

Дополнительно к наблюдениям, которые требуется проводить согласно

7.5

, необходимо фиксировать:

a) максимальную температуру термопары, размещаемой в центре образца, T

C(max)

;

b) конечную температуру термопары, размещаемой в центре образца, T

C(final)

;

c) максимальную температуру поверхностной термопары образца T

S(max)

;

d) конечную температуру термопары, размещаемой на поверхности образца, T

S(final)

.

Максимальные и конечные температуры термопар, размещаемых в центре и на поверхности образца соответственно, определены в

7.5.3

для T

max

и T

f

.

Подъем температуры в градусах Цельсия рассчитывают из показаний температуры, записанных двумя термопарами для каждого образца, следующим образом:

a) термопара, размещаемая в центре образца:

b) термопара, размещаемая на поверхности образца:

(справочное)

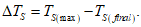

D.1. Стабилизация начальной температуры

Критерии, определяющие стабилизацию начальной температуры, см. в

7.2.4

. Спустя 10 мин должны быть достигнуты следующие условия:

- средняя температура T

avg

= (750 +/- 5) °C;

- |T - T

avg

| <= 10 °C;

- отклонение (линейная регрессия) <= 2 °C;

- средняя температура 750,4 °C;

- максимальное отклонение температуры 4,3 °C;

- смещение 0,7 °C.

Пример стабилизации начальной температуры приведен на рисунке D.1.

1 - температура, °C; 2 - время, (с)

В соответствии с определением начальной температуры, данным в

7.5.3

, T

i

= T

avg

.

Это показано на примере, изображенном на

рисунке D.1

: T = 750,4 °C.

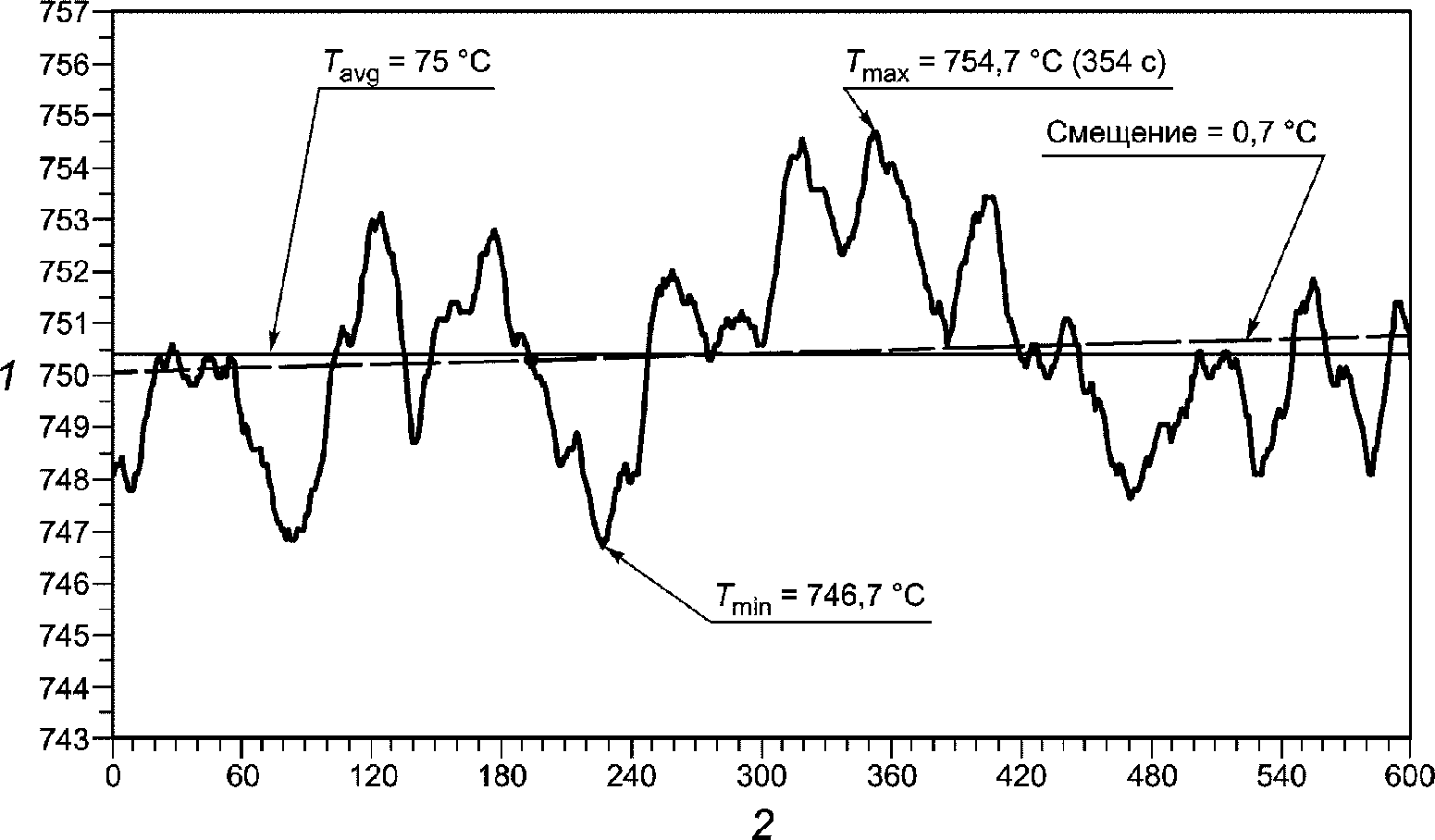

D.2. Стабилизация конечной температуры

Если критерий стабилизации достигается в течение 30 мин, то испытание завершают спустя 30 мин. Если критерий стабилизации достигается в течение от 30 до 60 мин, то это время должно быть концом испытания. Если критерий стабилизации не достигается, то испытание следует завершить спустя 60 мин.

Критерий стабилизации достигается тогда, когда отклонение (линейная регрессия) температуры, рассчитанное с интервалами 5 мин, не превышает 2 °C в течение 10 мин.

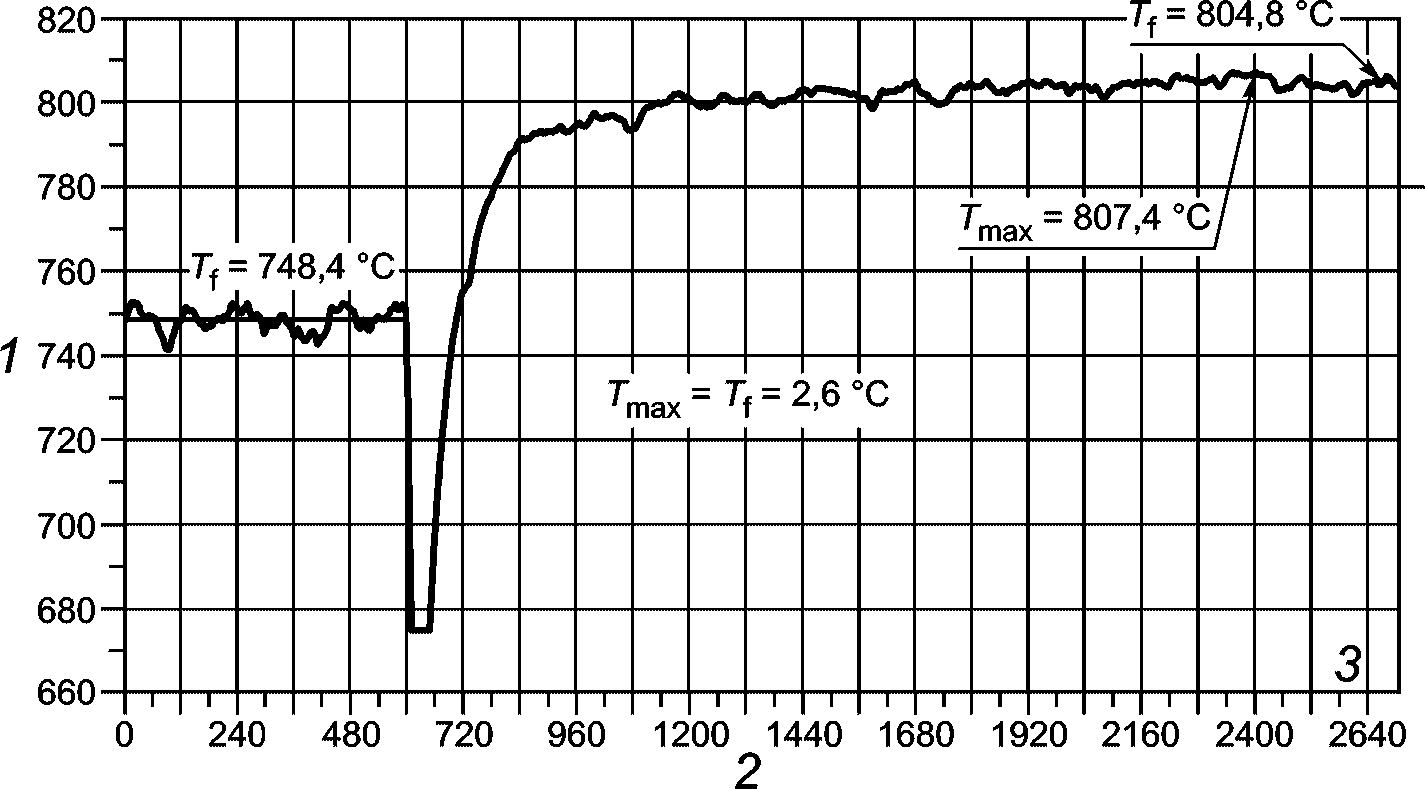

Пример стабилизации конечной температуры приведен на

рисунке D.2

и в

таблице D.1

.

1 - температура °C; 2 - время, с; 3 - смещение

[20 мин - 30 мин] = 2,76 °C; 4 - смещение

[25 мин - 35 мин] = 2,15 °C; 5 - смещение

[30 мин - 40 мин] = 2,80 °C; 6 - смещение

[35 мин - 45 мин] = 0,84 °C; 7 - время окончания

испытания, равное 45 мин

Таблица D.1

|

Пример

|

Окончание испытания, мин

|

T

i

, °C

|

T

max

, °C

|

T

f

, °C

|

T

max

- T

f

, °C

|

|

Рисунок D.3

|

30

|

750,4

|

877,8

|

802,3

|

75,5

|

|

Рисунок D.4

|

45

|

748,4

|

807,4

|

804,8

|

2,6

|

Отклонение (линейная регрессия) температуры в интервале от 35 до 45 мин (в течение 10 мин) меньше, чем 2 °C. Поэтому критерий стабилизации конечной температуры достигается через 45 мин, и, таким образом, время окончания испытания - 45 мин.

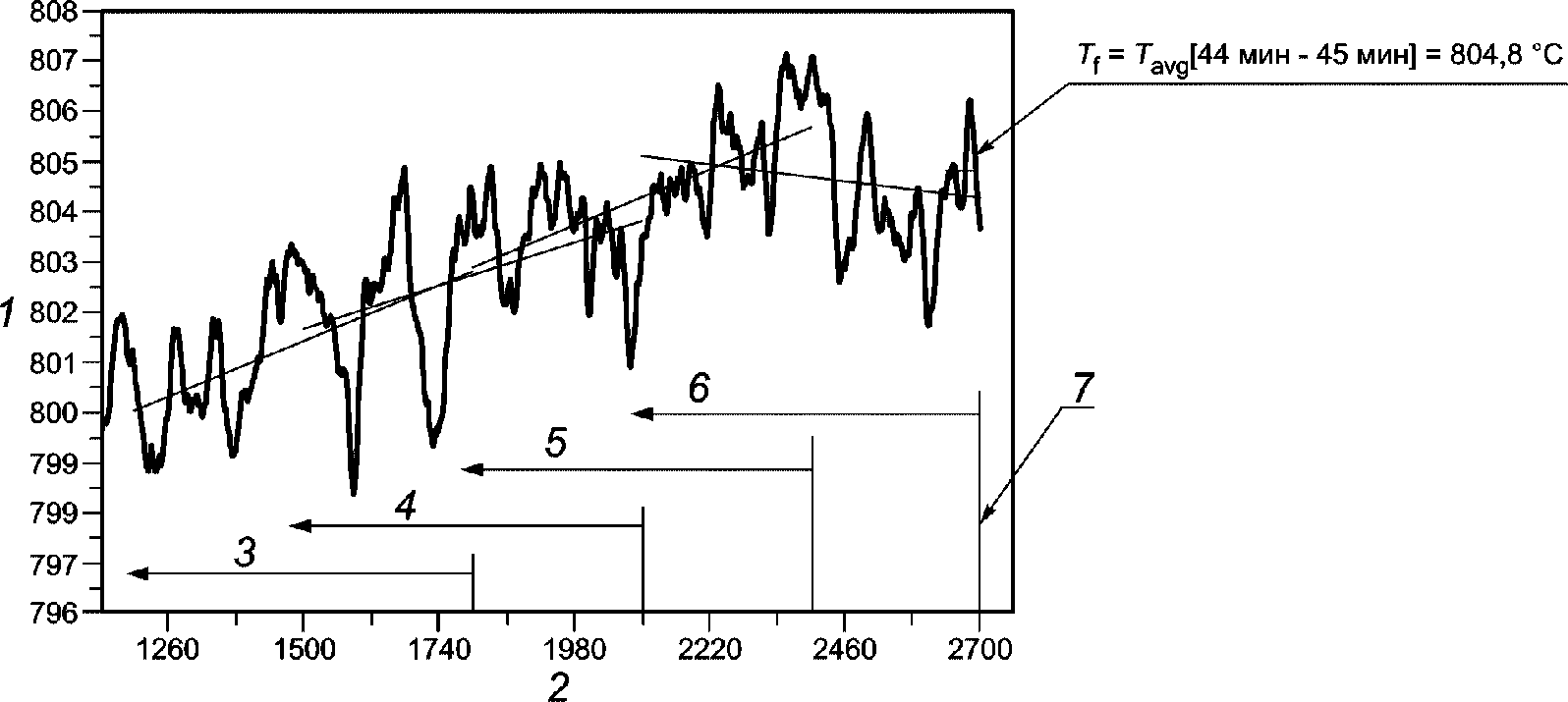

D.3. Определение подъема температуры

Информация, касающаяся подъема температуры, указана в

8.3

и получена из расчета T

max

и T

f

в градусах Цельсия. Это проиллюстрировано двумя типичными примерами записи температуры на

рисунках D.3

и

D.4

, результаты которых объединены в

таблице D.1

.

1 - температура, °C; 2 - время, с; 3 - время окончания

испытания, равное 30 мин

1 - температура, °C; 2 - время, с; 3 - время окончания

испытания, равное 45 мин

(справочное)

И РЕГИОНАЛЬНОГО СТАНДАРТОВ ССЫЛОЧНЫМ НАЦИОНАЛЬНЫМ

СТАНДАРТАМ РОССИЙСКОЙ ФЕДЕРАЦИИ

Таблица ДА.1

|

Обозначение ссылочного международного, регионального стандарта

|

Степень соответствия

|

Обозначение и наименование соответствующего национального стандарта

|

|

ЕН 13238:2010

|

-

|

<*>

|

|

ИСО 13943:2008

|

-

|

<*>

|

|

МЭК 60584-2:1982

|

-

|

<*>

|

|

<*> Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов.

|

||