СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

В данном виде документ опубликован не был.

Первоначальный текст документа опубликован в издании

М.: ГУГПС и ВНИИПО МВД России, 2000.

Информацию о публикации документов, создающих данную редакцию, см. в справке к этим документам.

Примечание к документу

Изменения и дополнения

, утв. Приказом МЧС РФ от 30.12.2002 N 54, введены в действие с 1 марта 2003 года.

Название документа

"НПБ 157-99. Боевая одежда пожарного. Общие технические требования. Методы испытаний"

(утв. Приказом ГУГПС МВД РФ от 12.08.1999 N 61)

(ред. от 30.12.2002)

"НПБ 157-99. Боевая одежда пожарного. Общие технические требования. Методы испытаний"

(утв. Приказом ГУГПС МВД РФ от 12.08.1999 N 61)

(ред. от 30.12.2002)

Приказом ГУГПС МВД РФ

от 12 августа 1999 г. N 61

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

БОЕВАЯ ОДЕЖДА ПОЖАРНОГО.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

SPECIAL CLOTHING FOR FIRE-FIGHTER.

GENERAL TECHNICAL REQUIREMENTS. TEST METHODS

НПБ 157-99*

|

Список изменяющих документов

(в ред. Изменений, утв. Приказом ГУГПС МВД РФ

от 08.12.1999 N 96,

Изменений

, утв. Приказом

ГУГПС МВД РФ от 25.12.1999 N 101,

Изменений и дополнений

, утв.

Приказом МЧС РФ от 30.12.2002 N 54)

|

Дата введения

1 октября 1999 года

Разработаны Федеральным государственным учреждением "Всероссийский орден "Знак Почета" научно-исследовательский институт противопожарной обороны Министерства внутренних дел Российской Федерации" (ФГУ ВНИИПО МВД России) (Н.П. Копылов, В.И. Логинов, А.В. Капранов, С.Ю. Семенов).

Внесены ФГУ ВНИИПО МВД России.

Подготовлены к утверждению отделом пожарной техники и вооружения Главного управления Государственной противопожарной службы Министерства внутренних дел Российской Федерации (ГУГПС МВД России) (А.И. Жук, Д.П. Игнатьев, В.В. Кудаленкин).

Утверждены и введены в действие Приказом ГУГПС МВД России от 12 августа 1999 г. N 61.

Дата введения в действие 1 октября 1999 г.

Подготовлены с учетом изменений, утвержденных Приказами ГУГПС МВД России от 8 декабря 1999 г. N 96 и от 25 декабря 1999 г. N 101.

1. Настоящие нормы определяют общие технические требования, методы испытаний, правила и порядок оценки качества боевой одежды пожарного (БОП), а также материалов и тканей, применяемых для ее изготовления.

2. Настоящие нормы распространяются на выпускаемую, вновь разработанную и приобретенную за рубежом БОП, предназначенную для оснащения подразделений Государственной противопожарной службы (ГПС) МВД России.

3. Нормы не распространяются на специальную одежду пожарного изолирующего типа, специальную одежду пожарного для защиты от повышенных тепловых воздействий, изготовленную из материалов с металлизированным покрытием, а также на средства индивидуальной защиты рук, ног, головы, органов дыхания, зрения и слуха.

4. Настоящие нормы могут применяться при сертификационных испытаниях в Системе сертификации в области пожарной безопасности.

5. В настоящих нормах применяют следующие термины с соответствующими определениями:

5.1. Боевая одежда пожарного - одежда, предназначенная для защиты тела человека от опасных и вредных факторов окружающей среды, возникающих при тушении пожаров и проведении связанных с ними первоочередных аварийно-спасательных работ, а также от неблагоприятных климатических воздействий.

5.2. Фурнитура боевой одежды пожарного - детали и комплектующие изделия (в том числе из металла и пластмасс), используемые в качестве застежек, дополнительных креплений и отделки БОП.

5.3. Материал верха боевой одежды пожарного - наружный слой пакета материалов, используемых для изготовления БОП, который обеспечивает защиту тела пожарного от высоких температур окружающей среды, тепловых потоков, открытого пламени, контакта с нагретыми поверхностями, физико-механических воздействий, воды и агрессивных сред.

5.4. Водонепроницаемый слой боевой одежды пожарного - слой, который входит в состав пакета материалов, используемых для изготовления БОП, и предназначен для защиты теплоизоляционной подкладки БОП от проникновения воды, растворов с добавками поверхностно-активных веществ и агрессивных сред.

5.5. Теплоизоляционная подкладка боевой одежды пожарного - слой, который входит в состав пакета материалов, используемых для изготовления БОП, обладает низкой теплопроводностью и предназначен для защиты от конвективного тепла, а также от неблагоприятных климатических воздействий.

6*. Перечень использованных в настоящих нормах стандартов приведен в

Приложении 1

.

--------------------------------

<*> Звездочкой помечены пункты, в которые внесены изменения, утвержденные Приказом ГУГПС МВД России от 8 декабря 1999 г. N 96 и от 25 декабря 1999 г. N 101.

7. Конструктивное исполнение БОП, а также материалы и фурнитура, применяемые для ее изготовления, должны отвечать требованиям настоящих норм.

8*

. Продукция, изготавливаемая отечественными предприятиями, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она в установленном порядке прошла все стадии и этапы разработки, предусмотренные

ГОСТ Р 15.201

,

ГОСТ 2.103

, все виды испытаний (включая межведомственные приемочные), имеет полный комплект конструкторской документации на серийное производство с присвоенной в установленном порядке литерой "А", согласованной с государственным заказчиком пожарно-технической продукции.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

Продукция, импортируемая российским потребителям, допускается к проведению сертификационных испытаний в области пожарной безопасности, если она сопровождается эксплуатационной документацией, которая должна быть оформлена на русском языке по

ГОСТ 2.601

и одобрена государственным заказчиком пожарно-технической продукции.

Экспертиза конструкторской документации обязательна при организации и проведении сертификационных испытаний в области пожарной безопасности.

9. Предприятия, изготавливающие БОП, должны иметь лицензию на ее производство, выданную ГУГПС.

10. Материалы (ткани) и фурнитура БОП не должны оказывать вредного и раздражающего воздействия на организм человека при ее изготовлении и эксплуатации. Материал верха должен иметь сертификат пожарной безопасности и гигиенический паспорт (сертификат) или разрешение Минздрава России на его применение <*>.

--------------------------------

<*> Брезент со специальными пропитками допускается использовать в качестве материала верха БОП без сертификата пожарной безопасности.

11. БОП подразделяют по уровню защиты от тепловых воздействий:

БОП I уровня должна защищать от высокой температуры, тепловых потоков большой интенсивности и возможных выбросов пламени при работе в экстремальных ситуациях, возникающих при тушении пожара, проведении разведки и спасании людей. Она должна изготавливаться из термостойких тканей со специальными пропитками или покрытиями;

БОП II уровня должна защищать от повышенных температур и тепловых потоков и изготавливаться из брезента со специальными пропитками либо из других материалов, не уступающих брезенту по своим характеристикам;

БОП III уровня должна защищать от тепловых воздействий невысокой интенсивности и изготавливаться из искусственной кожи.

12. БОП должна использоваться в климатических зонах с температурой окружающей среды от минус 40 до 40 °С.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

13. Исключен с 1 марта 2003 года. -

Изменения и дополнения

, утв. Приказом МЧС РФ от 30.12.2002 N 54.

14. Конструкция БОП должна обеспечивать возможность ее использования со снаряжением пожарного: пожарным спасательным поясом, пожарной каской; средствами индивидуальной защиты органов зрения и дыхания пожарного; пожарно-техническим вооружением; радиостанцией; специальной пожарной обувью; средствами защиты рук; средствами локальной защиты и теплоотражательным комплектом, выпускаемыми по нормативной документации, согласованной с ГУГПС.

15. Пакет материалов и тканей, используемых для изготовления БОП, должен состоять из материала верха, водонепроницаемого слоя, съемной теплоизоляционной подкладки и подкладочной ткани. Допускается совмещать водонепроницаемый слой со съемной теплоизоляционной подкладкой или материал верха с водонепроницаемым слоем (материал с полимерным пленочным покрытием).

16. БОП следует изготавливать двух видов: для начальствующего и рядового состава ГПС. Различаются эти виды БОП использованием конструктивных элементов (полосы, нашивки, кокетки и т.п.). Рекомендуемые отличия для начальствующего состава: удлиненная куртка, накладки и нашивки в верхней части рукавов куртки.

17. БОП каждого вида должна изготавливаться не менее трех условных размеров.

18. Конструкция БОП должна включать в себя куртку и брюки (полукомбинезон). Конструкция брюк (полукомбинезона) должна обеспечивать возможность надевать их (его), не снимая специальной пожарной обуви.

19. Конструкция БОП, используемые материалы и фурнитура должны препятствовать проникновению в подкостюмное пространство воды, поверхностно-активных веществ, агрессивных сред и предохранять от климатических и тепловых воздействий.

20. Конструкция БОП и применяемая фурнитура должны позволять пожарному надевать одежду по тревоге в течение времени, оговоренного в Нормативах по пожарно-строевой подготовке.

21. Конструкция БОП и используемые материалы должны позволять пожарному эффективно выполнять все виды деятельности при тушении пожаров и проведении связанных с ними первоочередных аварийно-спасательных работ в соответствии с Наставлением по пожарно-строевой подготовке.

23. Фурнитура, крепящаяся на материале верха БОП, не должна соприкасаться с внутренней поверхностью теплоизоляционного слоя.

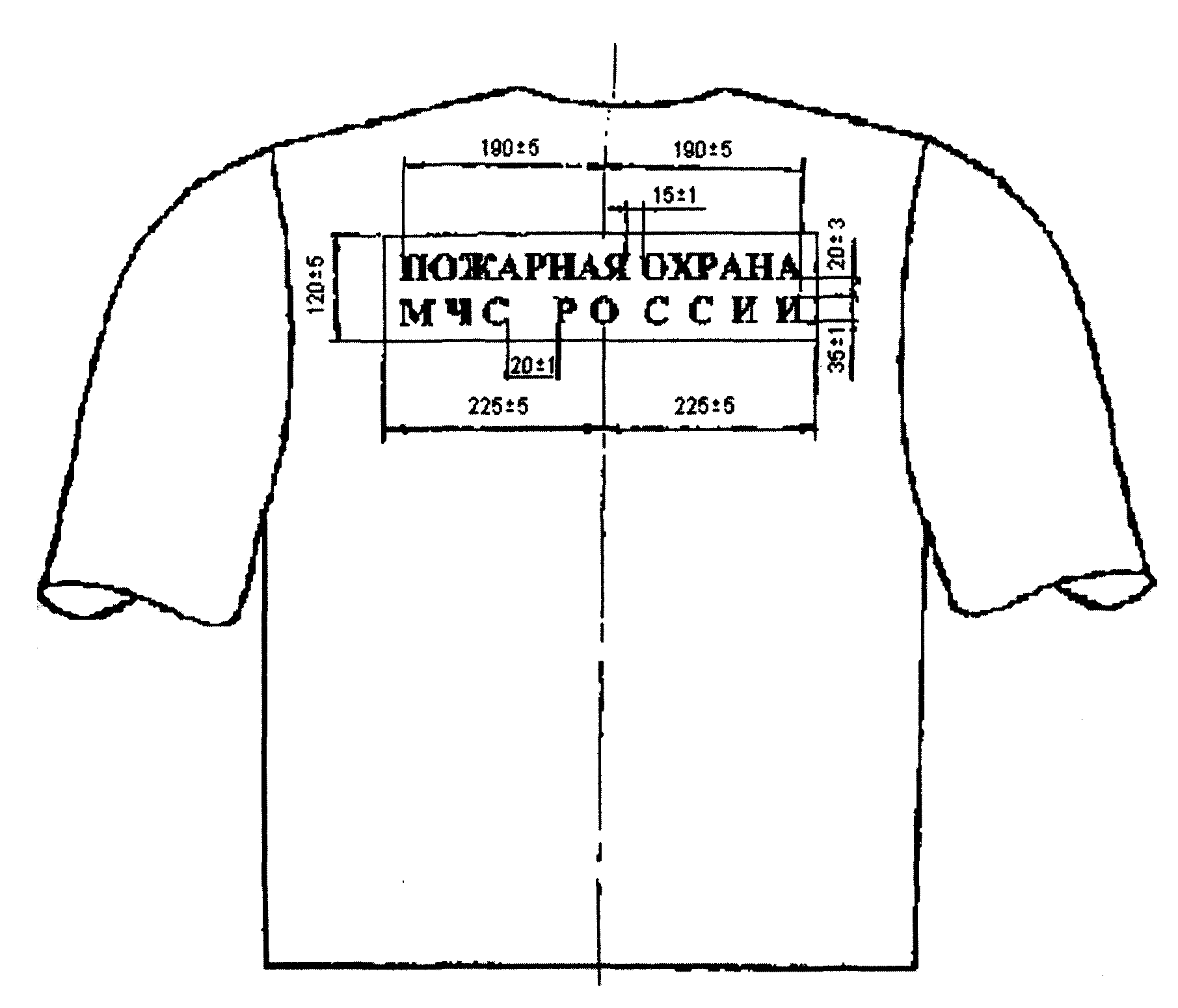

24. БОП должна иметь накладки в виде полос шириной не менее 50 мм с флуоресцентными (светоотражающими) и люминесцентными покрытиями.

Накладки должны располагаться на уровне плечевого пояса в области груди и спины, а также в виде непрерывных кольцевых лент по низу куртки и брюк (полукомбинезона) и на рукавах.

Площадь накладок на куртке должна составлять не менее 0,200 м2, в области груди и спины не менее 0,080 м2.

Площадь накладок на брюках (полукомбинезоне) должна составлять не менее 0,052 м2 (по 0,026 м2 спереди и сзади).

Площадь флуоресцентного и люминесцентного покрытий должна быть одинакова.

Таблица 1

┌─────────────────────────┬──────────┬────────────┬──────────────┐

│ Наименование показателя │ Значение │ Метод │ Примечание │

│ │показателя│ испытаний │ │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│постсвечения, мин, │ │стоящих норм│люминесцентным│

│не менее │ │ │покрытием │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│2. Морозостойкость, °С, │ минус 40 │ ГОСТ 15162 │ │

│не выше │ │ │ │

├─────────────────────────┼──────────┼────────────┼──────────────┤

Взамен ГОСТ 8978-75

Приказом

Ростехрегулирования от 04.11.2004

N 62-ст с 1 сентября 2005 года введен в действие

ГОСТ 8978-2003

.

│3. Устойчивость к много- │ 300000 │ ГОСТ 8978 │ │

│кратному изгибу, циклов, │ │ │ │

│не менее │ │ │ │

│(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от│

│30.12.2002 N 54) │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│4. Кислородный индекс, % │ 26 │

п. 43

на- │ │

│(об.), не менее │ │стоящих норм│ │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│5. Устойчивость к воздей-│ 240 │

п. 38

на- │ │

│ствию теплового потока │ │стоящих норм│ │

│5 кВт/м2, с, не менее │ │ │ │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│6. Устойчивость к воздей-│ 5 │

п. 39

на- │ │

│ствию открытого пламени, │ │стоящих норм│ │

│с, не менее │ │ │ │

├─────────────────────────┼──────────┼────────────┼──────────────┤

│7. Устойчивость к воздей-│ 180 │

п. 41

на- │ │

│ствию температуры окружа-│ │стоящих норм│ │

│ющей среды 200 °С, с, не │ │ │ │

│менее │ │ │ │

├─────────────────────────┴──────────┴────────────┴──────────────┤

│воздействий. │

└────────────────────────────────────────────────────────────────┘

27. В конструкции БОП должен предусматриваться капюшон (для рядового состава по согласованию с заказчиком). Размеры капюшона должны обеспечивать его использование с пожарной каской.

28. БОП должна иметь воротник-стойку высотой не менее 100 мм. По линии стойки воротника с внутренней стороны должна быть настрочена накладка из ткани, удовлетворяющей соответствующим физиолого-гигиеническим и эксплуатационным требованиям (не должна оказывать вредного и раздражающего действия на кожу человека).

29. На куртке БОП должен быть предусмотрен карман для радиостанции (для рядового состава по согласованию с заказчиком). При этом все наружные карманы должны иметь застегивающиеся клапаны и отверстия для стока воды.

31. Куртка с центральной бортовой застежкой должна иметь водозащитный клапан.

32. Все швы на БОП должны выполняться в соответствии с требованиями

ГОСТ 29122

. При использовании в качестве материала верха БОП материала с полимерным пленочным покрытием необходимо проводить герметизацию швов.

33. В случае применения для изготовления БОП воздухонепроницаемых материалов в одежде должны быть предусмотрены вентиляционные отверстия.

34. Цветовое решение БОП должно обеспечивать хорошее эстетическое восприятие, возможность быстрого визуального обнаружения пожарного в условиях ограниченной видимости (задымление, слабое освещение и т.п.).

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

Требования, предъявляемые к теплофизическим показателям материалов и тканей БОП, изложены в табл. 2.

Таблица 2

┌──────────────────────────────┬───────────────────────┬────────────┬────────────┐

│ Наименование │ Значение показателя │Метод испы- │ Примечание │

│ показателя ├───────┬───────┬───────┤таний (номер│ │

│ │ I │ II │ III │пункта нас- │ │

│ │уровня │уровня │уровня │тоящих норм)│ │

│ │защиты │защиты │защиты │ │ │

├──────────────────────────────┼───────┼───────┼───────┼────────────┼────────────┤

│теплового потока: │ │ │ │ │проводят на │

│5,0 кВт/м2, с, не менее │ 240 │ 240 │ 240 │

п. 38

│пакете │

│40,0 кВт/м2, с, не менее │ 5 │ - │ - │

п. 38

│материалов │

├──────────────────────────────┼───────┼───────┼───────┼────────────┤ │

│открытого пламени, с, не менее│ │ │ │ │ │

├──────────────────────────────┼───────┼───────┼───────┼────────────┼────────────┤

│3. Теплопроводность при │ 0,06 │ 0,06 │ 0,06 │

п. 40

│Испытания │

│температуре 50 ... 150 °С, │ │ │ │ │проводят на │

│Вт/м x °С, не более │ │ │ │ │теплоизоля- │

│ │ │ │ │ │ционной │

│ │ │ │ │ │подкладке │

├──────────────────────────────┼───────┼───────┼───────┼────────────┼────────────┤

│4. Устойчивость к воздействию │ │ │ │ │Испытания │

│температуры окружающей среды: │ │ │ │ │проводят на │

│до 300 °С, с, не менее │ 300 │ - │ - │

п. 41

│материале │

│до 200 °С, с, не менее │ - │ 240 │ 180 │

п. 41

│верха │

├──────────────────────────────┼───────┼───────┼───────┼────────────┤ │

│5. Устойчивость к контакту с │ 7 │ 3 │ - │

п. 42

│ │

│нагретыми до +400 °С твердыми │ │ │ │ │ │

│поверхностями, с, не менее │ │ │ │ │ │

├──────────────────────────────┼───────┼───────┼───────┼────────────┼────────────┤

│6. Кислородный индекс, % │ 28 │ 26 │ 26 │

п. 43

│ │

│(об.), не менее │ │ │ │ │ │

├──────────────────────────────┴───────┴───────┴───────┴────────────┴────────────┤

│зажигании. │

└────────────────────────────────────────────────────────────────────────────────┘

36.1. Масса БОП I уровня в комплекте должна быть не более 5 кг. Для БОП II и III уровней масса должна составлять не более 6,5 кг. Массу комплекта определяют по

п. 47.

36.2. Требования, предъявляемые к физико-механическим показателям материалов и тканей БОП, изложены в табл. 3.

Таблица 3

┌──────────────────────────────┬───────────────────────┬────────────┬────────────┐

│ Наименование │ Значение показателя │ Метод │ Примечание │

│ показателя ├───────┬──────┬────────┤ испытаний │ │

│ │ I │ II │ III │ │ │

│ │уровня │уровня│ уровня │ │ │

│ │защиты │защиты│ защиты │ │ │

├──────────────────────────────┼───────┼──────┼────────┼────────────┼────────────┤

│г/м2, не более │ │ │ │ ГОСТ 17073 │проводят на │

│ │ │ │ │ │материале │

│ │ │ │ │ │верха │

├──────────────────────────────┼───────┼──────┼────────┼────────────┤ │

│2. Разрывная нагрузка: │ │ │ │ │ │

│- по основе, Н, не менее │ 1000 │ 700 │ 600 │

ГОСТ 3813

, │ │

│- по утку, Н, не менее │ 800 │ 600 │ 600 │ ГОСТ 17316 │ │

├──────────────────────────────┼───────┼──────┼────────┼────────────┤ │

│3. Сопротивление раздиранию: │ │ │ │ │ │

│- по основе, Н, не менее │ 80 │ 60 │ 30 │

ГОСТ 3813

, │ │

│- по утку, Н, не менее │ 60 │ 60 │ 30 │ ГОСТ 17074 │ │

├──────────────────────────────┼───────┼──────┼────────┼────────────┤ │

│4. Усадка после намокания и │ 2,5 │ 5 │ - │

ГОСТ 8710

, │ │

│высушивания, %, не более │ │ │ │ ГОСТ 8972 │ │

├──────────────────────────────┼───────┼──────┼────────┼────────────┤ │

│5. Усадка после нагревания, │ 5 │ 2,5 │ - │

п. 41

на- │ │

│%, не более │ │ │ │стоящих норм│ │

├──────────────────────────────┼───────┼──────┼────────┼────────────┼────────────┤

Взамен ГОСТ 8978-75

Приказом

Ростехрегулирования от 04.11.2004

N 62-ст с 1 сентября 2005 года введен в действие

ГОСТ 8978-2003

.

│6. Устойчивость к многократ- │ - │ - │ 300000 │ ГОСТ 8978 │Для материа-│

│ному изгибу, циклов, не менее │ │ │ │ │лов с поли- │

├──────────────────────────────┼───────┼──────┼────────┼────────────┤мерным │

│7. Морозостойкость, °С, │ - │ - │минус 40│ ГОСТ 15162 │пленочным │

│не выше │ │ │ │ │покрытием │

├──────────────────────────────┼───────┼──────┼────────┼────────────┼────────────┤

│8. Водонепроницаемость, │ 1000 │ 1000 │Водоне- │

п. 44

на- │Испытания │

│мм вод. ст., не менее │ │ │проница-│стоящих │проводят на │

│ │ │ │ем │норм │материале │

│ │ │ │ │ │верха и │

│ │ │ │ │ │водонепрони-│

│ │ │ │ │ │цаемом слое │

├──────────────────────────────┼───────┼──────┼────────┼────────────┼────────────┤

│9. Устойчивость к воздействию │ 80 │ - │ 80 │ EN 368 │Испытания │

│слабых (до 20%) кислот и щело-│ │ │ │ │проводят на │

│чей (H SO , НСl, КОН, NaOH), │ │ │ │ │пакете │

│ 2 4 │ │ │ │ │материалов │

│объем стока при нулевом про- │ │ │ │ │ │

│никновении, %, не менее │ │ │ │ │ │

└──────────────────────────────┴───────┴──────┴────────┴────────────┴────────────┘

36.3. Материал верха должен иметь устойчивую окраску. Он не должен менять цвет в процессе эксплуатации и при стирке

(п. 46).

37.1. Число и размеры образцов для различных типов испытаний должны определяться соответствующими нормативными документами (стандартами, техническими условиями, методиками). Допуск на линейные размеры образцов определяется применяемыми средствами измерения.

37.2. Все образцы должны быть выдержаны в климатических условиях по

ГОСТ 10681

.

37.3. Образцы должны испытываться в помещении при нормальных климатических условиях.

(п. 37.3 введен

Изменениями и дополнениями

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

В качестве источника излучения используют радиационную панель размером 200 х 150 мм с нагревательным элементом из нихромовой проволоки.

Для измерения плотности теплового потока используют датчик типа "Гордон" с погрешностью измерений не более 8% и вторичный прибор с классом точности не менее 0,15.

Для измерения температуры на внутренней поверхности пакета материалов применяют три термоэлектрических преобразователя (типа ХК - хромель-копелевый или ХА - хромель-алюмелевый, ГОСТ Р 50431) с диаметром кабельной части не более 1,5 мм, которые устанавливают по окружности на расстоянии 5 мм от наружной поверхности датчика теплового потока под углом 120° друг к другу. Для закрепления преобразователи пришивают нитками в месте спая на длину не менее 5 мм. При этом обеспечивается экранирование преобразователей от окружающей среды при помощи металлизированной ткани толщиной (2 +/- 1) мм.

38.2.1. На испытания отбирают не менее 14 образцов (из них 6 вырезаны по основе, 8 - по утку) размером 220 х 70 мм.

Образцы должны состоять из пакета материалов, включающего в себя: материал верха, водонепроницаемый слой, теплоизоляционную подкладку и подкладочную ткань.

38.2.2. Для испытаний материала накладок отбирают 5 образцов размером 220 х 50 мм каждого вида (с флуоресцентными и люминесцентными покрытиями).

Включают радиационную панель и систему охлаждения. Прогревают радиационную панель в течение (25 +/- 5) мин.

Поднимают защитную заслонку для обеспечения доступа теплового потока к датчику. Отодвигают датчик от радиационной панели на расстояние, при котором значение теплового потока на наружной поверхности образца равняется 5,0 кВт/м2.

Опускают заслонку.

Закрепляют испытываемый образец на рамке с помощью зажима и устройства натяжения.

Поднимают заслонку и выдерживают образец под действием теплового потока установленной плотности в течение 240 с.

Измеряют плотность теплового потока, прошедшего через образец, и температуру на внутренней поверхности образца <*>.

--------------------------------

<*> При испытаниях накладок тепловой поток и температуру не измеряют.

Изменяя расстояние между радиационной панелью и датчиком с образцом для обеспечения плотности теплового потока 40,0 кВт/м2, в течение нормированного времени (5 с) проводят испытания в той же последовательности.

Для каждого значения плотности теплового потока рассчитывают среднеарифметическое значение температуры по показаниям трех термоэлектрических преобразователей.

38.4.1. Пакет материалов БОП считают выдержавшим испытания, если на всех образцах не произошло:

разрушения наружной поверхности материала верха (оплавления, обугливания, прогара и т.д.);

отслоения покрытия от тканевой основы (для материалов с полимерным пленочным покрытием);

воспламенения;

увеличения среднеарифметического значения температуры на внутренней поверхности пакета материалов БОП до значений, превышающих 50 °С, в нормированное время;

абзац исключен с 1 марта 2003 года. -

Изменения и дополнения

, утв. Приказом МЧС РФ от 30.12.2002 N 54;

снижения физико-механических показателей (разрывная нагрузка и сопротивление раздиранию по

ГОСТ 3813

, для материалов с полимерным пленочным покрытием по ГОСТ 17316 и ГОСТ 17074) материала верха более, чем на 20% от нормативного значения.

38.4.2. Материал накладок считают выдержавшим испытания, если на всех образцах не произошло:

разрушения наружной поверхности (оплавления, обугливания, прогара и т.д.);

отслоения покрытия от тканевой основы (для материалов с полимерным пленочным покрытием);

воспламенения.

открытого пламени

Устойчивость к воздействию открытого пламени проверяется на основании ISO 6941, в который внесены следующие изменения:

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

39.1. Размеры образцов 140 х 60 мм. Размеры между установочными шпильками прямоугольной рамки 110 х 40 мм.

39.2. При поверхностном зажигании испытания проводят на пакете материалов БОП, состоящем из материала верха, водонепроницаемого слоя, теплоизоляционной подкладки и подкладочной ткани.

39.3. При кромочном зажигании испытания проводят на материале верха. В случае испытаний материала с внутренним (наружным) полимерным пленочным покрытием край образца подгибают полимерным покрытием внутрь (наружу) на величину не менее 50 мм и прошивают термостойкими нитками по периметру либо зажимают стальными зажимами.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

Аналогично проводят испытания двусторонних смесовых тканей.

39.4. Для испытаний материала накладок отбирают образцы размером 140 х 50 мм каждого вида (с флуоресцентными и люминесцентными покрытиями).

Материал верха и накладок БОП считают выдержавшими испытания, если время остаточного горения и время остаточного тления составило не более 2 с, а также отсутствуют разрушения (при поверхностном зажигании) материалов теплоизоляционной подкладки (обугливание, прогар и т.п.).

39.6. Те же результаты испытаний должны наблюдаться и после пяти стирок материала верха (для материалов без полимерного пленочного покрытия) по методу, изложенному в

п. 46.

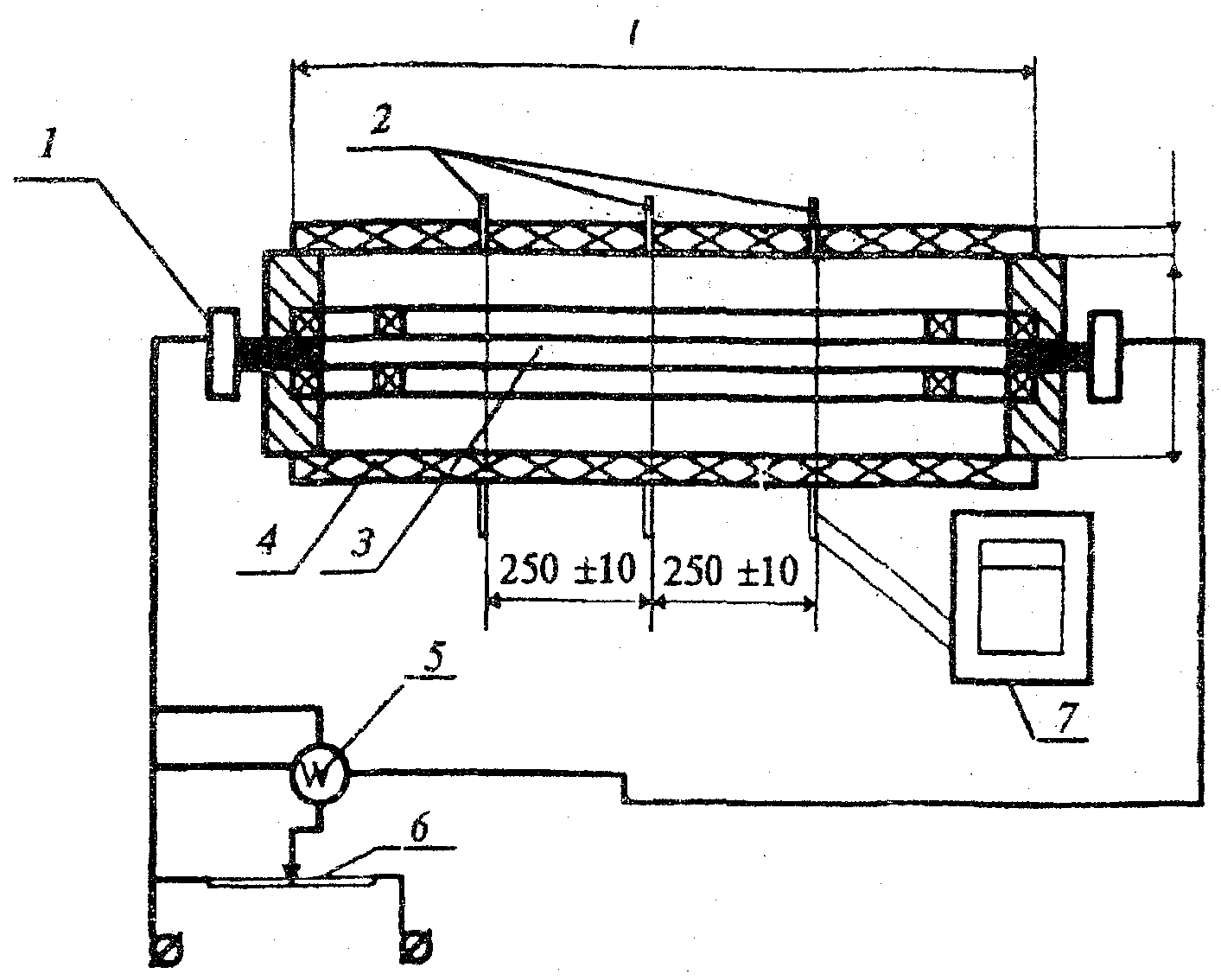

Испытания проводят на лабораторной установке (рис. 1).

теплопроводности материалов БОП:

1 - токопроводящая втулка; 2 - термоэлектрические

преобразователи; 3 - электронагреватель; 4 - испытываемый

материал; 5 - прибор контроля мощности (А, V);

6 - автотрансформатор; 7 - потенциометр

В качестве рабочего участка используют цилиндрическую трубу длиной l, превышающей наружный диаметр d не менее чем в 9 раз, на которой закрепляют испытываемый образец толщиной

. В трубе находится электронагреватель, который центрируют фторопластовыми шайбами. Нагреватель представляет собой тонкостенную нержавеющую трубку, в которую с обоих концов запрессованы медные вставки. Мощность нагревателя регулируют лабораторным автотрансформатором. Измерение напряжения и силы тока нагревателя проводят приборами с классом точности не менее 0,2.

. В трубе находится электронагреватель, который центрируют фторопластовыми шайбами. Нагреватель представляет собой тонкостенную нержавеющую трубку, в которую с обоих концов запрессованы медные вставки. Мощность нагревателя регулируют лабораторным автотрансформатором. Измерение напряжения и силы тока нагревателя проводят приборами с классом точности не менее 0,2.

Измерение температуры проводят шестью термоэлектрическими преобразователями (типа ХК - хромель-копель или ХА - хромель-алюмель, ГОСТ Р 50431) с диаметром кабельной части не более 1,5 мм. Размещение термоэлектрических преобразователей показано на

рис. 1,

а крепление осуществляют следующим образом:

на материале их пришивают в месте спая на длину не менее 5 мм и закрывают куском бязи (поверхностной плотностью 250 г/м2) или материалом верха на всю длину цилиндрической трубы;

на металлической трубе их зачеканивают в специальный желоб на глубину 3 мм и длину не менее 5 мм.

Термоэлектрические преобразователи выводят на вторичный прибор с классом точности не менее 0,5.

На испытания отбирают три образца теплоизоляционной подкладки размерами: длиной l, равной длине трубы, и шириной, равной длине окружности трубы с диаметром d (см.

рис. 1).

При этом толщина теплоизоляционной подкладки не должна превышать 6 мм. Если толщина более 6 мм, то значение коэффициента теплопроводности определяют для каждого слоя теплоизоляционной подкладки в отдельности и оно не должно превышать нормативного значения (табл. 2,

п. 3)

для каждого слоя.

Включают установку и создают первоначальный стационарный тепловой поток. Тепловой поток считается стационарным, если значения температуры во всех шести точках измерения остаются неизменными (в пределах 2 °С) на протяжении не менее 10 мин. Кроме этого разница значений температуры между тремя термоэлектрическими преобразователями на металлической трубе, а также между тремя термоэлектрическими преобразователями на материале должна быть не более 12 °С. При достижении стационарного режима фиксируют показания температур.

Далее повторяют испытания при значениях мощности электронагревателя, отличающихся от первоначальных на (10 +/- 2) Вт и (20 +/- 2) Вт соответственно.

Коэффициент теплопроводности определяют по формуле

,

,

где Q - стационарный тепловой поток, принимаемый равным мощности нагревателя, Вт; l - длина цилиндрической трубы, м;

- толщина слоя испытываемого образца, м, измеряемая с погрешностью не более +/- 0,001 м; d - наружный диаметр цилиндрической трубы, м;

- толщина слоя испытываемого образца, м, измеряемая с погрешностью не более +/- 0,001 м; d - наружный диаметр цилиндрической трубы, м;

- среднеарифметическое значение температуры на внутренней поверхности слоя (принимается температура поверхности трубы), °С;

- среднеарифметическое значение температуры на внутренней поверхности слоя (принимается температура поверхности трубы), °С;

- среднеарифметическое значение температуры на внешней поверхности слоя, °С.

- среднеарифметическое значение температуры на внешней поверхности слоя, °С.

Подставляя полученные значения в формулу, определяют коэффициент теплопроводности для каждого из трех стационарных режимов испытания.

За коэффициент теплопроводности принимают среднеарифметическое значение трех режимов.

температуры окружающей среды до 300 °С

и усадки после нагревания

41.1.1. На испытания отбирают не менее 14 образцов материала верха (из них 6 вырезаны по основе и 8 - по утку), размером 220 х 70 мм. Образцы сшивают по короткой стороне и придают им форму цилиндра.

41.1.2. Для испытаний материала накладок отбирают 5 образцов размером 220 х 50 мм каждого вида (с флуоресцентными и люминесцентными покрытиями).

а) установка, представляющая собой электропечь с принудительной вентиляцией воздуха:

объем рабочей камеры, м3, не менее 0,01

рабочая температура, °С, не менее 300

погрешность регулирования температуры, °С,

не более +/- 5.

В случае использования электропечи с открытыми нагревательными элементами проводится экранирование образца от воздействия теплового потока;

б) секундомер с погрешностью измерения не более +/- 1 с;

в) термоэлектрический преобразователь (типа ХК - хромель-копелевый или ХА - хромель-алюмелевый, ГОСТ Р 50431) с диаметром кабельной части не более 1,5 мм, устанавливаемый на расстоянии не менее 50 мм от стенок. При этом обеспечивают его экранирование от окружающей среды при помощи колпачка из металлизированной кремнеземной ткани толщиной (2 +/- 1) мм;

г) вторичный прибор с классом точности не менее 0,5, на который выводят термоэлектрический преобразователь.

Доводят температуру в камере до нормативной. Открывают дверь камеры и устанавливают в нее образец, закрепленный на держателе таким образом, чтобы он висел в центре печи. Время установки образца не более 7 с. Закрывают дверцу и с этого момента отсчитывают время выдержки. По окончании нормативного времени открывают дверцу и вынимают образец.

Материалы считаются выдержавшими испытания, если на всех образцах не произошло:

разрушения наружной поверхности (оплавления, обугливания, прогара и т.д.);

отслоения покрытия от тканевой основы (для материалов с полимерным пленочным покрытием);

изменения линейных размеров (усадка не более 5%);

воспламенения;

снижения физико-механических показателей (разрывная нагрузка и сопротивление раздиранию по

ГОСТ 3813

, для материалов с полимерным пленочным покрытием по ГОСТ 17316 и ГОСТ 17074) материала верха более чем на 50% от нормативного значения <*>.

--------------------------------

<*> Только для материала верха, для материала накладок параметр не контролируют.

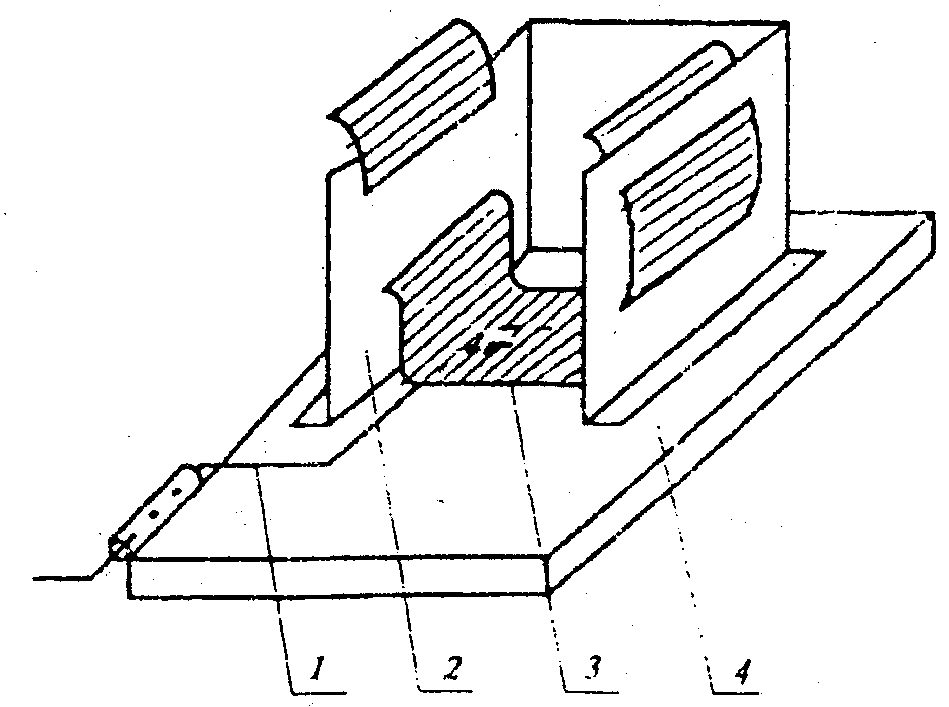

с нагретыми до 400 °С твердыми поверхностями

На испытания отбирают не менее 14 образцов из материала верха (из них 6 вырезаны по основе и 8 - по утку) размером 220 х 70 мм.

а) установка, представляющая собой электропечь:

объем рабочей камеры, м3, не менее 0,004

рабочая температура, °С, не менее 400

погрешность регулирования температуры, °С,

не более +/- 5;

б) секундомер с погрешностью измерения не более +/- 1 с;

в) контактирующая поверхность из керамических материалов;

г) термоэлектрический преобразователь (типа ХК-хромель-копелевый или ХА-хромель-алюмелевый, ГОСТ Р 50431) с диаметром кабельной части не более 1,5 мм, устанавливаемый таким образом, чтобы место его спая касалось контактирующей поверхности, как показано на

рис. 2.

При этом термоэлектрический преобразователь сверху экранируют от окружающей среды при помощи металлизированной кремнеземной ткани толщиной (2 +/- 1) мм;

д) вторичный прибор с классом точности не менее 0,5, на который выводят термоэлектрический преобразователь.

42.3. Методика испытаний

Доводят температуру контактирующей поверхности до нормативной и поддерживают ее в течение всего опыта. Открывают дверь камеры и устанавливают в нее образец, закрепленный на держателе (рис. 2). Держатель должен обеспечивать площадь соприкосновения образца с нагретой поверхностью не менее 0,002 м2. Время установки образца не более 7 с. Закрывают дверцу и с этого момента отсчитывают время выдержки. По окончании нормативного времени открывают дверцу и вынимают держатель с образцом.

1 - термоэлектрический преобразователь, 2 - держатель,

3 - исследуемый образец, 4 - керамическая пластина

Материал верха БОП считается выдержавшим испытания, если на всех образцах не произошло:

разрушения наружной поверхности (оплавления и прогара);

отслоения покрытия от тканевой основы (для материалов с полимерным пленочным покрытием);

воспламенения;

снижения физико-механических показателей (разрывная нагрузка и сопротивление раздиранию по

ГОСТ 3813

, для материалов с полимерным пленочным покрытием по ГОСТ 17316 и ГОСТ 17074) материала верха более чем на 50% от нормативного значения.

Кислородный индекс для материала верха БОП определяют по

ГОСТ 12.1.044

.

В случае испытаний материала с внутренним (наружным - искусственная кожа) полимерным пленочным покрытием край образца подгибают полимерным покрытием внутрь (наружу) на длину образца (140 мм) и прошивают термостойкими нитками по периметру либо зажимают стальными зажимами.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

Аналогично проводят испытания двусторонних смесовых тканей.

Испытаниям подвергают не менее 5 образцов материалов (пакетов), имеющих форму круга диаметром от 180 до 185 мм.

Водонепроницаемость материалов БОП определяют на пакете материалов, который состоит из материала верха и водонепроницаемого слоя.

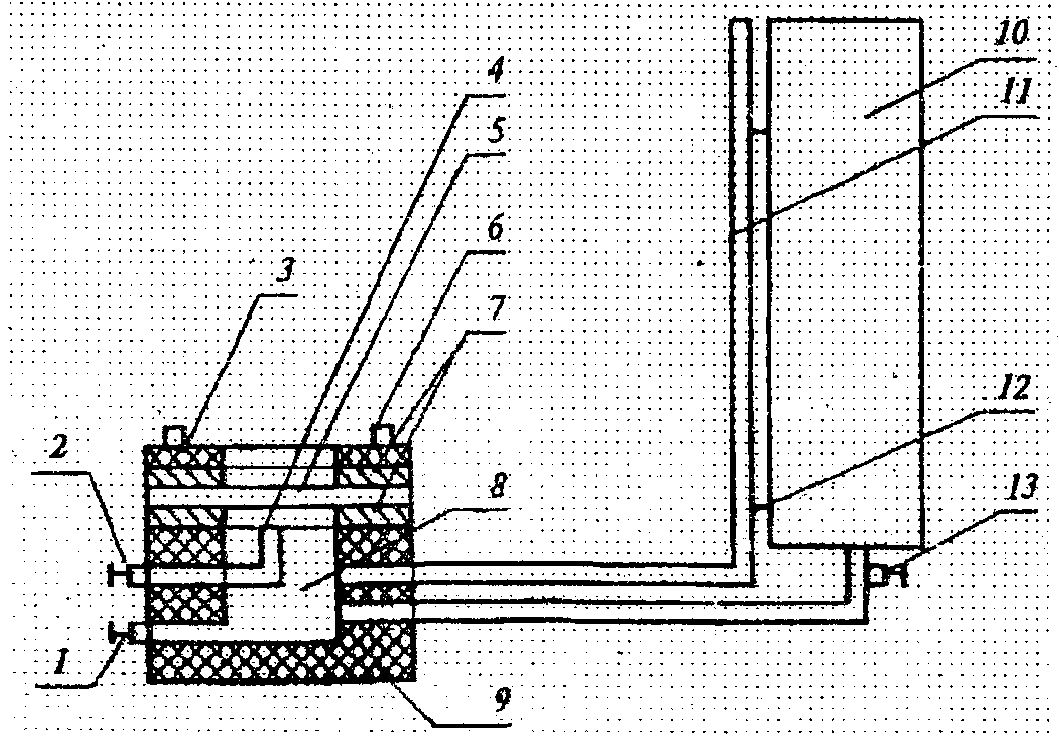

а) установка по определению водонепроницаемости материалов (пакетов) БОП (рис. 3);

б) линейка 1000 мм с ценой деления 1 мм;

в) секундомер с погрешностью измерения не более +/- 1 с.

Основание зажимного приспособления испытательной камеры (рис. 3) заполняют до краев водой. Перемещая линейку, совмещают деление "0" на шкале линейки с уровнем воды в мерной трубке.

Рис. 3. Схема установки для определения

водонепроницаемости материалов (пакетов) БОП:

1 - сливной кран; 2 - кран для удаления воздуха из

испытательной камеры; 3 - кольцо для зажима образца;

4 - трубка для определения уровня воды в испытательной

камере и слива; 5 - образец; 6 - "барашки"; 7 - резиновые

прокладки; 8 - испытательная камера; 9 - основание камеры;

10 - емкость с водой, создающая давление на образец;

11 - трубка со шкалой делений для измерения давления на

образец; 12 - крепление трубки со шкалой делений к емкости

с водой; 13 - кран подачи воды в испытательную камеру

Образец, обращенный наружной стороной вниз, вкладывают в основание зажимного приспособления, закрывают кольцом и плотно прижимают с помощью "барашков".

Открывают кран, расположенный между емкостью с водой и испытательной камерой, и в течение 60 с доводят давление на образец до (1000 +/- 5) мм вод. ст. Выдерживают образец под указанным давлением 60 с.

Проводят осмотр внутренней поверхности образца. Образец считают выдержавшим испытания, если на его поверхности полностью отсутствуют капли или следы воды.

(для накладок с люминесцентным покрытием)

На испытания отбирают не менее 5 образцов размером 220 х 50 мм. Образцы должны иметь однородную поверхность без видимых дефектов лицевой и изнаночной стороны.

45.2. Испытательное оборудование - секундомер с погрешностью измерения не более 1 с.

Выдерживают образцы при дневном свете в течение не менее 2 мин. Помещают образцы в темное (без попадания лучей дневного света) помещение и замеряют время свечения образцов.

За величину времени самостоятельного постсвечения принимают наименьшее время свечения, полученное при испытании 5 выбранных образцов.

Для проведения испытаний исследуемые образцы (5 образцов размером 140 х 60 мм) материалов помещают в бак стиральной машины и заливают раствором, нагретым до температуры (65 +/- 5) °С и содержащим 5 г универсального моющего средства на 1 л воды. Стирку проводят в течение 30 мин. После стирки выполняют трехкратное полоскание (первое при температуре 60 °С, второе при 40 °С, третье при 20 °С) по 2 мин каждое. После отжима образцы гладят при помощи пресса или утюга.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

47.1. Массу БОП определяют путем взвешивания на весах с пределом измерения от 0,5 до 20 кг и точностью не менее 0,05 кг.

47.2. На испытания отбирают не менее трех образцов БОП наибольшего размера.

47.3. Масса каждого образца БОП должна соответствовать нормативному значению.

Полигонные испытания должны проводиться на готовых изделиях по "Единой методике огневых полигонных испытаний специальной защитной одежды пожарных по проверке эксплуатационных показателей", согласованной с ГУГПС МВД России и утвержденной ВНИИПО МВД России 30 ноября 1994 г., в целях определения и сравнения основных защитных и эргономических показателей серийно выпускаемой БОП, а также для отработки тактических приемов использования БОП в натурных условиях.

На испытания представляют не менее трех изделий. При проведении полигонных испытаний проверяют показатели БОП по

пп. 15

-

18,

23,

26,

29,

30

-

34

путем визуального осмотра, по

пп. 22,

24,

28

путем замера при помощи линейки с ценой деления 1 мм и по

пп. 14,

19,

20,

21,

27

путем проведения практических занятий.

Эксплуатационные испытания БОП должны проводиться в подразделениях пожарной охраны в целях получения замечаний практических работников по основным защитным характеристикам и определения возможных путей доработки конструкции БОП и используемых для ее изготовления материалов. Методика проведения эксплуатационных испытаний разрабатывается для каждого конкретного вида БОП и согласовывается с заказчиком.

По результатам испытаний составляют протокол, в котором должны быть представлены описание объекта испытаний, условия проведения испытаний (срок, количество выездов на пожар, воздействие тех или иных опасных факторов и их количественные характеристики), результаты осмотра БОП, отзывы практических работников и выводы о том, выдержали изделия испытания или нет.

На эксплуатационные испытания представляют не менее 10 образцов БОП.

50. Приемка вновь разработанной БОП осуществляется в соответствии с

ГОСТ 15.001

.

51. Каждая изготовленная партия БОП должна подвергаться приемосдаточным испытаниям.

52. Для проверки и подтверждения качества серийно выпускаемой БОП один раз в год проводят периодические испытания.

53. При замене состава пакета материалов или изменении конструкции БОП должны проводиться типовые испытания.

54. Содержание различных видов испытаний приведено в табл. 4.

Таблица 4

|

Вид испытаний

|

Номера пунктов, подпунктов

настоящих норм

|

|

Сертификационные

|

табл. 3),

48

|

|

Межведомственные

|

|

|

Периодические и типовые

|

|

|

Приемосдаточные

|

55. Количество представляемых на испытания образцов

определяется методикой проверки того или иного требования.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

56*

. Маркировка, упаковка, транспортирование и хранение БОП должны осуществляться по

ГОСТ 10581

с дополнениями, предусмотренными нормативной документацией на конкретные изделия.

Сведения о продукции, отражаемые на изделии и поясняющие порядок его применения, правила безопасности и назначение функциональных деталей, должны быть исполнены на русском языке.

57. Комплект документации на БОП должен включать в себя руководство по эксплуатации и паспорт, разработанные в соответствии с

ГОСТ 2.601

.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

58. Гарантийный срок эксплуатации БОП должен быть не менее двух лет и исчисляется со дня ввода ее в эксплуатацию.

59. Срок хранения БОП - не менее двух лет.

ГОСТ 2.103-68

ЕСКД. Стадии разработки.

ГОСТ 2.601-95

ЕСКД. Эксплуатационные документы.

ГОСТ 12.1.044-89

ССБТ. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения.

ГОСТ Р 15.201-2000

Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.

(в ред.

Изменений и дополнений

, утв. Приказом МЧС РФ от 30.12.2002 N 54)

ГОСТ 3811-72

Материалы текстильные. Ткани, нетканые полотна и штучные изделия. Методы определения линейных размеров, линейной и поверхностной плотностей.

ГОСТ 3813-72

Материалы текстильные. Ткани и штучные изделия. Методы определения разрывных характеристик при растяжении.

ГОСТ 8710-84

Материалы текстильные. Метод определения изменения размеров тканей после мокрой обработки.

ГОСТ 8972-78 Кожа искусственная. Методы определения намокаемости и усадки.

ГОСТ 8978-75 Кожа искусственная и пленочные материалы. Метод определения устойчивости к многократному изгибу.

ГОСТ 10581-91

Изделия швейные. Маркировка, упаковка, транспортирование и хранение.

ГОСТ 10681-75

Материалы текстильные. Климатические условия для кондиционирования и испытания проб и методы их определения.

Абзац исключен с 1 марта 2003 года. -

Изменения и дополнения

, утв. Приказом МЧС РФ от 30.12.2002 N 54.

ГОСТ 15162-82 Кожа искусственная и синтетическая и пленочные материалы. Метод определения морозостойкости в статических условиях.

ГОСТ 17073-71 Кожа искусственная. Метод определения толщины и массы 1 м2.

ГОСТ 17074-71 Кожа искусственная. Метод определения сопротивления раздиранию.

ГОСТ 17316-71 Кожа искусственная. Метод определения разрывной нагрузки и удлинения при разрыве.

ГОСТ 29122-91

Средства индивидуальной защиты. Требования к стежкам, строчкам и швам.

ГОСТ Р 50431-92 Термопары. Часть 1. Номинальные статические характеристики преобразования.

ISO 6941 Материалы текстильные. Ткани. Поведение при возгорании. Изменение свойств распространения пламени на вертикально расположенных образцах.

EN 368 Защитная одежда. Защита от жидких химических веществ. Метод испытаний: сопротивление материалов при проникновении жидкостей.

(Приложение 2 в ред.

Изменений и дополнений

, утв.

Приказом МЧС РФ от 30.12.2002 N 54)