СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

ГУГПС МВД РФ, ВНИИПО МВД РФ, 1998

Примечание к документу

Введен

в действие с 1 апреля 1998 года.

Название документа

"НПБ 203-98. Пенообразователи для подслойного тушения пожаров нефти и нефтепродуктов в резервуарах. Общие технические требования. Методы испытаний"

(утв. Приказом ГУГПС МВД РФ от 23.02.1998 N 20)

"НПБ 203-98. Пенообразователи для подслойного тушения пожаров нефти и нефтепродуктов в резервуарах. Общие технические требования. Методы испытаний"

(утв. Приказом ГУГПС МВД РФ от 23.02.1998 N 20)

Утверждены и введены в действие

Приказом ГУГПС МВД РФ

от 23 февраля 1998 г. N 20

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ПЕНООБРАЗОВАТЕЛИ ДЛЯ ПОДСЛОЙНОГО ТУШЕНИЯ ПОЖАРОВ

НЕФТИ И НЕФТЕПРОДУКТОВ В РЕЗЕРВУАРАХ.

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

FOAMS CONCENTRATE FOR SUBSURFACE EXTINGUISHING

OF FIRES OF OIL AND PETROLEUM IN TANKS.

GENERAL TECHNICAL REQUIREMENTS. TEST METHODS

НПБ 203-98

Разработаны Московским институтом пожарной безопасности (МИПБ) МВД России (Е.Е. Кирюханцев, А.Ф. Шароварников, А.В. Углов, С.С. Воевода).

Внесены и подготовлены к утверждению отделом пожарной охраны объектов Главного управления Государственной противопожарной службы (ГУГПС) МВД России.

Дата введения в действие 1 апреля 1998 г.

Вводятся впервые.

1. Настоящие нормы распространяются на все виды испытаний.

2. Настоящие нормы должны применяться при оценке технического уровня и качества продукции в Системе сертификации в области пожарной безопасности, а также при разработке нормативно-технической документации (НТД).

3. Требования настоящих норм являются обязательными.

4. В настоящих нормах использованы ссылки на следующие стандарты и нормативные документы:

ГОСТ Р 50588-93

. Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний.

ГОСТ 18995.1-83

. Продукты химические жидкие. Методы определения плотности.

ГОСТ 33-82. Нефтепродукты. Метод определения кинематической и расчет динамической вязкости.

ГОСТ 18995.5-73

. Продукты химические органические. Метод определения температуры кристаллизации.

ГОСТ 12.1.007-76

ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 2517-85

. Нефть и нефтепродукты. Методы отбора проб.

ГОСТ 1770-74

Е. Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Технические условия.

ГОСТ 6709-72

. Вода дистиллированная. Технические условия.

ГОСТ 8.423-81

ГСИ. Секундомеры механические. Методы и средства поверки.

ГОСТ 380-88. Сталь углеродистая обыкновенного качества. Марки.

ГОСТ 29329-92

. Весы для статического взвешивания. Общие технические требования.

ГОСТ 19034-82

. Трубки из поливинилхлоридного пластиката. Технические условия.

ГОСТ 13045-81

. Ротаметры. Общие технические условия.

ГОСТ 1510-84

. Нефть и нефтепродукты. Маркировка, упаковка, транспортирование и хранение.

5. Основные термины и определения приведены в табл. 1.

Таблица 1

|

Пенообразователь для

тушения пожаров нефти

и нефтепродуктов в

резервуарах подслойным

способом

|

Пенный концентрат с фторированными стаби-

лизаторами, водный раствор которого спо-

собен самопроизвольно растекаться и пок-

рывать поверхность нефти и нефтепродуктов

тонкой водной пленкой

|

|

Пленкообразующая низ-

кократная пена

|

Пена, при разрушении которой по поверх-

ности нефти и нефтепродукта самопроиз-

вольно растекается тонкая водная пленка

|

|

Кратность пены

|

Безразмерная величина, равная отношению

объемов пены и исходного раствора пено-

образователя

|

|

Устойчивость пены

|

Время, по истечении которого из пены вы-

деляется 50% раствора пенообразователя

|

|

Рабочий раствор пено-

образователя

|

Водный раствор пенного концентрата с

определенной объемной концентрацией

|

|

Интенсивность подачи

рабочего раствора

|

Объем рабочего раствора пенообразователя,

подаваемого в единицу времени на единицу

площади горючего

|

|

Продолжительность ту-

шения

|

Время ликвидации горения при заданной

интенсивности подачи рабочего раствора

|

|

Высоконапорный пеноге-

нератор

|

Устройство для получения и подачи пены

низкой кратности в пенопровод

|

|

Система подслойного

тушения пожара в ре-

зервуаре

|

Комплекс устройств, оборудования и фтор-

синтетического пленкообразующего пено-

образователя, предназначенного для под-

слойного тушения пожара нефти и нефтепро-

дуктов в резервуаре

|

|

Подслойное тушение по-

жара в резервуаре

|

Способ тушения пожара нефти и нефтепро-

дуктов в резервуаре подачей низкократной

пленкообразующей пены в основание резер-

вуара, непосредственно в слой горючего

|

6. Пенообразователи должны изготавливаться в соответствии с требованиями настоящих норм, НТД и технологических регламентов, разработанных, согласованных и утвержденных в установленном порядке.

7. Основные показатели качества пенообразователей должны соответствовать значениям, приведенным в табл. 2.

Таблица 2

┌────────────────────────┬───────────────────┬───────────────────┐

│Наименование показателя │Значение показателя│Методика испытаний │

├────────────────────────┼───────────────────┼───────────────────┤

│Внешний вид пенообразо- │Однородная жидкость│ По

ГОСТ Р 50588

│

│вателя │без посторонних │ │

│ │включений и осадка │ │

├────────────────────────┼───────────────────┼───────────────────┤

│Плотность при 20 °С │ Устанавливается в │ По

ГОСТ 18995.1

│

│ │ НТД │ │

├────────────────────────┼───────────────────┼───────────────────┤

Взамен ГОСТ 33-82 Постановлением Госстандарта России

от 27.03.2001 N 137-ст с 1 января 2002 года введен в действие

ГОСТ 33-2000

.

│Кинематическая вязкость │ 200 │ По ГОСТ 33 │

│концентрата пенообразо- │ │ │

│вателя при 20 °С, мм2/с,│ │ │

│не более │ │ │

├────────────────────────┼───────────────────┼───────────────────┤

│Водородный показатель │ 6,5 - 9,0 │ По

п. 21

│

│рабочего раствора рН │ │ настоящих норм │

├────────────────────────┼───────────────────┼───────────────────┤

│Поверхностное натяжение │ 17,5 │ По

п. 22

│

│рабочего раствора пено- │ │ настоящих норм │

│образователя, мН/м, не │ │ │

│более │ │ │

├────────────────────────┼───────────────────┼───────────────────┤

│Межфазное натяжение на │ 2,5 │ По

п. 22

│

│границе раздела с гепта-│ │ настоящих норм │

│ном, мН/м, не менее │ │ │

├────────────────────────┼───────────────────┼───────────────────┤

│Кратность пены, не менее│ 6,0 │ По

ГОСТ Р 50588

│

├────────────────────────┼───────────────────┼───────────────────┤

│Устойчивость пены, с │Устанавливается в │ По

п. 23

│

│ │ НТД │ настоящих норм │

├────────────────────────┼───────────────────┼───────────────────┤

│Температура замерзания, │ Минус 15 │ По

ГОСТ 18995.5

│

│°С, не более │ │ │

├────────────────────────┼───────────────────┼───────────────────┤

│Время тушения (с) при │ 50 │ По

п. 24

│

│интенсивности подачи │ │ настоящих норм │

│рабочего раствора │ │ │

│(0,03 +/- 003) │ │ │

│дм3/м х с, не более │ │ │

└────────────────────────┴───────────────────┴───────────────────┘

8. Пенообразователи по степени воздействия на организм человека не должны превышать III класс опасности по

ГОСТ 12.1.007

.

9. Пенообразователи, содержащие фторированные добавки, могут обладать слабым кумулятивным и кожно-резорбтивным действием.

10. Пенообразователи не должны быть способны к самостоятельному горению. Рабочие растворы пенообразователей должны быть пожаро- и взрывобезопасными.

11. В процессе производства и использования пенообразователей не должны образовываться вторичные опасные соединения.

12. В процессе эксплуатации пенообразователей необходимо принимать меры, исключающие их пролив.

13. Пенообразователи должны приниматься партиями. Партией считается любое количество пенообразователя единовременного изготовления, однородное по показателям качества, сопровождаемое одним документом о качестве, актом отбора образцов и т.п.

14. Для проверки соответствия пенообразователей требованиям настоящих норм и технической документации в установленном порядке проводятся сертификационные и периодические испытания.

15. Объем выборки определяется по

ГОСТ 2517

.

16. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю следует проводить повторные испытания с осуществлением удвоенной выборки.

17. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

18. Подготовка к проведению испытаний включает в себя следующие операции:

отбор проб пенообразователя;

занесение номеров отобранных проб в журнал испытаний.

19. Условия проведения испытаний:

температура окружающего воздуха ............... (20 +/- 5) °С;

атмосферное давление ....................... 84,0 - 106,7 кПа;

относительная влажность воздуха .................... 30 - 80%.

20. Определение водородного показателя рН

Водородный показатель рН пенообразователя определяют с помощью лабораторного иономера И-130 или аналогичного иономера (рН-метра) любой другой марки в соответствии с инструкцией, прилагаемой к прибору. Погрешность измерений не более 0,05 рН.

21. Измерение поверхностного и межфазного натяжения рабочего раствора пенообразователя проводится методом "отрыва кольца".

23.1. Аппаратура, материалы и реактивы

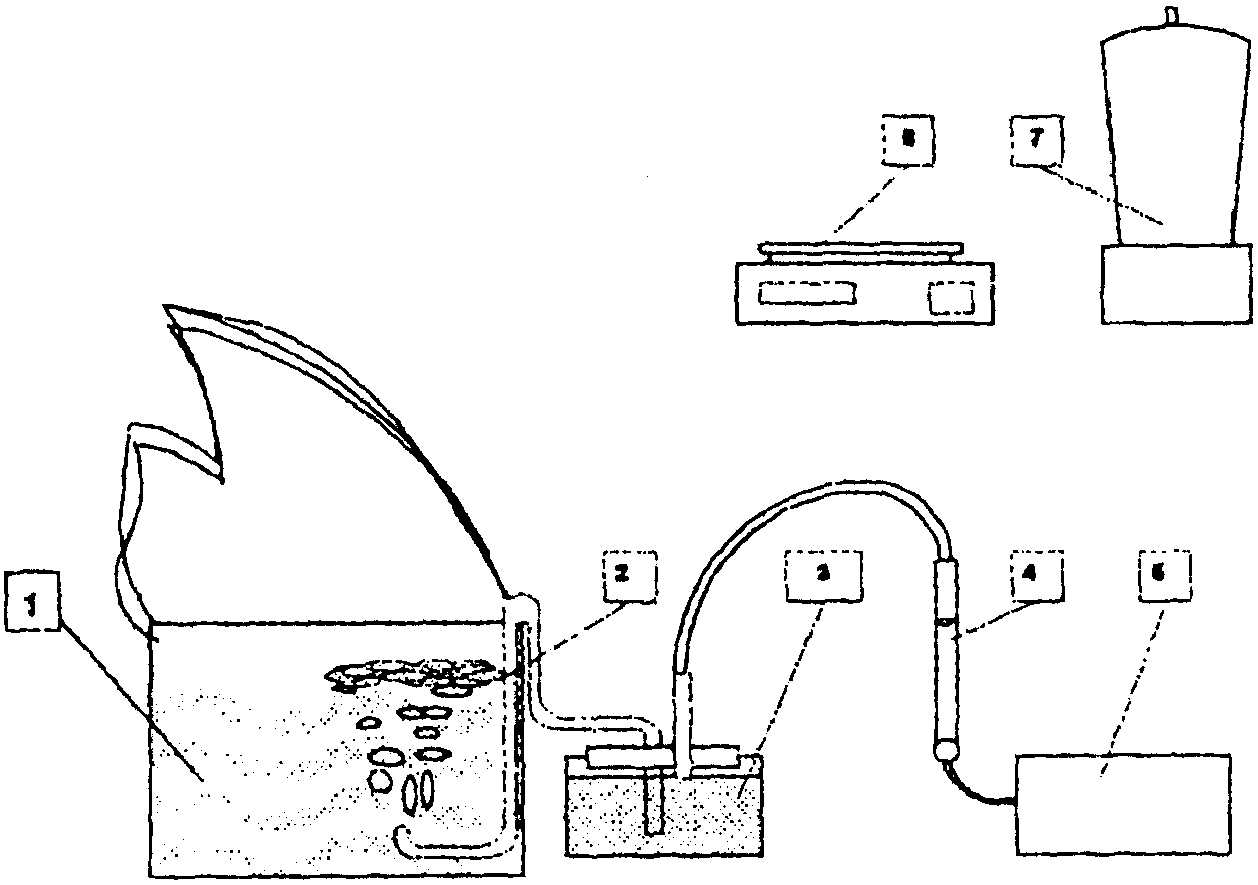

23.1.1. Установка для определения времени тушения (рис. 1).

времени тушения:

1 - металлический резервуар с гептаном; 2 - пена;

3 - герметичный контейнер с пеной; 4 - ротаметр;

5 - микрокомпрессор; 6 - весы;

7 - устройство для образования пены

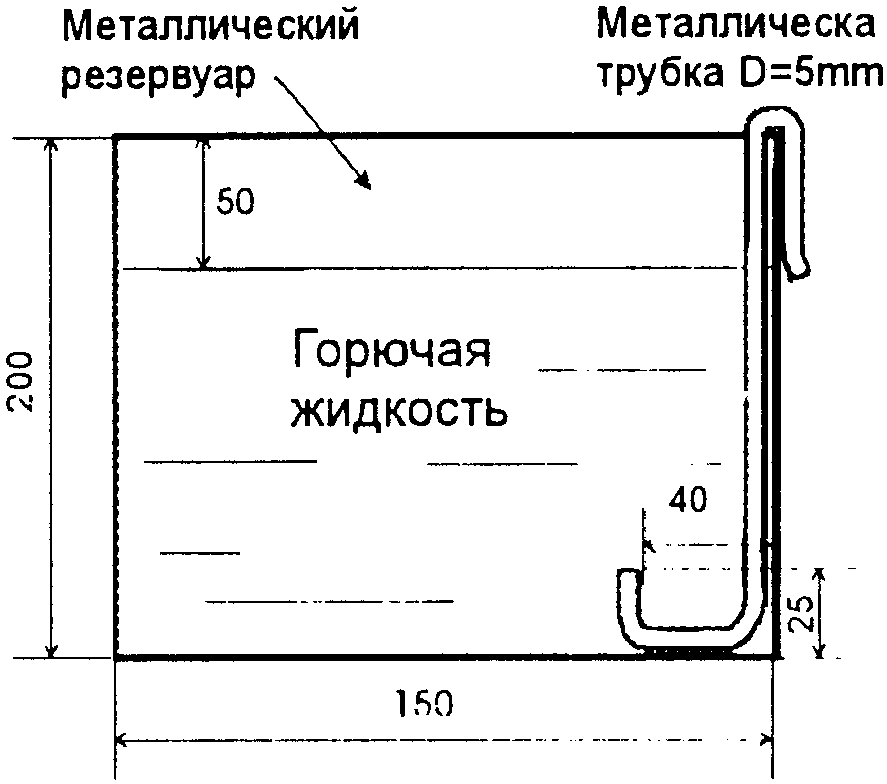

23.1.2. Цилиндрическая горелка (модельный резервуар) из стали марок от Ст. 3 по Ст. 40, согласно ГОСТ 380 (толщина стенок 1 +/- 0,5 мм, внутренний диаметр 150 +/- 5 мм, высота 200 +/- 5 мм), с металлической трубкой для подачи пены в основание модельного резервуара (рис. 2) и металлический поддон с высотой борта не менее 5,0 см.

Рис. 2. Основные размеры металлического

резервуара для огневых лабораторных испытаний

низкократной пены подслойным способом

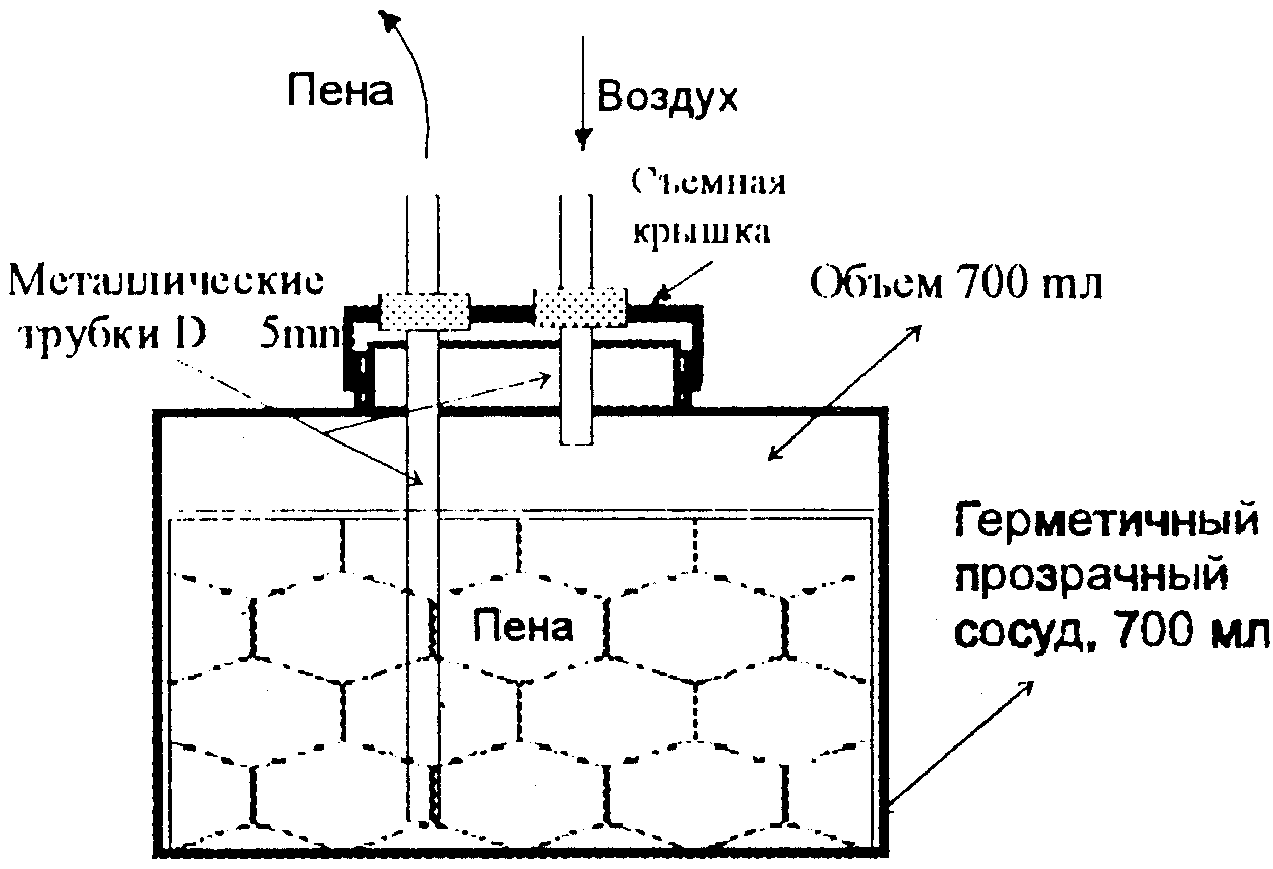

23.1.3. Разъемный герметичный контейнер вместимостью 700 +/- 20 мл, с горловиной и герметично закрывающейся крышкой, с двумя штуцерами для подачи воздуха и отвода пены для контроля массы пены и подачи пены под действием давления воздуха (рис. 3).

Рис. 3. Схема конструкции разъемного

герметичного контейнера для контроля массы пены,

израсходованной на тушение

23.1.4. Трубопровод из эластичной трубки (по ГОСТ 190343) с внутренним диаметром 3 - 5 мм и длиной 40 - 60 см для подачи пены от разъемного контейнера до металлической трубки и для подачи сжатого воздуха от компрессора к измерителю расхода воздуха и далее к разъемному контейнеру с пеной.

23.1.5. Микрокомпрессор или иной источник сжатого воздуха должен обеспечить давление воздуха не менее 2,0 мм вод. ст. и расход не менее 4,0 л/мин.

23.1.6. Электронные весы для определения массы пены, использованной для тушения. Точность измерений 0,1 г. Предел измерения до 1000 г, с возможностью электронной компенсации промежуточных значений веса.

23.1.7. Электромеханическое устройство для получения пены должно быть со съемным прозрачным стаканом и пропеллером, который полностью закрывается водным раствором объемом 100 мл. Вместимость съемного стакана должна быть 1000 +/- 100 мл, с делением через каждые 100 мл.

23.1.8. Измеритель расхода воздуха (ротаметр) должен надежно измерять расход (скорость подачи воздуха, мл/с) в диапазоне от 50 до 300 мл/мин.

23.1.9. Цилиндр мерный (по

ГОСТ 1770

) 2-го класса точности, вместимость 100 мл, погрешность не более +/- 1,0 мм.

23.1.10. Секундомер (по

ГОСТ 8.423

).

23.1.11. Пенообразователь.

23.1.12. Гептан нормальный с температурой от 20 до 30 °С и содержанием ароматических углеводородов не более 2% (мас.).

23.1.13. Вода дистиллированная (по

ГОСТ 6709

).

23.2. Подготовка лабораторного стенда для огневых испытаний пенообразователей при подаче пены в слой горючего

Собрать систему согласно

рис. 1

Проверить герметичность соединения крышки и разъемного герметичного контейнера. Провести калибровку ротаметра по расходу выдавливаемой пены.

Построить график зависимости расхода пены (г/с) от показаний ротаметра.

23.3. Проведение испытаний

В мерный цилиндр наливают заданный объем пенообразователя и доводят объем рабочего раствора добавлением дистиллированной воды до 100 мл. Полученный раствор заливают в стакан прибора электромеханического устройства (миксера). Получают пену в течение 30 с.

В горелку заливают н-гептан. Высота свободного борта горелки должна быть 5 +/- 0,5 см. Зажигают жидкость в горелке. Время свободного горения гептана 60 +/- 5 с.

Пену заливают в разъемный герметичный контейнер и, сняв крышку, устанавливают на весы. Полученное значение массы заносят в журнал.

Включают устройство для подачи сжатого воздуха. Регулировочным вентилем устанавливают поплавок ротаметра в положение, соответствующее интенсивности подачи пены 0,03 +/- 0,003 дм3/м2 х с, и плотно закрывают разъемный контейнер с пеной. Пена под действием сжатого воздуха поступает через трубопровод в нижнюю часть горелки, непосредственно в горючую жидкость.

Началом отсчета времени тушения является момент, когда первая капля пены появится на поверхности углеводорода, а окончанием - полная ликвидация пламени, включая исчезновение язычков пламени вдоль борта.

23.4. Обработка полученных результатов (на конкретном примере)

Исходные параметры модельного резервуара:

диаметр горелки - 0,150 м;

площадь горения - 0,018 м2;

температура гептана - плюс 22 °С;

Параметры тушения:

деления по ротаметру - 25;

время свободного горения - 63 с;

кратность пены - 6,5;

Тушение:

время полного тушения пламени

- 45 с;

- 45 с;

расход пены на тушение m -

кг.

кг.

кг.

кг.

Расчет интенсивности подачи пены:

секундный расход пены (q = m/

), q = 0,44 г/с;

), q = 0,44 г/с;

интенсивность подачи пены [J = m/(

)], J = 0,025 кг/(м2 х с).

)], J = 0,025 кг/(м2 х с).

За результат измерения принимают среднее арифметическое трех значений времени тушения.

24. Помимо пенообразователя, предусмотренного НТД, в комплект поставки должны входить паспорт, инструкция по хранению или единый документ, их заменяющий, в которых указаны:

марка и условное обозначение пенообразователя;

концентрация рабочего раствора пенообразователя;

гарантийный срок хранения пенообразователя;

температурный диапазон хранения.

25. Аналогичные документы на импортный пенообразователь, заверенные изготовителем, должны сопровождаться письменным переводом на русский язык. Количество комплектов документов, прилагаемых к партии пенообразователей, согласуется с заказчиком.

26. Упаковка, маркировка, транспортирование и хранение пенообразователей должны осуществляться в соответствии с

ГОСТ 1510

и инструкцией "Порядок применения пенообразователей для тушения пожаров", утвержденной ГУГПС МВД России 16.10.1996 г.

27. На таре, в которой поставляется пенообразователь, должна быть нанесена маркировка, содержащая дополнительно:

марку и условное обозначение пенообразователя;

концентрацию рабочего раствора пенообразователя;

температурный диапазон хранения;

стрелку, указывающую направление "верх-низ".

28. Маркировка должна сохраняться в течение срока службы пенообразователя.

29. Упаковка пенообразователя, технической и сопроводительной документации должна обеспечивать:

защиту от механических повреждений при транспортировании;

защиту от агрессивных воздействий окружающей атмосферы и атмосферных осадков.