СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Стройиздат, 1990

Примечание к документу

Название документа

"Справочное пособие к СНиП. Проектирование установок с фильтр-прессами для обезвоживания осадков сточных вод"

"Справочное пособие к СНиП. Проектирование установок с фильтр-прессами для обезвоживания осадков сточных вод"

СПРАВОЧНОЕ ПОСОБИЕ К СНиП

ПРОЕКТИРОВАНИЕ УСТАНОВОК С ФИЛЬТР-ПРЕССАМИ

ДЛЯ ОБЕЗВОЖИВАНИЯ ОСАДКОВ СТОЧНЫХ ВОД

Группа П79

Рекомендовано к изданию Научно-техническим советом ВНИИ ВОДГЕО Госстроя СССР.

Редактор З.С. Шестопалова.

Разработано в

СНиП 2.04.03-85

"Канализация. Наружные сети и сооружения". Даны материалы по технологии механического обезвоживания осадков на камерных и ленточных фильтр-прессах, описаны современные конструкции фильтр-прессов и методы подготовки осадков к обезвоживанию на фильтр-прессах.

Для инженерно-технических работников проектных и строительно-монтажных организаций.

Пособие разработано в соответствии со

СНиП 2.04.03-85

"Канализация. Наружные сети и сооружения". В настоящее время в Советском Союзе выполняется большой объем работ по строительству новых и реконструкции действующих сооружений по очистке городских и промышленных сточных вод. При этом широко применяют методы механического обезвоживания осадков сточных вод на вакуум-фильтрах и центрифугах. Наряду с использованием этих методов в последнее время все большее распространение получают методы обезвоживания осадков на ленточных и камерных фильтр-прессах, которые по сравнению с традиционными методами имеют ряд преимуществ, обеспечивающих снижение затрат и повышение эффективности механического обезвоживания осадков.

В Пособии использованы результаты исследований проектных и конструкторских разработок, выполненных институтами ВНИИ ВОДГЕО, Союзводоканалпроект, МосводоканалНИИпроект, НИИКВиОВ, НИИхиммаш, НПО Укрхиммаш, ПО химического машиностроения "Прогресс". Описан отечественный опыт по применению фильтр-прессов для обезвоживания осадков сточных вод, а также приведены материалы зарубежных публикаций.

Пособие содержит рекомендации, которые могут быть использованы при проектировании новых и реконструкции действующих сооружений по обезвоживанию осадков сточных вод на камерных и ленточных фильтр-прессах.

Пособие разработано ВНИИ ВОДГЕО (кандидаты техн. наук Е.В. Двинских - руководитель темы, А.С. Керин), НИИхиммаш (канд. техн. наук Ю.В. Гутин), ПО химического машиностроения "Прогресс" (инж. А.М. Грабский), Союзводоканалпроект (инж. Г.М. Мирончик), НПО Укрхиммаш (инж. В.С. Зиборов, Д.Ф. Пичахчи), МосводоканалНИИпроект (инж. М.Д. Литман).

1.1. Настоящее Пособие рекомендуется использовать при проектировании установок для обезвоживания осадков сточных вод городов и промышленных предприятий на камерных и ленточных фильтр-прессах при новом строительстве и реконструкции действующих очистных сооружений. Применение рамных фильтр-прессов для обезвоживания осадков не рекомендуется в связи с большим объемом ручного труда и затруднениями при выгрузке осадка.

1.2. Камерные и ленточные фильтр-прессы, выпускаемые отечественной промышленностью, могут применяться для обезвоживания осадков городских и промышленных сточных вод на локальных и внеплощадочных очистных сооружениях. Целесообразность применения камерных или ленточных фильтр-прессов определяется на основании технико-экономических расчетов с учетом конкретных условий объекта: производительности, требуемой конечной влажности обезвоженного осадка, дальности его вывоза, размера производственных площадей, наличия минеральных реагентов или флокулянтов, характера последующих стадий обработки, возможности утилизации осадка и т.д.

Параметры работы камерных или ленточных фильтр-прессов при обезвоживании осадков промышленных сточных вод, учитывая большое разнообразие их качественного состава и свойств, принимаются по рекомендациям научно-исследовательских организаций на основании экспериментальных исследований.

1.3. Основным преимуществом камерных фильтр-прессов перед другими видами обезвоживающего оборудования (вакуум-фильтрами, центрифугами, ленточными фильтр-прессами) является более глубокая степень обезвоживания, поэтому их целесообразно применять в тех случаях, когда необходимо получение обезвоженного осадка более низкой влажности. По сравнению с вакуум-фильтрами камерные фильтр-прессы имеют меньшую удельную производительность, отнесенную к единице площади фильтрующей поверхности. Однако, учитывая развитую поверхность фильтрования камерных фильтр-прессов и их конструктивные особенности, по производительности, отнесенной к производственной площади, во многих случаях они сопоставимы с вакуум-фильтрами. Кроме того, камерные фильтр-прессы менее энергоемки по сравнению с вакуум-фильтрами и центрифугами по удельным энергозатратам, а современные конструкции камерных фильтр-прессов обеспечивают проведение процесса обезвоживания в автоматическом режиме.

Основным преимуществом ленточных фильтр-прессов является более высокая производительность и низкая энергоемкость. По конечным значениям влажности обезвоженного осадка ленточные фильтр-прессы сравнимы с вакуум-фильтрами и центрифугами.

1.4. Подробные сведения о фильтр-прессах приведены в каталоге "Фильтры для жидкости" (Москва, ЦИНТИхимнефтемаш, 1982 г.) и номенклатуре завода-изготовителя. Изготовитель фильтр-прессов - завод "Прогресс" - 261400, г. Бердичев.

Заказ на поставку фильтр-прессов оформляют в установленном порядке через Союзглавхимнефтемаш (109210, Москва, Покровский бульвар, 3).

Для заказа фильтр-прессов необходимо иметь согласованные опросные листы: для заказа камерных фильтр-прессов - с Укрниихиммашем (310126, Харьков, ул. Конева, 21), для заказа ленточных фильтр-прессов - с НИИхиммашем (125015, Москва, Б. Новодмитровская ул., 14).

1.5. Рекомендации на проектирование технологии механического обезвоживания осадков сточных вод с использованием камерных или ленточных фильтр-прессов могут быть разработаны совместно с ВНИИ ВОДГЕО.

КАМЕРНЫХ И ЛЕНТОЧНЫХ ФИЛЬТР-ПРЕССОВ

2.1. Современные камерные фильтр-прессы подразделяются на диафрагменные и бездиафрагменные. Все они имеют одни и те же конструктивные элементы: плиты, оборудованные фильтрующей перегородкой, механизмы зажима и раскрытия плит, устройства для выгрузки обезвоженного осадка, коммуникации и арматуру для подвода осадка, сжатого воздуха и отвода фильтра. В диафрагменных фильтр-прессах плиты оснащены резиновыми диафрагмами (мембранами) для дополнительного обезвоживания нафильтрованного осадка.

2.2. Отечественной промышленностью выпускаются диафрагменные камерные фильтр-прессы ФПАКМ с поверхностью фильтрования 2,5; 5; 12,5; 25 м2 и камерные фильтр-прессы без диафрагм ФКIМм 52-800; ФКВ-500; ФКIГпм 600-1428 с поверхностью фильтрования 52, 500 и 600 м2 соответственно и ленточные горизонтальные фильтр-прессы ЛМН 10-1 Г, ФПЛ 1-5 с шириной фильтровальных лент соответственно 1,5 и 0,75 м.

В настоящее время освоено серийное производство модернизированных камерных диафрагменных фильтр-прессов КМП (камерный, механизированный с подвижной тканью), которые будут выпускаться взамен фильтр-прессов ФПАКМ примерно с тем же рядом площадей фильтрования.

На базе фильтр-пресса ФКВ-500 ведется разработка фильтр-прессов с меньшей поверхностью фильтрования с плитами из пластмасс (полипропилен).

2.3. Рабочее давление фильтрования на фильтр-прессах с отжимными диафрагмами допустимо до 1,2 МПа, на фильтр-прессах без диафрагм - до 1 МПа, на ленточных фильтр-прессах - 0,3 - 0,4 МПа.

2.4. Производительность диафрагменных фильтр-прессов примерно в 1,5 раза выше бездиафрагменных камерных фильтр-прессов при тех же значениях влажности выгружаемого осадка, однако они более сложны в эксплуатации и требуют специальной подготовки осадка перед подачей на обезвоживание: измельчения или удаления из исходного осадка частиц размерами более 3 мм. Поэтому выпускаемые отечественной промышленностью камерные диафрагменные фильтр-прессы ФПАКМ не рекомендуется использовать для обезвоживания осадка первичных отстойников городских сточных вод. При обезвоживании на ФПАКМах избыточного активного ила или сброженного осадка, более мелкодисперсных и однородных по гранулометрическому составу по сравнению с первичным осадком, требуется измельчение крупных включений или процеживание осадка, аналогичные требования предъявляются и к осадкам промышленных сточных вод. Необходимость удаления из осадка частиц размером более 3 мм перед подачей на обезвоживание сдерживает широкое применение фильтр-прессов ФПАКМ для обезвоживания осадков городских сточных вод, но не исключает их применение для этой цели. Вопрос о применении фильтр-прессов типа ФПАКМ должен решаться в каждом случае с учетом гранулометрического состава осадка и возможности удаления из осадка крупных частиц. Камерные бездиафрагменные фильтр-прессы имеют большой диаметр питающих коммуникаций, поэтому при их применении не требуется измельчения крупных частиц осадка.

В табл. 1 приведены основные технические характеристики наиболее широко применяемых отечественных камерных фильтр-прессов, освоенных промышленностью.

Таблица 1

|

Показатели

|

Фильтр-пресс

|

|||

|

ФПАКМ-25

|

ФКIМм 52-800

|

ФКВ-500

|

ФКIГпм 600-1428

|

|

|

Площадь фильтрующей поверхности, м2

|

25

|

52

|

500

|

600

|

|

Рабочее давление, МПа

|

1,2

|

1

|

1

|

1

|

|

Толщина осадка, мм

|

5 - 35

|

35

|

30

|

30

|

|

Объем камер, м3

|

1

|

0,9

|

7

|

9

|

|

Количество фильтровальных плит, шт.

|

16

|

60

|

115

|

116

|

|

Размеры плит, мм

|

1100 x 1800

|

|

1500 x 1700

|

1400 x 1900

|

|

Ширина ткани, мм

|

1100

|

900

|

1600

|

1600

|

|

Установленная мощность электродвигателей, кВт

|

31,5

|

4,5

|

14,8

|

10

|

|

Трубопровод диаметром, мм, для:

|

|

|

|

|

|

подачи суспензии

|

100

|

70

|

150

|

150

|

|

подачи воздуха просушки

|

65

|

-

|

65

|

65

|

|

подачи воздуха продувки

|

-

|

-

|

65

|

65

|

|

подачи воздуха для регенерации

|

65

|

-

|

-

|

-

|

|

отвода фильтрата

|

125

|

-

|

150

|

-

|

|

сброса суспензии

|

50

|

-

|

100

|

100

|

|

подачи воды на диафрагмы

|

65

|

-

|

-

|

-

|

|

отвода воды на диафрагмы

|

65

|

-

|

-

|

-

|

|

Ширина транспортерной ленты для осадка, мм

|

1000

|

1000

|

1200

|

1200

|

|

Размеры, мм:

|

|

|

|

|

|

длина

|

3780

|

6300

|

16050

|

12150

|

|

ширина

|

2150

|

1350

|

3325

|

2350

|

|

высота

|

4240

|

1900

|

2185

|

2450

|

|

Масса, кг

|

14970

|

8930

|

100930

|

58400

|

|

Отвод фильтрата

|

Закрытый

|

Открытый

|

Закрытый

|

Открытый

|

На

рис. 1

представлена схема фильтр-пресса ФПАКМ. Фильтр состоит из набора горизонтальных прямоугольных плит. Между плитами зигзагообразно протянута бесконечная лента из фильтровальной ткани. Фильтровальные плиты могут перемещаться вверх или вниз по четырем направляющим под действием гидравлического привода. Фильтр имеет подводящий коллектор для подачи исходного осадка и воздуха в камеры, отводящий коллектор для удаления фильтрата и коллектор для подачи воды на диафрагмы при отжиме осадка и для выпуска воды после окончания отжима.

1 - рама; 2 - опорная плита; 3 - камера регенерации;

4 - течка; 5 - привод передвижки ткани; 6 - механизм

гидрозажима; 7 - ролик регулировки ткани;

8 - фильтровальная ткань; 9 - стяжка; 10 - ролик

ткани; 11 - ролик верхний; 12 - натяжное устройство;

13 - коллектор подачи; 14 - плита верхняя упорная;

15 - коллектор давления; 16 - плита фильтрующая;

17 - нажимная плита; 18 - блок слива

Фильтровальная лента, на которой в камерах образуется осадок, приводится в движение приводом после раскрытия фильтра. Обезвоженный осадок снимается с ленты ножами и удаляется в бункер. В процессе движения фильтровальная лента проходит камеру регенерации, где промывается водой.

Фильтр-пресс ФПАКМ поставляется в комплекте с водонасосной станцией для подачи воды на диафрагмы, маслонасосной станцией для питания гидравлической системы управления механизмом зажима плит, механизмом натяжения ткани, приводами запорной арматуры, а также электрической системой управления, обеспечивающей автоматическую или полуавтоматическую работу исполнительных механизмов фильтр-пресса. Длительность стадий рабочего цикла фильтр-пресса в автоматическом режиме работы контролируется с помощью реле времени.

На

рис. 2

представлена схема установки фильтр-пресса ФПАКМ. Операции фильтрования и отжима осадка являются основными стадиями рабочего цикла фильтр-прессов. Остальные операции являются вспомогательными. Продолжительность вспомогательных операций рабочего цикла фильтр-прессов ФПАКМ составляет, мин:

Зажим плит ........................................................ 1,5

Просушка .......................................................... 1,5

Разжим плит ....................................................... 1,5

Выгрузка осадка и регенерация ткани ............................... 1,5

Всего ............................................................. 6

1 - проточная вода для охлаждения масла; 2 - маслонасосная

станция; 3 - насос для подачи осадка; 4 - емкость исходного

осадка; 5 - исходный осадок; 6 - станция управления;

7 - пульт управления; 8 - байпасная линия; 9 - фильтр-пресс

ФПАКМ; 10 - воздух; 11 - вода или жидкость для регенерации

ткани; 12 - сброс в канализацию; 13 - водонасосная станция

Длительность просушки осадка и регенерации ткани может быть увеличена в зависимости от свойств осадка. Продолжительность основных операций зависит от свойств фильтруемого осадка, требуемой степени его обезвоживания и определяется экспериментальным путем или принимается по аналогии с известными данными.

Регенерация фильтровальной ткани на фильтр-прессах ФПАКМ производится в процессе выгрузки осадка и может быть продолжена по окончании выгрузки путем увеличения времени протяжки ткани, так как бесконечная лента ткани проходит из межплитного пространства в камеру регенерации и снова возвращается в плиты.

Фильтр-прессы камерные бездиафрагменные состоят из набора вертикально расположенных фильтровальных плит, на которых закреплены салфетки из фильтровальной ткани. При сжатии плиты образуются фильтровальные камеры. Плиты опираются на две параллельные балки, соединяющие механизм зажима и упорную плиту. Плиты перемещаются вдоль балок с помощью механизма передвижки плит при выгрузке осадка либо с помощью механизма зажима при подготовке фильтр-пресса для подачи в него исходного осадка. Осадок подается в пресс через отверстие в упорной плите и распределяется по фильтровальному пространству камер через отверстия в средней части каждой промежуточной плиты.

На рис. 3 -

5

представлены принципиальные схемы камерных бездиафрагменных фильтр-прессов ФКIМм 52-800, ФКВ-500 и ФКIГпм 600-1428.

Рис. 3. Схема фильтр-пресса камерного типа ФКIМм 52-800/33У

1 - упорная плита; 2 - фильтровальная (промежуточная)

плита; 3 - втулка; 4 - гайка; 5 - планка для установки

фильтровального полотна (салфетки); 6 - нажимная плита;

7 - механизм зажима; 8 - пульт управления; 9 - станция

управления; 10, 11 - стойки; 12 - салфетка фильтровальная;

13 - рукоятка плиты; 14 - балка опорная

Рис. 4. Схема фильтр-пресса камерного типа ФКВ-500

1 - подвод воздуха на просушку (второй вариант);

2 - воздушник; 3 - упорная плита; 4 - подвод воздуха

на просушку и продувку; 5 - отвод фильтрата; 6 - сброс

осадка из коммуникации при продувке; 7 - подвод осадка

1 - механизм зажима; 2 - плита нажимная;

3 - механизм перемещения плит; 4 - плита

упорная; 5 - плита фильтровальная

В фильтр-прессах ФКIМм 52-800 и ФКIГпм 600-1428 фильтрат отводится через отверстия, расположенные в нижней части плиты (открытый отвод фильтрата).

В фильтр-прессе ФКВ-500 обеспечивается закрытый отвод фильтрата через 4 канала в углах плит, которые затем объединяются в общий коллектор, расположенный со стороны упорной плиты.

Продолжительность вспомогательных операций бездиафрагменных фильтр-прессов зависит от количества фильтровальных плит. Опытно-промышленные испытания камерных фильтр-прессов ФКIМм 52-800 и ФКВ-500 на осадках городских сточных вод показали, что продолжительность вспомогательных операций, включая просушку, составляет для фильтр-пресса ФКIМм 52-800 27 - 30; для фильтр-прессов ФКВ-500 - 35 - 45 мин.

Продолжительность основных операций на камерных фильтр-прессах зависит от свойств фильтруемого осадка и режима фильтрования.

В табл. 2 приведен состав рабочих циклов камерных фильтр-прессов.

Таблица 2

───────────────────────────────┬───────────────────────────────────────────

Операции рабочего цикла │ Фильтр-пресс

├─────────┬──────────┬──────────┬───────────

│ФПАКМ-25 │ ФКIМм │ ФКВ-500 │ ФКIГпм

│ │ 52-800 │ │ 600-1428

───────────────────────────────┼─────────┼──────────┼──────────┼───────────

Зажим │ * │ + │ + │ +

Фильтрование │ * │ + │ + │ +

Отжим-1 │ + │ - │ - │ -

Сброс-1 из коллектора подачи │ * │ - │ * │ -

Промывка │ * │ - │ * │ -

Отжим-2 │ + │ - │ - │ -

Сброс-2 из коллектора подачи │ * │ - │ * │ *

Просушка │ * │ + │ * │ *

Разжим │ * │ + │ * │ *

Выгрузка │ * │ + │ * │ *

Регенерация │ * │ + │ + │ +

───────────────────────────────┴─────────┴──────────┴──────────┴───────────

Примечания. 1. Операции, обозначенные звездочкой, объединены в одну стадию цикла и включаются одна за другой автоматически, независимо от оператора.

2. Операции "Промывка", "Отжим-2" и "Сброс-2" применяются в производствах, где требуется промывка нафильтрованного осадка перед выгрузкой.

3. Операция "Регенерация" проводится: для ФПАКМ-25 - в каждом цикле автоматически, одновременно с выгрузкой осадка; для ФКIМм 52-800 - по мере необходимости; для ФКВ-500 и ФКIГпм 600-1428 по мере необходимости.

Регенерация фильтровальных салфеток на бездиафрагменном фильтр-прессе производится после выгрузки осадка специальным устройством, производящим промывку ткани водой под давлением 10 МПа. В настоящее время планируется комплектование камерных фильтр-прессов ФКВ-500 и ФКIГМм 600-1488 устройством для регенерации салфеток. Устройство монтируется на направляющих балках фильтр-пресса и приводится в рабочее положение при необходимости промывки ткани. Количество воды на промывку принимают из расчета 0,002 - 0,003 м3/м2 на одну промывку.

2.5. Ленточные фильтр-прессы предназначены для механического обезвоживания осадков сточных вод в непрерывном режиме путем их фильтрования под действием сил гравитации, вакуума и давления. Конструктивно ленточные фильтр-прессы различаются в основном по направлению движения фильтровальных лент с обезвоживаемым осадком. За рубежом выпускаемые ленточные фильтр-прессы подразделяются на горизонтальные, вертикальные, угловые петлеобразные и комбинированные. На рис. 6 представлена конструкция петлеобразного ленточного фильтр-пресса фирмы "Альфа-Лаваль" (Швеция), на

рис. 7

- барабанного ленточного фильтр-пресса фирмы "Хюннят" (Финляндия), на

рис. 8

- углового ленточного фильтр-пресса, разработанного фирмой "Беллмер" (ФРГ). Комбинированные ленточные фильтр-прессы отличаются тем, что обезвоживание осадков на них осуществляется на двух отдельных установках. Фильтрование осадка под действием сил гравитации и вакуума осуществляется на наливном фильтре, а обезвоживание под давлением - на отдельном горизонтальном ленточном фильтр-прессе. Наибольшее распространение комбинированные ленточные фильтр-прессы получили в США. Технические характеристики некоторых типов ленточных фильтр-прессов представлены в

табл. 3

.

Рис. 6. Ленточный петлеобразный фильтр

фирмы "Альфа-Лаваль" (Швеция)

1 - фильтровальная лента N 1; 2 - фильтровальная лента N 2;

3 - прижимной ремень; 4 - разравнивающие ролики;

5 - отжимные перфорированные ролики с уменьшающимся

диаметром; 6 - система регенерации фильтровальных лент

фирмы "Хюннят" (Финляндия)

1 - фильтровальная лента N 1; 2 - системы регенерации

фильтровальных лент; 3 - отжимной барабан; 4 - прессующие

ролики; 5 - сгуститель осадка; 6 - поддерживающие ролики;

7 - направляющий барабан; 8 - фильтровальная лента N 2;

9 - направляющие ролики; 10 - отжимные ролики

фирмы "Беллмер" (ФРГ)

1 - фильтрующий барабан; 2 - фильтровальная лента N 2;

3 - вертикальный участок фильтрования; 4 - направляющий

ролик; 5 - фильтровальная лента N 1; 6 - горизонтальный

участок фильтрования; 7 - смеситель осадка и реагента;

8 - система регенерации фильтровальных лент; 9 - отжимные

ролики; 10 - сборник фильтрата; 11 - трубопровод

отвода фильтрата из фильтрующего барабана

───────────┬─────────┬────────┬───────────────────┬────────┬──────┬────────

Фирма-изго-│ Марка │ Тип │ Габариты, мм │Ширина │Масса,│Установ-

товитель, │ │ ├─────┬──────┬──────┤фильтро-│ т │ленная

страна │ │ │длина│ширина│высота│вальной │ │мощ-

│ │ │ │ │ │ленты, │ │ность,

│ │ │ │ │ │мм │ │кВт

───────────┼─────────┼────────┼─────┼──────┼──────┼────────┼──────┼────────

"Кубота" │ BP-500 │Горизон-│3500 │ 1000 │ 1700 │ 500 │ 3,0 │ 1,5

(Япония) │ │тальный │ │ │ │ │ │

│ BP-1000 │ " │4200 │ 1700 │ 1900 │ 1000 │ 4,5 │ 1,5

│ BP-1500 │ " │5500 │ 2300 │ 2100 │ 1500 │ 8 │ 2,2

│ BP-2000 │ " │5500 │ 2800 │ 2100 │ 2000 │ 11 │ 2,2

│ BP-2500 │ " │5500 │ 3500 │ 2200 │ 2500 │ 14 │ 3,7

│ BP-3000 │ " │5500 │ 4000 │ 2200 │ 3000 │ 19 │ 3,7

Завод │ЛМН-10-1Г│Горизон-│5900 │ 2900 │ 2300 │ 1500 │ 6 │ 4

"Прогресс" │ │тальный │ │ │ │ │ │

(СССР) │ │ │ │ │ │ │ │

Завод │ ФПЛ 1-5 │Горизон-│4500 │ 1520 │ 1630 │ 750 │ 2,5 │ 1,5

"Водмаш- │ │тальный │ │ │ │ │ │

обору- │ │ │ │ │ │ │ │

дование" │ │ │ │ │ │ │ │

(СССР) │ │ │ │ │ │ │ │

"Альфа- │ P-500 │Петле- │4465 │ 1200 │ 2250 │ 500 │ 3,5 │ 2,5

Лаваль" │ │образный│ │ │ │ │ │

(Швеция) │ P-1000 │ " │4465 │ 1700 │ 2250 │ 1000 │ 4 │ 2,5

│ P-1500 │ " │4465 │ 2200 │ 2250 │ 1500 │ 4,5 │ 2,5

"Хюннят" │ S-H0,5 │Барабан-│3680 │ 830 │ - │ 500 │ 1,2 │ -

(Финляндия)│ │ный │ │ │ │ │ │

│ S-H1 │ " │3680 │ 1330 │ - │ 1000 │ 1,8 │ -

│ S-H1,5 │ " │3680 │ 1830 │ - │ 1500 │ 2,6 │ -

│ S-H2 │ " │3680 │ 2330 │ - │ 2000 │ 3,5 │ -

│ S-H2,5 │ " │3680 │ 2830 │ - │ 2500 │ 4,5 │ -

───────────┴─────────┴────────┴─────┴──────┴──────┴────────┴──────┴────────

К основным конструктивным элементам ленточных фильтр-прессов относятся: приемный лоток осадка, фильтровальные ленты, приводной и направляющий барабаны, система роликов, обеспечивающая заданную траекторию движения фильтровальных лент, узлы отжима осадка; система регенерации фильтровальных лент, сборные поддоны фильтрата и промывной воды, ножи для съема осадка.

Независимо от конструктивных особенностей ленточные фильтр-прессы имеют три основные технологические зоны:

гравитационного фильтрования, которая в некоторых конструкциях может быть объединена с зоной фильтрования под вакуумом;

предварительного отжима;

окончательного отжима.

Максимальное давление фильтрования при отжиме составляет на ленточном фильтр-прессе 0,3 - 0,4 МПа, величину вакуума принимают 0,0066 - 0,013 МПа.

Для экипировки ленточных фильтр-прессов применяются фильтровальные ленты из полиэфирной, лавсановой или полипропиленовой одно- или многослойной сетки. Соединение фильтровальных лент может быть сшивным, а также в виде петельного шва или замка типа "молния". С целью предупреждения преждевременного износа фильтровальных лент величина их натяжения должна составлять

.

.

.

.

На

рис. 9

представлена схема ленточного фильтр-пресса ЛМН 10-1Г. Он состоит из рамы, выполненной в виде сварной трубчатой станины, двух фильтровальных лент, приводного и трубчатого барабанов, системы роликов, обеспечивающих заданную траекторию движения фильтровальных лент, натяжных роликов, отжимного ролика, узлов предварительного и окончательного отжима осадка, вакуумной камеры, приемного лотка, систем регенерации фильтровальных лент, поддонов для сбора фильтрата и промывной воды, ножей для съема осадка с фильтровальных лент. Узел предварительного отжима осадка выполнен в виде рамы с установленными в ней шарами. Положение рамы относительно фильтровальных лент регулируется. Диаметр шаров увеличивается по ходу движения лент, тем самым изменяя величину давления на осадок. Узел окончательного отжима осадка представляет собой систему роликов различных диаметров, уменьшающихся по ходу движения фильтровальных лент, зазор между роликами верхнего и нижнего рядов регулируется. Ролики верхнего ряда могут располагаться как между роликами нижнего ряда, так и над ними.

1 - фильтровальная лента N 1; 2, 4 - натяжные ролики;

3 - приемный лоток осадка; 5 - фильтровальная лента N 2;

6, 16 - регулирующие ролики; 7 - отжимной ролик;

8 - трубчатый барабан; 9 - узел предварительного отжима

осадка; 10 - приемный поддон фильтрата и промывной воды;

11, 15 - система регенерации фильтровальных лент;

12 - узел окончательного отжима осадка; 13 - приводной

барабан; 14 - нож для съема осадка

Изменение поперечного положения фильтровальных лент относительно ленточного фильтр-пресса производится с помощью регулирующих роликов путем изменения положения ролика по отношению к направлению перемещения лент. С этой целью одна из опор выполнена подвижной и по сигналу датчика положения ленты может перемещаться в нужном направлении с помощью исполнительного механизма с электродвигателем. Ленточный фильтр-пресс имеет подводящие трубопроводы для подачи осадка и воды для регенерации фильтровальных лент, а также вакуум-линию и отводящий коллектор для удаления фильтрата и промывной воды.

Экипировка ленточных фильтр-прессов осуществляется фильтровальными лентами из лавсанового или полиэфирного моноволокна с петельными швами N 10 и 11, изготовляемыми Краснокамским заводом металлических сеток. Ленточные фильтр-прессы экипируются двумя фильтровальными лентами, длины которых составляют: для ЛМН 10-1Г - 13,8 и 16,5 м, а ФПЛ 1-5 - 8,9 и 13,07 м. Ленточный фильтр-пресс ФПЛ 1-5 (рис. 10) поставляет завод "Водмашоборудование" (г. Воронеж).

Рис. 10. Ленточный фильтр-пресс ФПЛ 1-5

1 - подача осадка; 2 - нож для съема осадка;

3 - фильтровальная лента N 1; 4 - система регенерации

фильтровальных лент; 5 - привод фильтр-пресса;

6 - отжимные ролики; 7 - фильтровальная лента N 2;

8 - прижимной ролик; 9 - фильтрующий барабан

3.1. Осадок перед обезвоживанием на фильтр-прессах должен иметь высокую концентрацию, низкие значения удельного сопротивления фильтрованию и показателя сжимаемости. Для получения экономически приемлемых значений производительности фильтр-прессования величина удельного сопротивления исходного осадка не должна превышать

, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1.

, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1.

, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1.

, а величина показателя сжимаемости должна находиться в пределах от 0,8 до 1,1.

На ленточных фильтр-прессах могут обезвоживаться осадки с более высокими значениями показателя сжимаемости, так как процесс обезвоживания на них происходит под действием сил гравитации и возрастающего давления.

3.2. Перед подачей на фильтр-пресс осадки целесообразно сгущать до максимально возможной высокой концентрации твердой фазы, при которой обеспечиваются нормальные условия подачи его на обезвоживание, так как производительность фильтр-пресса пропорциональна исходной концентрации осадка.

Для осадков, образующихся при механической и физико-химической очистке производственных сточных вод, параметры сгущения и концентрации сгущенного осадка определяются экспериментально в зависимости от их состава и свойств. Для осадков станций биологической очистки концентрация твердой фазы перед подачей на фильтр-пресс должна быть не менее 4% массы сухого вещества, для осадков первичных отстойников и сброженной смеси - 3 - 3,5%, для избыточного активного ила и стабилизированной смеси осадков соответственно.

Перед обезвоживанием сброженного осадка на камерных фильтр-прессах следует предусматривать его промывку очищенной сточной водой и последующее уплотнение в соответствии со

СНиП 2.04.03-85

.

3.3. Для снижения величин удельного сопротивления и показателя сжимаемости осадка, т.е. для улучшения его водоотдающих свойств, осадок должен быть обработан флокулянтом перед подачей на ленточные фильтр-прессы, перед подачей на камерные фильтр-прессы - минеральными реагентами или их сочетанием с присадочными материалами. Применение минеральных реагентов для подготовки органических осадков к обезвоживанию на ленточных фильтр-прессах неэффективно.

Возможно применение других методов кондиционирования, например, тепловой обработки, которые обеспечивают необходимость для фильтр-прессования характеристики осадков.

Тип, дозы реагентов и режим кондиционирования осадков промышленных сточных вод определяются экспериментально. Некоторые виды промышленных осадков, имеющие низкие значения удельного сопротивления фильтрации, не требуют предварительного кондиционирования.

3.4. Наиболее эффективным минеральным реагентом для кондиционирования осадков, образующихся при биологической очистке сточных вод, являются хлорное железо и известь. Взамен хлорного железа можно использовать промышленные отходы: плав хлоридов - отход титаномагниевого производства (ТУ 48-10-55-78) и отходы промышленности органического синтеза - хлориды алюминия; вместо извести строительной

(ГОСТ 9179-77)

возможно применение извести-пушонки карбидной (ТУ 6-02-936-74). Однако дозы указанных реагентов должны быть увеличены в 1,2 - 1,5 раза по сравнению с дозами хлорного железа и извести.

3.5. Для подготовки осадка к обезвоживанию на камерных фильтр-прессах эффективно применение в сочетании с реагентами присадочных материалов. Введение в осадок присадочных материалов позволяет снизить дозу реагентов в 1,5 - 2 раза или повысить производительность фильтр-пресса в 1,5 - 3 раза в зависимости от свойств осадка. Кроме того, присадочные материалы снижают влажность обезвоженного осадка и улучшают условия съема осадка с фильтрующей перегородки. В качестве присадочных материалов могут быть использованы: зола от сжигания осадка, зола от сжигания угля, отработанная формовочная земля, отход производства соды, угольная пыль и т.д. Размер частиц присадочных материалов должен быть 0,1 - 0,25 мм при дозах хлорного железа и извести до 3% и 9% соответственно и 0,5 - 1 мм при

дозах реагентов. Плотность твердой фазы присадочного материала должна быть в пределах 1,2 - 3 г/см3. Присадочные материалы рекомендуется вводить в осадок в смеси с известковым молоком или в виде суспензии с концентрацией твердой фазы до 30%. Смешение осадка и присадочного материала осуществляют путем механического перемешивания. Доза присадочного материала зависит от свойств осадка и присадочного материала, в частности, от его удельной поверхности, и определяется экспериментально. Ориентировочная доза присадочного материала при обезвоживании осадков городских сточных вод составляет 50 - 100% массы сухого вещества осадка.

дозах реагентов. Плотность твердой фазы присадочного материала должна быть в пределах 1,2 - 3 г/см3. Присадочные материалы рекомендуется вводить в осадок в смеси с известковым молоком или в виде суспензии с концентрацией твердой фазы до 30%. Смешение осадка и присадочного материала осуществляют путем механического перемешивания. Доза присадочного материала зависит от свойств осадка и присадочного материала, в частности, от его удельной поверхности, и определяется экспериментально. Ориентировочная доза присадочного материала при обезвоживании осадков городских сточных вод составляет 50 - 100% массы сухого вещества осадка.

дозах реагентов. Плотность твердой фазы присадочного материала должна быть в пределах 1,2 - 3 г/см3. Присадочные материалы рекомендуется вводить в осадок в смеси с известковым молоком или в виде суспензии с концентрацией твердой фазы до 30%. Смешение осадка и присадочного материала осуществляют путем механического перемешивания. Доза присадочного материала зависит от свойств осадка и присадочного материала, в частности, от его удельной поверхности, и определяется экспериментально. Ориентировочная доза присадочного материала при обезвоживании осадков городских сточных вод составляет 50 - 100% массы сухого вещества осадка.

дозах реагентов. Плотность твердой фазы присадочного материала должна быть в пределах 1,2 - 3 г/см3. Присадочные материалы рекомендуется вводить в осадок в смеси с известковым молоком или в виде суспензии с концентрацией твердой фазы до 30%. Смешение осадка и присадочного материала осуществляют путем механического перемешивания. Доза присадочного материала зависит от свойств осадка и присадочного материала, в частности, от его удельной поверхности, и определяется экспериментально. Ориентировочная доза присадочного материала при обезвоживании осадков городских сточных вод составляет 50 - 100% массы сухого вещества осадка.

3.6. Перед обезвоживанием на ленточных фильтр-прессах осадков городских сточных вод применяют флокулянты катионного типа. Концентрацию флокулянта в растворных баках принимают 1 - 2%, концентрацию рабочего раствора флокулянтов принимают 0,1%. Для растворения флокулянта применяют воду питьевого качества. Режим приготовления рабочих растворов флокулянта принимается в соответствии с техническими указаниями на применение данного вида реагента. В зависимости от марки применяемого флокулянта, вида и свойств обезвоживаемого осадка доза его колеблется от 0,1 до 1,5% в расчете на массу сухого вещества осадка и определяется экспериментально в каждом конкретном случае.

Дозирование осадка и флокулянта следует предусматривать одновинтовыми насосами-дозаторами с плавной регулировкой подачи, смешивание осадка с флокулянтом производят в смесителях механического или гидравлического типа. Время смешивания осадка с флокулянтом 30 - 50 с.

4.1. Камерные фильтр-прессы - фильтровальные аппараты периодического действия. Рабочий цикл фильтр-пресса состоит из следующих операций:

1 - сборка фильтр-пресса - закрытия камер;

2 - загрузки камер осадком - фильтрования;

3 - отжима (для диафрагменного пресса) нафильтрованного осадка диафрагмой или запрессовывания осадка в камеры после их заполнения осадком (для камерного бездиафрагменного фильтр-пресса);

4 - отдувки диафрагмы и просушки осадка (для диафрагменного фильтр-пресса), продувки коммуникаций (для бездиафрагменного фильтр-пресса);

5 - разгрузки фильтр-пресса, которая для камерного диафрагменного фильтр-пресса ФПАКМ производится путем раскрытия камер и протягивания бесконечной фильтровальной ленты, а для бездиафрагменного фильтр-пресса - путем раскрытия камер и выгрузки осадка под собственным весом;

6 - регенерации фильтровальной перегородки и закрытия камер фильтр-пресса.

Операции загрузки фильтр-пресса (2) для нафильтровывания осадка, отжима осадка диафрагмой или при его запрессовании (3) являются основными операциями, продолжительность которых определяет фактическое время фильтрования; операции 1, 4, 5 и 6 определяют затраты времени на вспомогательные операции.

4.2. Производительность камерного фильтр-пресса G можно рассчитать по формуле, если известно основное время фильтрования, т/ч:

,

,

где F - фильтрующая поверхность, м2;

h - толщина слоя осадка или глубина камеры, м;

W - влажность обезвоженного осадка, %;

K - переводной коэффициент, равный для диафрагменных фильтр-прессов

, для бездиафрагменных фильтр-прессов

, для бездиафрагменных фильтр-прессов

.

.

, для бездиафрагменных фильтр-прессов

, для бездиафрагменных фильтр-прессов

Числитель формулы выражает массу сухого вещества осадка, обезвоженного на фильтр-прессе за один фильтроцикл, знаменатель - продолжительность фильтроцикла. Анализ литературных данных показывает, что в настоящее время не определена аналитическая зависимость, позволяющая рассчитать время фильтрования до получения осадка определенной влажности, а существующие эмпирические зависимости справедливы лишь для конкретных видов осадков в определенном диапазоне их свойств. Поэтому производительность фильтр-пресса в каждом конкретном случае определяется экспериментально или принимается по аналогии с другими похожими по свойствам осадками.

В табл. 4 приведены характерные параметры обезвоживания осадков городских и промышленных сточных вод на камерных фильтр-прессах.

Таблица 4

─────────────────┬────────┬────────────┬──────────┬────────────┬───────────

Вид осадка │ Фильтр │ Давление │Вид и дозы│Влажность, %│Производи-

│ │фильтрования│реагентов │ │тельность,

│ ├────────────┤ │ │кг/м2 x ч

│ │ давление │ │ │

│ │ отжима │ │ │

─────────────────┼────────┼────────────┼──────────┼────────────┼───────────

Отходы │ФПАКМ-25│ 5 │ - │ 18 - 22 │ 20 - 25

углеобогащения │ │ -- │ │ │

│ │ 12 │ │ │

│ │ │ │ │

Осадок сточных │ФПАКМ-25│ 5 │ - │ 27 - 35 │ 20 - 60

вод заводов │ │ -- │ │ │

огнеупоров │ │ 12 │ │ │

│ │ │ │ │

Осадок │ФПАКМ-25│ 3 │ - │ 35 - 40 │ 23 - 27

газоочистки │ │ -- │ │ │

ферросплавных │ │ 12 │ │ │

печей │ │ │ │ │

│ │ │ │ │

Осадок сточных │ФПАКМ-25│ 3 │ CaO, ПАА │ 50 - 70 │ 2,5 - 15

вод производства │ │ -- │ │ │

синтетического │ │ 12 │ │ │

каучука │ │ │ │ │

│ │ │ │ │

Сброженный │ФПАКМ-25│ 3 │FeCl - 5%│ 50 - 64 │ 9 - 12

промытый осадок │ │ -- │ 3 │ │

│ │ 12 │CaO - 12% │ │

│ │ │ │ │

Осадок │Камерные│ 7 - 8 │ - │ 20 - 25 │ 10 - 17

углеобогащения │ │ │ │ │

│ │ │ │ │

Сброженный осадок│ФПАКМ-25│ 3 │FeCl - 5%│ 60 - 70 │ 7 - 9

Люберецкой │ │ - │ 3 │ │

станции аэрации │ │ 8 │CaO - 15% │ │

│ │ │ │ │

Сброженный осадок│ФКВ-500 │ 8 │FeCl - 5%│ 51 - 70 │ 3 - 4

Курьяновской │ │ │ 3 │ │

станции аэрации │ │ │CaO - 20% │ │

│ │ │ │ │

То же │ ФКIМм │ 6 - 8 │CaO - 20% │ 51 - 70 │ 2 - 3,5

│ 52-800 │ │ │ │

─────────────────┴────────┴────────────┴──────────┴────────────┴───────────

4.3. Технологическая схема обезвоживания осадков сточных вод на камерных фильтр-прессах включает систему кондиционирования осадка, систему подачи осадка на фильтр-пресс, фильтр-прессы, транспортную систему отвода обезвоженного осадка. На рис. 11 -

14

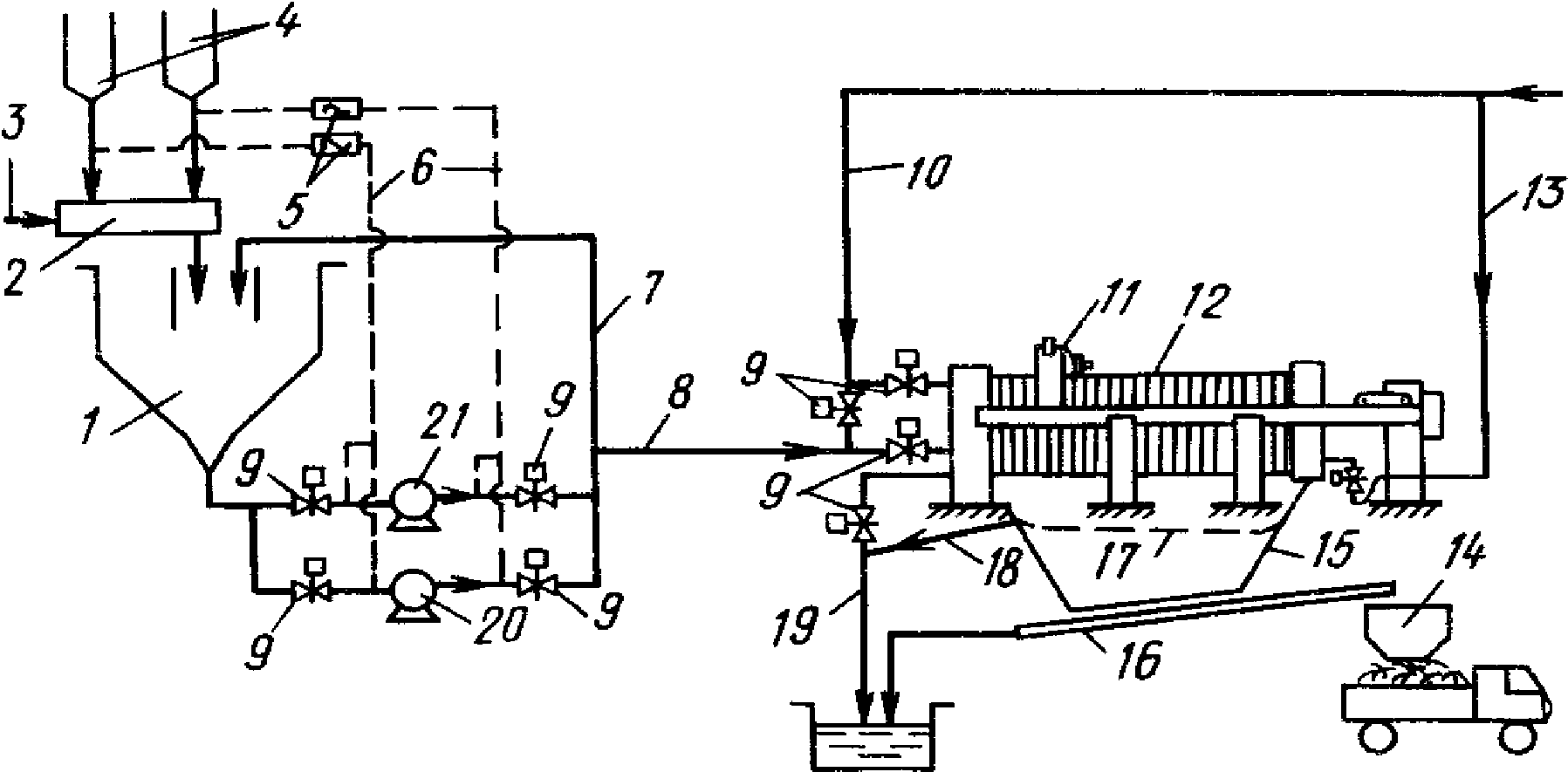

представлены технологические схемы обработки осадка на камерных фильтр-прессах с подачей исходного осадка насосами и передавливания сжатым воздухом через монжус. В случае применения монжусов подачу реагентов для кондиционирования осадков можно производить непосредственно в монжус.

Рис. 11. Принципиальная схема установки фильтр-пресса ФПАКМ

1 - приемная емкость для осадка; 2 - насос;

3 - клапан; 4 - ловушка; 5 - маслонасосная станция;

6 - транспортер; 7 - бункер выгрузки; 8 - водонасосная

станция; 9 - ФПАКМ; 10 - подача осадка на обезвоживание;

11 - реагенты; 12 - смеситель реагентов;

13 - дезинтегратор; 14 - исходный осадок

Рис. 12. Принципиальная схема установки камерного

бездиафрагменного фильтр-пресса с подачей осадка насосами

1 - приемная емкость для осадка; 2 - смеситель

осадка с реагентами; 3 - исходный осадок;

4 - реагенты; 5 - насос-дозатор реагентов; 6 - подача

реагентов; 7 - сброс осадка из коммуникаций; 8 - подача

осадка на обезвоживание; 9 - клапан; 10 - подача

воздуха на просушку; 11 - промывное устройство;

12 - фильтр-пресс; 13 - подача воздуха на продувку;

14 - бункер осадка; 15 - бункер выгрузки; 16 - транспортер;

17 - сбор промывной воды; 18 - отвод промывной воды;

19 - отвод фильтрата; 20 - насос высокого

давления; 21 - насос большой производительности

Рис. 13. Принципиальная схема установки

камерного бездиафрагменного фильтр-пресса

с подачей осадка насосом и через монжус

1 - приемная емкость для осадка; 2 - смеситель осадка

с реагентами; 3 - исходный осадок; 4 - реагенты;

5 - монжус; 6 - подача воздуха на просушку; 7 - сжатый

воздух; 8 - промывное устройство; 9 - фильтр-пресс;

10 - подача воздуха на продувку; 11 - бункер обезвоженного

осадка; 12 - сбор промывной воды; 13 - бункер выгрузки

осадка; 14 - транспортер; 15 - отвод промывной воды;

16 - фильтрат; 17 - подача осадка на обезвоживание;

18 - клапан; 19 - насос; 20 - сброс осадка

из коммуникаций фильтр-пресса

камерного бездиафрагменного фильтр-пресса

с подачей осадка через монжусы

1 - клапан; 2 - насос подачи осадка на реагентную

обработку; 3 - приемная емкость для осадка; 4 - исходный

осадок; 5 - реагенты; 6 - смеситель; 7 - сжатый воздух;

8 - монжус; 9 - сброс осадка из коммуникаций; 10 - подача

воздуха на просушку; 11 - промывное устройство;

12 - фильтр-пресс; 13 - подача воздуха на продувку;

14 - бункер для осадка; 15 - сбор промывной воды;

16 - транспортер; 17 - бункер для разгрузки

фильтр-пресса; 18 - промывная вода; 19 - фильтрат;

20 - подача осадка на обезвоживание

4.4. Система подачи кондиционированного исходного осадка на фильтр-прессы должна обеспечивать быстрое и равномерное заполнение камер фильтр-пресса под давлением, обеспечивающим оптимальные условия образования осадка на фильтровальной перегородке, и его обезвоживание допрессовыванием или отжимом. При этом необходимо обеспечивать постоянное уменьшение объема, подаваемого на фильтр-пресс осадка при постоянном давлении фильтрования. Для обеспечения этих условий подачу исходного осадка на фильтр-пресс следует производить объемными насосами или путем передавливания предварительно подготовленного осадка из монжуса с большим расходом в начальный период фильтрования с подачей из монжуса при допрессовывании осадка. Это позволяет значительно сократить объем монжусов. Нельзя допускать перерывов в подаче осадка на фильтр-пресс. В отдельных случаях при обезвоживании осадков некоторых промышленных сточных вод допускается применение центробежных насосов. Тип насоса определяется в этом случае в зависимости от свойств осадка и требований технологии.

4.5. Камерные фильтр-прессы со вспомогательным оборудованием следует располагать в двух уровнях для обеспечения нормальных условий отвода обезвоженного осадка. При проектировании систем транспортировки обезвоженного осадка следует учитывать циклическую загрузку их большими объемами осадка при разгрузке фильтр-прессов. При подаче осадка в бункер необходимо предусмотреть мероприятия, предотвращающие налипание осадка на стенки. Бункера целесообразно предусматривать с вертикальными стенками или с обратным уклоном стенок и встроенными в днище шнеками для равномерного отвода осадка.

При проектировании транспортных линий от фильтр-прессов с большой поверхностью фильтрации необходимо предусмотреть устройства в виде стальных полос над транспортером для дробления больших кусков выгружаемого из фильтр-пресса обезвоженного осадка перед поступлением его на транспортер.

Допускается выгрузка осадка на специальные площадки в цехе, откуда грейфером его можно грузить на транспорт.

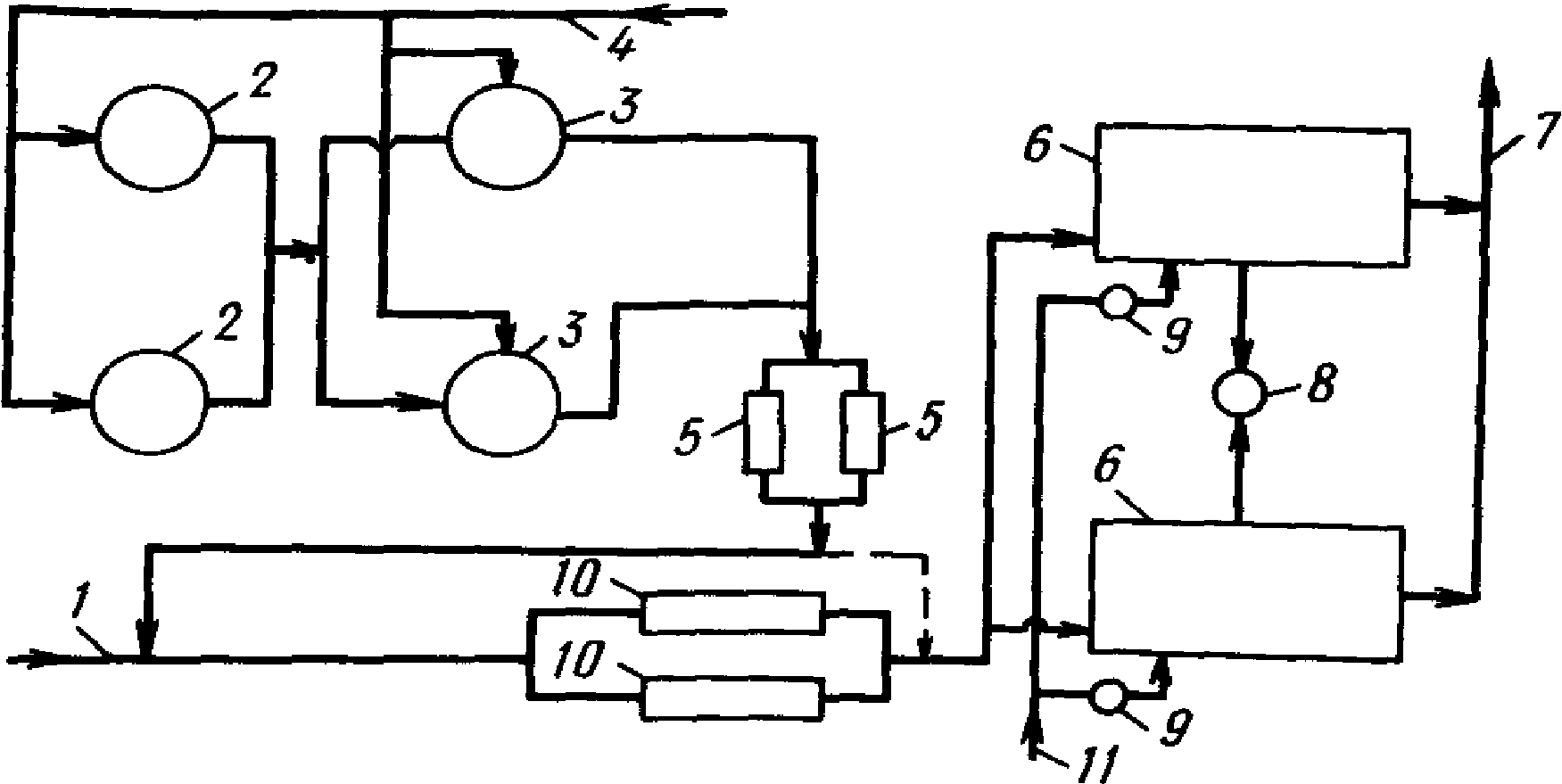

4.6. Процесс обезвоживания осадка на ленточных фильтр-прессах осуществляется в непрерывном режиме под действием сил гравитации (вакуума) и увеличивающегося давления, создаваемого сходящимися фильтровальными лентами и отжимными роликами. После съема обезвоженного осадка фильтровальные ленты проходят узел регенерации, где промываются водой под давлением 0,4 - 0,6 МПа, расход промывной воды составляет 4 - 8 м3/ч. Установка для обезвоживания осадка на ленточном фильтр-прессе включает узел приготовления рабочих растворов реагентов, узел кондиционирования осадка и подачи его на ленточный фильтр-пресс, собственно ленточный фильтр-пресс, систему транспортировки обезвоженного осадка, подвода и отвода промывной воды. На рис. 15 представлена принципиальная технологическая схема обезвоживания осадков на ленточных фильтр-прессах.

Рис. 15. Принципиальная схема обезвоживания

осадков сточных вод на ленточных фильтр-прессах

1 - трубопровод подачи осадка; 2 - растворные баки

флокулянта с мешалками; 3 - расходные баки флокулянта

с мешалками; 4 - подача воды для растворения флокулянта;

5 - насосы-дозаторы флокулянта; 6 - ленточные фильтр-

прессы; 7 - отвод обезвоженного осадка; 8 - приемный

колодец фильтрата; 9 - фильтр очистки технической

воды; 10 - насосы-дозаторы осадка; 11 - подача

технической воды для регенерации фильтровальных лент

В табл. 5 приведены характерные параметры обезвоживания осадков сточных вод на ленточных фильтр-прессах по зарубежным данным.

──────────────────────┬────────────┬────────────────┬───────────┬──────────

Осадок сточных вод │ Начальная │Доза флокулянта,│ Конечная │Производи-

│влажность, %│ кг на 1 т │влажность, │тельность,

│ │сухого вещества │ % │м3/ч

──────────────────────┼────────────┼────────────────┼───────────┼──────────

Сырой осадок первичных│ 94 - 95,7 │ 4 - 5 │ 72 - 78 │ 3 - 6

отстойников │ │ │ │

Смесь сырого осадка │ 95 - 97 │ 4 - 7 │ 76 - 80 │ 3 - 5

и активного ила │ │ │ │

Сброженный осадок │ 95 - 95,5 │ 3 - 4 │ 73 - 75 │ 3 - 5

Избыточный активный ил│ 97 - 97,5 │ 4 - 7 │ 77 - 82 │ 4 - 6

Гидроксидный шлам │ 98 │ 6,8 │ 87 │ 1 - 2

Осадок керамической │80,2 - 85,4 │ 3 - 6 │ 59 - 64 │ -

промышленности │ │ │ │

Угольный шлам │ 76 - 90 │ 0,8 - 1,5 │ 25 - 35 │ 6 - 12

──────────────────────┴────────────┴────────────────┴───────────┴──────────

Данные, приведенные в

табл. 5

, относятся к ленточному фильтр-прессу с рабочей шириной ленты 1000 мм.

В табл. 6 приведены результаты по обезвоживанию осадков сточных вод первичных отстойников на ленточном фильтр-прессе ЛМН 10-1Г при влажности исходного осадка 94,5%.

Таблица 6

─────────────────────┬──────────────────┬───────────────────┬──────────────

Доза флокулянта │Скорость движения │Производительность,│ Влажность

на сухое вещество, % │ фильтровальных │ м3/ч │обезвоженного

│ лент, м/мин │ │ осадка, %

─────────────────────┼──────────────────┼───────────────────┼──────────────

0,35 - 0,45 │ 1 │ 5 │ 73,2

0,35 - 0,45 │ 2 │ 5 │ 75,5

0,35 - 0,45 │ 3 │ 5 │ 76,4

0,32 │ 4 │ 10,5 │ 78,2

0,32 │ 6 │ 14 │ 79,0

─────────────────────┴──────────────────┴───────────────────┴──────────────

4.7. В качестве фильтрующих перегородок на камерных фильтр-прессах применяют высокопрочные фильтровальные ткани с гладкой безворсовой поверхностью. Толщина ткани должна быть более 1 мм. Наиболее широкое применение имеют следующие фильтровальные ткани: лавсановые ТЛФ-5 (арт. 56190), ТЛФ-300 (арт. 56244); капроновая арт. 56035; куралоновая ДКФ-1 (арт. 56325).

Для уплотнения межплитного пространства на камерных бездиафрагменных фильтр-прессах к фильтровальным салфеткам по периметру должны быть пришиты уплотнительные прокладки шириной 100 мм из эластичной синтетической фильтроткани толщиной более 1 мм. В качестве уплотнительной ткани может быть использована основная фильтровальная ткань или полиэфирная ткань БФ-ЛХ, или лавсановая арт. 86034.

Фильтровальные ленты ленточных фильтр-прессов изготовляют из полиэфирного или лавсанового моноволокна, а их выпускает Краснокамский завод металлических сеток (617000, Пермская обл., г. Краснокамск, ул. Шоссейная, 23).

5.1. Под оптимальным режимом работы фильтр-прессов понимается такой режим, при котором в условиях конкретных очистных сооружений в зависимости от свойств исходного осадка и требований к степени обезвоживания отфильтрованного осадка обеспечивается работа фильтр-прессов с наибольшей производительностью при условии получения осадка с заданной влажностью.

Камерные фильтр-прессы ФПАКМ ФКВ-500 и ленточные фильтр-прессы оснащены системой управления, предусматривающей автоматический режим работы фильтр-пресса от реле времени. Такая система позволяет настроить фильтр-пресс для работы в оптимальном режиме при стабильных свойствах обезвоживаемого осадка.

5.2. Для разработки системы управления работой установок для обезвоживания осадков на фильтр-прессах при изменяющихся свойствах осадка в случаях, которые наиболее часто встречаются в практике, необходимо прежде всего автоматизировать систему подачи реагента в осадок при его подготовке к обезвоживанию. При этом можно предусмотреть изменение расхода рабочих растворов реагентов пропорционально концентрации твердой фазы в осадке и его расходу. При этом следует учитывать, что расход исходного осадка, подаваемого на ленточный фильтр-пресс, может быть определен постоянным, в зависимости от принятой скорости движения фильтровальных лент. На камерном фильтр-прессе расход осадка, подаваемого на фильтр-пресс, постоянно уменьшается.

При этом необходимо измерять и контролировать следующие параметры:

давление фильтрования исходного осадка;

давление воздуха при продувке и просушке осадка;

концентрацию твердой фазы в исходном осадке;

расход исходного осадка, подаваемого на обезвоживание;

расход фильтрата.

5.3. Для контроля давления применяют манометры электроконтактные, для измерения расхода можно применять индукционные расходомеры или электроконтактный способ контроля с помощью электродных датчиков на линии обвода фильтра, для измерения концентрации твердой фазы можно применять плотномеры бесконтактные радиоизотопные, например типа ПР-1025 и другие приборы.

Для обеспечения надежной работы фильтр-прессов и безопасных условий эксплуатации необходимо предусмотреть систему автоматического контроля за процессом и систему аварийной сигнализации.

На ленточном фильтр-прессе предусмотрена система автоматического отключения подачи осадка и остановки фильтр-пресса при перекосе фильтровальных лент.