СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Госстрой РФ, ГУП ЦПП, 2003

Примечание к документу

Документ

введен

в действие с 21 августа 2003 года.

Название документа

"СП 13-102-2003. Правила обследования несущих строительных конструкций зданий и сооружений"

(принят Постановлением Госстроя РФ от 21.08.2003 N 153)

"СП 13-102-2003. Правила обследования несущих строительных конструкций зданий и сооружений"

(принят Постановлением Госстроя РФ от 21.08.2003 N 153)

Постановлением

Госстроя РФ

от 21 августа 2003 г. N 153

СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРАВИЛА ОБСЛЕДОВАНИЯ НЕСУЩИХ СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ ЗДАНИЙ И СООРУЖЕНИЙ

СП 13-102-2003

Дата введения

21 августа 2003 года

1. Разработан Федеральным государственным унитарным предприятием - Конструкторско-технологическое бюро бетона и железобетона (ФГУП "КТБ ЖБ"), Государственным унитарным предприятием - Научно-исследовательский проектно-конструкторский и технологический институт бетона и железобетона (ГУП "НИИЖБ"), 26-м Центральным научно-исследовательским институтом Минобороны России при участии Государственного унитарного предприятия - Центральный научно-исследовательский и проектно-экспериментальный институт комплексных проблем строительных конструкций и сооружений им. В.А Кучеренко (ГУП "ЦНИИСК им. В.А. Кучеренко"), Государственного унитарного предприятия г. Москвы - Научно-исследовательский институт московского строительства (ГУП "НИИ Мосстроя").

2. Принят и рекомендован к применению в качестве нормативного документа в Системе нормативных документов в строительстве

постановлением

Госстроя России от 21 августа 2003 г. N 153.

3. Внесен Федеральным государственным унитарным предприятием - Конструкторско-технологическое бюро бетона и железобетона (ФГУП "КТБ ЖБ").

4. Введен впервые.

|

По вопросу, касающемуся обследования строительных конструкций зданий, сооружений и комплексов богослужебного и вспомогательного назначения с целью определения их технического состояния, см.

МДС 11-17.2004

.

|

В настоящем Своде правил приведены основные положения, регламентирующие общий порядок подготовки, проведения и оформления результатов обследований несущих строительных конструкций зданий и сооружений и оценки их технического состояния.

Вопросы проведения инженерно-геологических исследований грунтовых оснований в настоящем документе не рассматриваются.

1.1. Настоящие Правила предназначены для применения при обследовании строительных конструкций зданий и сооружений жилищного, общественного, административно-бытового и производственного назначения с целью определения их технического состояния, а также могут быть использованы при решении вопросов о пригодности жилых домов для проживания в них.

Правила регламентируют процедуру проведения обследования строительных конструкций, определяют принципиальную схему и состав работ, позволяющих объективно оценить техническое состояние, фактическую несущую способность конструкций и, в случае необходимости, принять обоснованные технические решения по ремонтно-восстановительным мероприятиям или способам усилений.

1.2. Правила разработаны в соответствии с требованиями действующих нормативно-технических документов.

Перечень нормативных документов, на которые даны ссылки в настоящих Правилах, приведен в

Приложении А

.

При исключении из числа действующих нормативных документов, на которые дается ссылка в настоящих Правилах, следует руководствоваться нормами, введенными взамен исключенных.

Диагностика - установление и изучение признаков, характеризующих состояние строительных конструкций зданий и сооружений для определения возможных отклонений и предотвращения нарушений нормального режима их эксплуатации.

Обследование - комплекс мероприятий по определению и оценке фактических значений контролируемых параметров, характеризующих эксплуатационное состояние, пригодность и работоспособность объектов обследования и определяющих возможность их дальнейшей эксплуатации или необходимость восстановления и усиления.

Дефект - отдельное несоответствие конструкций какому-либо параметру, установленному проектом или нормативным документом (СНиП, ГОСТ, ТУ, СН и т.д.).

Повреждение - неисправность, полученная конструкцией при изготовлении, транспортировании, монтаже или эксплуатации.

Поверочный расчет - расчет существующей конструкции по действующим нормам проектирования с введением в расчет полученных в результате обследования или по проектной и исполнительной документации геометрических параметров конструкции, фактической прочности строительных материалов, действующих нагрузок, уточненной расчетной схемы с учетом имеющихся дефектов и повреждений.

Критерии оценки - установленное проектом или нормативным документом количественное или качественное значение параметра, характеризующего прочность, деформативность и другие нормируемые характеристики строительной конструкции.

Категория технического состояния - степень эксплуатационной пригодности строительной конструкции или здания и сооружения в целом, установленная в зависимости от доли снижения несущей способности и эксплуатационных характеристик конструкций.

Оценка технического состояния - установление степени повреждения и категории технического состояния строительных конструкций или зданий и сооружений в целом на основе сопоставления фактических значений количественно оцениваемых признаков со значениями этих же признаков, установленных проектом или нормативным документом.

Нормативный уровень технического состояния - категория технического состояния, при котором количественное и качественное значение параметров всех критериев оценки технического состояния строительных конструкций зданий и сооружений соответствуют требованиям нормативных документов (СНиП, ТСН, ГОСТ, ТУ и т.д.).

Исправное состояние - категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся отсутствием дефектов и повреждений, влияющих на снижение несущей способности и эксплуатационной пригодности.

Работоспособное состояние - категория технического состояния, при которой некоторые из численно оцениваемых контролируемых параметров не отвечают требованиям проекта, норм и стандартов, но имеющиеся нарушения требований, например, по деформативности, а в железобетоне и по трещиностойкости, в данных конкретных условиях эксплуатации не приводят к нарушению работоспособности, и несущая способность конструкций, с учетом влияния имеющихся дефектов и повреждений, обеспечивается.

Ограниченно работоспособное состояние - категория технического состояния конструкций, при которой имеются дефекты и повреждения, приведшие к некоторому снижению несущей способности, но отсутствует опасность внезапного разрушения и функционирование конструкции возможно при контроле ее состояния, продолжительности и условий эксплуатации.

Недопустимое состояние - категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся снижением несущей способности и эксплуатационных характеристик, при котором существует опасность для пребывания людей и сохранности оборудования (необходимо проведение страховочных мероприятий и усиление конструкций).

Аварийное состояние - категория технического состояния строительной конструкции или здания и сооружения в целом, характеризующаяся повреждениями и деформациями, свидетельствующими об исчерпании несущей способности и опасности обрушения (необходимо проведение срочных противоаварийных мероприятий).

Степень повреждения - установленная в процентном отношении доля потери проектной несущей способности строительной конструкцией.

Несущие конструкции - строительные конструкции, воспринимающие эксплуатационные нагрузки и воздействия и обеспечивающие пространственную устойчивость здания.

Нормальная эксплуатация - эксплуатация конструкции или здания в целом, осуществляемая в соответствии с предусмотренными в нормах или проекте технологическими или бытовыми условиями.

Эксплуатационные показатели здания - совокупность технических, объемно-планировочных, санитарно-гигиенических, экономических и эстетических характеристик здания, обусловливающих его эксплуатационные качества.

Текущий ремонт здания - комплекс строительных и организационно-технических мероприятий с целью устранения неисправностей (восстановления работоспособности) элементов здания и поддержания нормального уровня эксплуатационных показателей.

Капитальный ремонт здания - комплекс строительных и организационно-технических мероприятий по устранению физического и морального износа, не предусматривающих изменение основных технико-экономических показателей здания или сооружения, включающих, в случае необходимости, замену отдельных конструктивных элементов и систем инженерного оборудования.

Реконструкция здания - комплекс строительных работ и организационно-технических мероприятий, связанных с изменением основных технико-экономических показателей (нагрузок, планировки помещений, строительного объема и общей площади здания, инженерной оснащенности) с целью изменения условий эксплуатации, максимального восполнения утраты от имевшего место физического и морального износа, достижения новых целей эксплуатации здания.

Модернизация здания - частный случай реконструкции, предусматривающий изменение и обновление объемно-планировочного и архитектурного решений существующего здания старой постройки и его морально устаревшего инженерного оборудования в соответствии с требованиями, предъявляемыми действующими нормами к эстетике условий проживания и эксплуатационным параметрам жилых домов и производственных зданий.

Моральный износ здания - постепенное (во времени) отклонение основных эксплуатационных показателей от современного уровня технических требований эксплуатации зданий и сооружений.

Физический износ здания - ухудшение технических и связанных с ними эксплуатационных показателей здания, вызванное объективными причинами.

Восстановление - комплекс мероприятий, обеспечивающих повышение эксплуатационных качеств конструкций, пришедших в ограниченно работоспособное состояние, до уровня их первоначального состояния.

Усиление - комплекс мероприятий, обеспечивающих повышение несущей способности и эксплуатационных свойств строительной конструкции или здания и сооружения в целом по сравнению с фактическим состоянием или проектными показателями.

4.1. К проведению работ по обследованию несущих конструкций зданий и сооружений допускают организации, оснащенные необходимой приборной и инструментальной базой, имеющие в своем составе квалифицированных специалистов. Квалификация организации на право проведения обследования и оценки технического состояния несущих конструкций зданий и сооружений должна быть подтверждена соответствующей Государственной лицензией.

4.2. Необходимость в проведении обследовательских работ, их объем, состав и характер зависят от поставленных конкретных задач. Основанием для обследования могут быть следующие причины:

наличие дефектов и повреждений конструкций (например, вследствие силовых, коррозионных, температурных или иных воздействий, в том числе неравномерных просадок фундаментов), которые могут снизить прочностные, деформативные характеристики конструкций и ухудшить эксплуатационное состояние здания в целом;

увеличение эксплуатационных нагрузок и воздействий на конструкции при перепланировке, модернизации и увеличении этажности здания;

реконструкция зданий даже в случаях, не сопровождающихся увеличением нагрузок;

выявление отступлений от проекта, снижающих несущую способность и эксплуатационные качества конструкций;

отсутствие проектно-технической и исполнительной документации;

изменение функционального назначения зданий и сооружений;

возобновление прерванного строительства зданий и сооружений при отсутствии консервации или по истечении трех лет после прекращения строительства при выполнении консервации;

деформации грунтовых оснований;

необходимость контроля и оценки состояния конструкций зданий, расположенных вблизи от вновь строящихся сооружений;

необходимость оценки состояния строительных конструкций, подвергшихся воздействию пожара, стихийных бедствий природного характера или техногенных аварий;

необходимость определения пригодности производственных и общественных зданий для нормальной эксплуатации, а также жилых зданий для проживания в них.

4.3. При обследовании зданий объектами рассмотрения являются следующие основные несущие конструкции:

фундаменты, ростверки и фундаментные балки;

стены, колонны, столбы;

перекрытия и покрытия (в том числе: балки, арки, фермы стропильные и подстропильные, плиты, прогоны);

подкрановые балки и фермы;

связевые конструкции, элементы жесткости;

стыки, узлы, соединения и размеры площадок опирания.

4.4. При обследовании следует учитывать специфику материалов, из которых выполнены конструкции.

4.5. Оценку категорий технического состояния несущих конструкций производят на основании результатов обследования и поверочных расчетов. По этой оценке конструкции подразделяются на: находящиеся в исправном состоянии, работоспособном состоянии, ограниченно работоспособном состоянии, недопустимом состоянии и аварийном состоянии.

При исправном и работоспособном состоянии эксплуатация конструкций при фактических нагрузках и воздействиях возможна без ограничений. При этом, для конструкций, находящихся в работоспособном состоянии, может устанавливаться требование периодических обследований в процессе эксплуатации.

При ограниченно работоспособном состоянии конструкций необходимы контроль за их состоянием, выполнение защитных мероприятий, осуществление контроля за параметрами процесса эксплуатации (например, ограничение нагрузок, защиты конструкций от коррозии, восстановление или усиление конструкций). Если ограниченно работоспособные конструкции остаются неусиленными, то требуются обязательные повторные обследования, сроки которых устанавливаются на основании проведенного обследования.

При недопустимом состоянии конструкций необходимо проведение мероприятий по их восстановлению и усилению.

При аварийном состоянии конструкций их эксплуатация должна быть запрещена.

4.6. При обследовании зданий и сооружений, расположенных в сейсмически опасных регионах, оценка технического состояния конструкций должна производиться с учетом факторов сейсмических воздействий:

расчетной сейсмичности площадки строительства по картам ОСР-97;

повторяемости сейсмического воздействия;

спектрального состава сейсмического воздействия;

категории грунтов по сейсмическим свойствам.

5.1. Обследование строительных конструкций зданий и сооружений проводится, как правило, в три связанных между собой этапа:

подготовка к проведению обследования;

предварительное (визуальное) обследование;

детальное (инструментальное) обследование.

5.2. Состав работ и последовательность действий по обследованию конструкций независимо от материала, из которого они изготовлены, на каждом этапе включают:

Подготовительные работы:

ознакомление с объектом обследования, его объемно-планировочным и конструктивным решением, материалами инженерно-геологических изысканий;

подбор и анализ проектно-технической документации;

составление программы работ (при необходимости) на основе полученного от заказчика технического задания. Техническое задание разрабатывается заказчиком или проектной организацией и, возможно, с участием исполнителя обследования. Техническое задание утверждается заказчиком, согласовывается исполнителем и, при необходимости, проектной организацией - разработчиком проекта задания.

Предварительное (визуальное) обследование:

сплошное визуальное обследование конструкций зданий и выявление дефектов и повреждений по внешним признакам с необходимыми замерами и их фиксация.

Детальное (инструментальное) обследование:

работы по обмеру необходимых геометрических параметров зданий, конструкций, их элементов и узлов, в том числе с применением геодезических приборов;

инструментальное определение параметров дефектов и повреждений;

определение фактических прочностных характеристик материалов основных несущих конструкций и их элементов;

измерение параметров эксплуатационной среды, присущей технологическому процессу в здании и сооружении;

определение реальных эксплуатационных нагрузок и воздействий, воспринимаемых обследуемыми конструкциями с учетом влияния деформаций грунтового основания;

определение реальной расчетной схемы здания и его отдельных конструкций;

определение расчетных усилий в несущих конструкциях, воспринимающих эксплуатационные нагрузки;

расчет несущей способности конструкций по результатам обследования;

камеральная обработка и анализ результатов обследования и поверочных расчетов;

анализ причин появления дефектов и повреждений в конструкциях;

составление итогового документа (акта, заключения, технического расчета) с выводами по результатам обследования;

разработка рекомендаций по обеспечению требуемых величин прочности и деформативности конструкций с рекомендуемой, при необходимости, последовательностью выполнения работ.

Некоторые из перечисленных работ могут не включаться в программу обследования в зависимости от специфики объекта обследования, его состояния и задач, определенных техническим заданием.

6.1. Подготовка к проведению обследований предусматривает ознакомление с объектом обследования, проектной и исполнительной документацией на конструкции и строительство здания, с документацией по эксплуатации и имевшим место ремонтам, перепланировкам и реконструкции, с результатами предыдущих обследований.

6.2. По проектной документации устанавливают проектную организацию - автора проекта, год его разработки, конструктивную схему здания, сведения о примененных в проекте конструкциях, монтажные схемы сборных элементов, время их изготовления и возведения здания, геометрические размеры здания, его элементов и конструкций, расчетные схемы, проектные нагрузки, характеристики бетона, металла, камня и прочее.

6.3. По данным об изготовлении конструкций и возведении зданий устанавливают наименования строительных организаций, осуществляющих строительство, поставщиков материалов и конструкций, сертификаты и паспорта изделий и материалов, данные об имевших место заменах и отступлениях от проекта.

6.4. По материалам и сведениям, характеризующим эксплуатацию конструкций здания и эксплуатационные воздействия, вызвавшие необходимость проведения обследования, устанавливают характер внешнего воздействия на конструкции, данные об окружающей среде, данные о проявившихся при эксплуатации дефектах, повреждениях и прочее.

6.5. На этапе подготовки к обследованию на основании технического задания, при необходимости, составляют программу работ по обследованию, в которой указывают: цели и задачи обследования; перечень подлежащих обследованию строительных конструкций и их элементов; места и методы инструментальных измерений и испытаний; места вскрытий и отбора проб материалов, исследований образцов в лабораторных условиях; перечень необходимых поверочных расчетов и т.д.

6.6. Большинство работ по обследованию проводят в непосредственной близости к конструкциям, поэтому на подготовительном этапе решают вопросы обеспечения доступа к конструкциям.

7.1. Визуальное обследование проводят для предварительной оценки технического состояния строительных конструкций по внешним признакам и для определения необходимости в проведении детального инструментального обследования.

7.2. Основой предварительного обследования является осмотр здания или сооружения и отдельных конструкций с применением измерительных инструментов и приборов (бинокли, фотоаппараты, рулетки, штангенциркули, щупы и прочее).

7.3. При визуальном обследовании выявляют и фиксируют видимые дефекты и повреждения, производят контрольные обмеры, делают описания, зарисовки, фотографии дефектных участков, составляют схемы и ведомости дефектов и повреждений с фиксацией их мест и характера. Проводят проверку наличия характерных деформаций здания или сооружения и их отдельных строительных конструкций (прогибы, крены, выгибы, перекосы, разломы и т.д.). Устанавливают наличие аварийных участков, если таковые имеются.

7.4. По результатам визуального обследования делается предварительная оценка технического состояния строительных конструкций, которое определяется по степени повреждения и по характерным признакам дефектов. Зафиксированная картина дефектов и повреждений (например: в железобетонных и каменных конструкциях - схема образования и развития трещин; в деревянных - места биоповреждений; в металлических - участки коррозионных повреждений) может позволить выявить причины их происхождения и быть достаточной для оценки состояния конструкций и составления заключения. Если результаты визуального обследования окажутся недостаточными для решения поставленных задач, то проводят детальное инструментальное обследование. В этом случае, при необходимости, разрабатывается программа работ по детальному обследованию.

7.5. Если при визуальном обследовании будут обнаружены дефекты и повреждения, снижающие прочность, устойчивость и жесткость несущих конструкций сооружения (колонн, балок, ферм, арок, плит покрытий и перекрытий и прочих), то необходимо перейти к детальному обследованию.

7.6. В случае выявления признаков, свидетельствующих о возникновении аварийной ситуации, необходимо незамедлительно разработать рекомендации по предотвращению возможного обрушения.

7.7. При обнаружении характерных трещин, перекосов частей здания, разломов стен и прочих повреждений и деформаций, свидетельствующих о неудовлетворительном состоянии грунтового основания, необходимо проведение инженерно-геологического исследования, по результатам которого может потребоваться не только восстановление и ремонт строительных конструкций, но и укрепление оснований и фундаментов.

8.1.1. Детальное инструментальное обследование в зависимости от поставленных задач, наличия и полноты проектно-технической документации, характера и степени дефектов и повреждений может быть сплошным (полным) или выборочным.

Сплошное обследование проводят, когда:

отсутствует проектная документация;

обнаружены дефекты конструкций, снижающие их несущую способность;

проводится реконструкция здания с увеличением нагрузок (в том числе этажности);

возобновляется строительство, прерванное на срок более трех лет без мероприятий по консервации;

в однотипных конструкциях обнаружены неодинаковые свойства материалов, изменения условий эксплуатации под воздействием агрессивных среды или обстоятельств типа техногенных процессов и пр.

Выборочное обследование проводят:

при необходимости обследования отдельных конструкций;

в потенциально опасных местах, где из-за недоступности конструкций невозможно проведение сплошного обследования.

8.1.2. Если в процессе сплошного обследования обнаруживается, что не менее 20% однотипных конструкций, при общем их количестве более 20, находится в удовлетворительном состоянии, а в остальных конструкциях отсутствуют дефекты и повреждения, то допускается оставшиеся непроверенные конструкции обследовать выборочно. Объем выборочно обследуемых конструкций должен определяться конкретно (во всех случаях не менее 10% однотипных конструкций, но не менее трех).

8.2.1. Целью обмерных работ является уточнение фактических геометрических параметров строительных конструкций и их элементов, определение их соответствия проекту или отклонение от него. Инструментальными измерениями уточняют пролеты конструкций, их расположение и шаг в плане, размеры поперечных сечений, высоту помещений, отметки характерных узлов, расстояния между узлами и т.д. По результатам измерений составляют планы с фактическим расположением конструкций, разрезы зданий, чертежи рабочих сечений несущих конструкций и узлов сопряжений конструкций и их элементов.

8.2.2. Для обмерных работ, по мере необходимости, применяются измерительные инструменты: линейки, рулетки, стальные струны, штангенциркули, нутромеры, щупы, шаблоны, угломеры, уровни, отвесы, лупы, измерительные микроскопы, а в случае необходимости используют специальные измерительные приборы: нивелиры, теодолиты, дальномеры, различные дефектоскопы и прочее, а также применяют фотограмметрию. Все применяемые инструменты и приборы должны быть поверены в установленном порядке.

8.2.3. При обследовании конструкций, независимо от их материала, проводят следующие обмерные работы:

уточняют разбивочные оси сооружения, его горизонтальные и вертикальные размеры;

проверяют пролеты и шаг несущих конструкций;

замеряют основные геометрические параметры несущих конструкций;

определяют фактические размеры расчетных сечений конструкций и их элементов и проверяют их соответствие проекту;

определяют формы и размеры узлов стыковых сопряжений элементов и их опорных частей, проверяют их соответствие проекту;

проверяют вертикальность и соосность опорных конструкций, наличие и местоположение стыков, мест изменения сечений;

замеряют прогибы, изгибы, отклонения от вертикали, наклоны, выпучивания, перекосы, смещения и сдвиги.

Кроме перечисленного:

в железобетонных конструкциях определяют наличие, расположение, количество и класс арматуры, признаки коррозии арматуры и закладных деталей, а также состояние защитного слоя;

в железобетонных и каменных конструкциях определяют наличие трещин и измеряют величину их раскрытия;

в металлических конструкциях проверяют прямолинейность сжатых стержней, наличие соединительных планок, состояние элементов с резкими изменениями сечений, фактическую длину, катет и качество сварных швов, размещение, количество и диаметр заклепок или болтов, наличие специальной обработки и пригонки кромок и торцов;

в деревянных конструкциях фиксируют наличие искривлений и коробления элементов, разрывов в поперечных сечениях элементов или трещин по их длине, наличие и размеры участков биологического поражения.

бетонных и железобетонных конструкций

8.3.1. В бетонных и железобетонных конструкциях прочность бетона определяют механическими методами неразрушающего контроля по

ГОСТ 22690

, ультразвуковым методом по

ГОСТ 17624

, а также методами определения прочности по образцам, отобранным из конструкций, по

ГОСТ 28570

и

приложению 10

ГОСТ 22690.

8.3.2. До определения прочности бетона по 8.3.1 целесообразно предварительно любым оперативным (экспертным) методом (молотком Физделя, ультразвуковым поверхностным прозвучиванием и пр.) обследовать бетон по его поверхности в расчетных сечениях конструкций и их элементов с целью выявления возможного наличия зон с различающейся прочностью бетона.

8.3.3. Участки испытания бетона при определении прочности в группе однотипных конструкций или в отдельной конструкции должны располагаться:

в местах наименьшей прочности бетона, предварительно определенной экспертным методом;

в зонах и элементах конструкций, определяющих их несущую способность;

в местах, имеющих дефекты и повреждения, которые могут свидетельствовать о пониженной прочности бетона (повышенная пористость, коррозионные повреждения, температурное растрескивание бетона, изменение его цвета и пр.).

8.3.4. Число участков при определении прочности бетона следует принимать не менее:

3 - при определении прочности зоны или средней прочности бетона конструкции;

6 - при определении средней прочности и коэффициента изменчивости бетона конструкции;

9 - при определении прочности бетона в группе однотипных конструкций.

Число однотипных конструкций, в которых оценивается прочность бетона, определяется программой обследования и принимается не менее трех.

8.3.5. Фактическая прочность бетона в конструкциях, определенная неразрушающими методами или испытанием отобранных от конструкции образцов, является необходимым фактором для получения расчетных характеристик бетона.

Расчетные и нормативные характеристики бетона определяют согласно

разделу 2

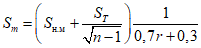

СНиП 2.03.01 в зависимости от условного класса бетона по прочности на сжатие. Значение условного класса бетона по прочности на сжатие определяют для тяжелого бетона по формуле

, для легкого -

, для легкого -

, где

, где

- средняя кубиковая прочность бетона в группе однотипных конструкций, в конструкции или отдельной ее зоне, полученная по результатам испытаний неразрушающими методами или испытаниями отобранных из конструкций образцов бетона.

- средняя кубиковая прочность бетона в группе однотипных конструкций, в конструкции или отдельной ее зоне, полученная по результатам испытаний неразрушающими методами или испытаниями отобранных из конструкций образцов бетона.

, для легкого -

, для легкого -

, где

, где

При больших объемах работ по оценке прочности бетона целесообразно применить статистические методы оценки. Оценка прочности бетона с применением статистических методов приведена в

Приложении Б

.

8.3.6. В практике обследования в ряде случаев, помимо оценки прочности бетона, может потребоваться определение и других его характеристик.

Определение плотности, влажности, водопоглощения, пористости и водонепроницаемости бетона следует проводить по ГОСТ 12730.0 - ГОСТ 12730.5.

Морозостойкость бетона определяют испытанием отобранных от конструкций образцов по ГОСТ 10060.0 - ГОСТ 10060.4.

Щелочность бетона определяют по значению рН поровой жидкости в соответствии с

ГОСТ 5382

.

Состав и структуру бетона определяют специальными методами химического, физико-химического и микроскопического анализа бетона.

Для определения температуры нагрева бетона при пожаре используют методы дифференциально-термического анализа и контроля изменения пористости цементного камня и его цвета.

8.3.7. Для проверки и определения системы армирования железобетонной конструкции (расположения арматурных стержней, их диаметра, толщины защитного слоя бетона) используют:

магнитный метод по

ГОСТ 22904

;

радиационный метод по

ГОСТ 17625

(применяемый в случаях необходимости);

контрольное вскрытие бетона с обнажением арматуры для непосредственного замера диаметра и количества стержней, оценки класса арматурной стали по рисунку профиля и определения остаточного сечения стержней, подвергшихся коррозии.

Число конструкций, в которых определяются диаметр, количество и расположение арматуры, определяется программой обследования и принимается не менее трех.

Размеры повреждений арматуры и закладных деталей определяют по снимкам, полученным с помощью радиационного метода или после вскрытия арматуры.

8.3.8. Для определения фактической прочности арматуры из конструкции, где это возможно без ее ослабления, вырезают образцы и испытывают по

ГОСТ 12004

.

При определении прочности арматуры по данным механических испытаний число стержней одного диаметра и одного профиля, вырезанное из однотипных конструкций, должно быть не менее трех. Стержни должны вырезаться из сечений конструкций, в которых несущая способность без вырезанных стержней обеспечивается.

8.3.9. Допускается ориентировочное определение прочности арматуры по рисунку профиля стержней, определяемому после ее вскрытия или по данным испытаний радиационным методом по

ГОСТ 17625

.

При ориентировочном определении прочности арматуры по рисунку профиля стержней количество участков, в которых определяется профиль стержней одного и того же диаметра в однотипных конструкциях, должно быть не менее пяти.

8.3.10. В связи с тем, что арматурные стали одной марки или класса имели в действовавших в разные годы нормативных документах разные величины нормативных и расчетных сопротивлений, при обследовании необходимо определять годы проектирования и постройки здания или сооружения.

Если определение класса арматуры проводится по проектным данным (имеются чертежи конструкций с данными по классу арматуры или маркам примененной стали) без отбора и испытания образцов арматуры, то нормативные и расчетные сопротивления арматуры конструкций определяют согласно действовавшим ранее нормативным документам (НиТу 123-55, СНиП II-13.1-62,

СНиП II-21-75

) - см.

таблицу В.2

Приложения В и по

СНиП 2.03.01

. При обследовании конструкций, возведенных до 1986 г., нормативные и расчетные сопротивления арматуры можно определять по

таблице В.2

Приложения В, а конструкций, возведенных после 1986 г., - по

СНиП 2.03.01

.

При этом должно соблюдаться условие: арматура в обследованных конструкциях должна совпадать с проектными данными по классу, диаметрам стержней, их количеству и расположению.

При отсутствии проектных данных и невозможности отбора и испытания образцов нормативные и расчетные сопротивления допускается принимать в зависимости от профиля арматуры в соответствии с

п. 6.21

СНиП 2.03.01 или по

таблице В.2

Приложения В.

При выполнении поверочных расчетов по данным испытаний образцов арматуры, отобранной от обследованных конструкций, нормативные и расчетные сопротивления арматуры принимаются согласно

п. 6.19

СНиП 2.03.01.

Если марку арматурной стали определяют на основании химического или спектрального анализа, то нормативные и расчетные сопротивления арматуры назначают в соответствии с нормами, действовавшими на момент постройки или изготовления конструкций (см.

таблицу В.2

Приложения В).

8.3.11. Определение типов и контроль качества сварных соединений арматуры на соответствие их

ГОСТ 14098

производятся после вскрытия арматуры путем визуального осмотра и измерения геометрических параметров ультразвуковым методом по

ГОСТ 23858

или радиационным методом по

ГОСТ 17625

, а также путем механических испытаний вырезанных образцов по

ГОСТ 10922

.

Контроль сварных соединений закладных деталей производится в соответствии с

ГОСТ 10922

, радиационным методом по

ГОСТ 17625

, ультразвуковым методом или визуально.

8.3.12. При обследовании конструкций, подвергшихся воздействию пожара, для получения достоверных данных рекомендуется установить:

время обнаружения пожара;

зону распространения пожара и время интенсивного горения;

температуру в помещениях во время пожара;

место нахождения очага пожара;

средства тушения пожара;

максимальную температуру нагрева бетона, арматуры, закладных деталей и сварных соединений;

распределение температуры по участкам конструкций во время пожара.

Признаки, определяющие температуру нагрева бетона при пожаре, приведены в

таблице Г.1

Приложения Г. Возможное снижение прочности бетона и арматуры в зависимости от температуры нагрева приведено соответственно в

таблицах Г.2

и

Г.3

Приложения Г.

металлических конструкций

8.4.1. При обследовании металлических конструкций необходимо определить качество стали, из которой изготовлены конструкции, то есть установить марку стали, соответствие свойств стали стандарту на сталь этой марки и ее расчетным характеристикам. Для этого, по мере необходимости, определяют ее следующие характеристики:

марку стали или ее аналог в соответствии с действующими ГОСТ и ТУ на поставку металла;

прочностные характеристики - предел текучести, временное сопротивление;

пластичность - относительное удлинение и относительное сужение;

склонность к хрупкому разрушению - величину ударной вязкости при различных температурах и в результате старения;

свариваемость (в необходимых случаях).

Регламентируемый комплекс свойств стали, требуемый для группы конструкций и условий их эксплуатации, устанавливается согласно СНиП II-23 (

таблицы 50

,

53

).

Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты на металл, электроды, сварочную проволоку, метизы, а также нормативные документы, действовавшие в период возведения объекта.

8.4.2. При отсутствии рабочих чертежей или сертификатов, а также при недостаточности содержащихся в них сведений при обнаружении в конструкции повреждений, которые могли быть вызваны низким качеством стали (расслой, хрупкие трещины и т.д.), а также при изыскании резервов несущей способности конструкций определение качества стали производят путем лабораторного исследования образцов, изготовленных из проб, отобранных из обследуемых конструкций.

При лабораторном исследовании образцов стали, при необходимости, определяют химический состав, механические характеристики и другие показатели, необходимые для оценки состояния металла обследуемых конструкций.

Из элементов конструкций пробы отбирают в местах с наименьшим напряжением - из неприкрепленных полок уголков, полок на концевых участках балок и т.п. При отборе пробы должна быть обеспечена прочность данного элемента конструкции, в необходимых случаях места отбора должны быть усилены или устроены страхующие приспособления.

8.4.3. Отбор проб металла из металлических конструкций, изготовление и испытание образцов стали с целью определения их характеристик производят в соответствии с техническим заданием или программой работ и с учетом требований стандартов.

Порядок отбора проб (стружки) для определения химического состава производят в соответствии с

ГОСТ 7565

.

Химический анализ стали производят по

ГОСТ 22536.0

.

Допускается производить определение химического состава стали методом фотоэлектрического спектрального анализа по

ГОСТ 18895

и методом спектрографического анализа по

ГОСТ 27809

.

Порядок отбора проб для механических испытаний образцов производят в соответствии с

ГОСТ 7564

.

Изготовление образцов и их испытание на растяжение производят по

ГОСТ 1497

.

8.4.4. Нормативные значения предела текучести или временного сопротивления стали определяют на основании образцов, отобранных из конструкций и испытанных в соответствии с

ГОСТ 1497

, или назначают в соответствии с марками стали обследуемых конструкций в соответствии с нормами, действующими в период выплавки исследуемой стали.

Марку стали устанавливают на основании химического или спектрального анализа путем сопоставления с нормами действующих стандартов.

Расчетные сопротивления стали

находят путем деления нормативных значений предела текучести

находят путем деления нормативных значений предела текучести

на коэффициент надежности по материалу

на коэффициент надежности по материалу

, который принимают: для конструкций, изготовленных до 1932 г., и для сталей, у которых полученные при испытаниях значения предела текучести ниже 215 МПа, - 1,2; для конструкций, изготовленных в 1932 - 1982 гг., и для сталей с пределом текучести ниже 380 МПа - 1,1; для сталей с пределом текучести выше 380 МПа - 1,15; для конструкций, изготовленных после 1982 г., - по

СНиП II-23

.

, который принимают: для конструкций, изготовленных до 1932 г., и для сталей, у которых полученные при испытаниях значения предела текучести ниже 215 МПа, - 1,2; для конструкций, изготовленных в 1932 - 1982 гг., и для сталей с пределом текучести ниже 380 МПа - 1,1; для сталей с пределом текучести выше 380 МПа - 1,15; для конструкций, изготовленных после 1982 г., - по

СНиП II-23

.

Расчетные сопротивления стали не должны превышать значений, установленных ГОСТами, действовавшими в период выплавки исследуемой стали (см.

таблицу В.3

Приложения В).

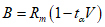

Для элементов конструкций, имеющих коррозионный износ с потерей более 25% площади поперечного сечения или остаточную после коррозии толщину 5 мм и менее, расчетные сопротивления должны умножаться на коэффициент

, принимаемый равным 0,95 для слабоагрессивных, 0,9 - для среднеагрессивных и 0,85 - для сильноагрессивных сред.

, принимаемый равным 0,95 для слабоагрессивных, 0,9 - для среднеагрессивных и 0,85 - для сильноагрессивных сред.

8.4.5. Для определения качества стали заклепок в заклепочных соединениях определяют химический состав металла заклепок и его временное сопротивление срезу. Химический состав стали заклепок определяют по

ГОСТ 22536.0

.

Временное сопротивление срезу материала заклепок допускается определять по результатам испытаний на растяжение по

ГОСТ 1497

стандартных цилиндрических образцов диаметром 10 мм, вырезанных из этих заклепок. При этом значение временного сопротивления срезу принимают равным произведению временного сопротивления разрыву на коэффициент 0,58.

8.4.6. При определении механических свойств стали болтов производят испытание болтов на разрыв, испытание образцов на растяжение, измерение твердости, а в необходимых случаях определяют ударную вязкость. Для гаек измеряют твердость. Испытание болтов на разрыв производят с навинченной гайкой по

ГОСТ 1759.0

.

Химический состав стали болтов определяют по

ГОСТ 22536.0

.

8.4.7. Расчетное сопротивление срезу

и растяжению

и растяжению

болтов, а также сжатию элементов, соединенных болтами,

болтов, а также сжатию элементов, соединенных болтами,

принимают по

СНиП II-23

. Если класс прочности болтов установить невозможно, то расчетное сопротивление принимают как для болтов класса прочности 4,6 при расчете на срез и класса прочности 4,8 при расчете на растяжение.

принимают по

СНиП II-23

. Если класс прочности болтов установить невозможно, то расчетное сопротивление принимают как для болтов класса прочности 4,6 при расчете на срез и класса прочности 4,8 при расчете на растяжение.

8.4.8. Контроль качества сварных соединений металлических конструкций необходимо осуществлять методами, указанными в

таблице 40

СНиП 3.03.01.

При оценке качества стали сварных соединений, по мере необходимости, определяют механические свойства металла шва испытанием на растяжение цилиндрических образцов из сварного шва, ударную вязкость металла шва и околошовной зоны при одной из отрицательных температур: минус 20 °С или минус 40 °С; прочность и пластичность стыковых сварных соединений - испытанием на растяжение и изгиб в холодном состоянии плоских образцов сварных соединений, твердость металла шва и околошовной зоны. Требования к образцам, к их отбору и к методам испытаний должны соответствовать

ГОСТ 6996

.

8.4.9. Расчетные сопротивления сварных соединений назначают с учетом марки стали, сварочных материалов, видов сварки, положения швов и способов контроля, используя указания

СНиП II-23

. При отсутствии этих данных для угловых швов можно принять, что нормативное значение временного сопротивления металла швов

равно нормативному значению временного сопротивления стали элемента

равно нормативному значению временного сопротивления стали элемента

, умноженному на коэффициент надежности по материалу шва

, умноженному на коэффициент надежности по материалу шва

= 1,25, коэффициент

= 1,25, коэффициент

= 0,7 и

= 0,7 и

= 1,0, коэффициент условий работы конструкций

= 1,0, коэффициент условий работы конструкций

= 0,8; для растянутых стыковых швов расчетное сопротивление металла шва по пределу текучести

= 0,8; для растянутых стыковых швов расчетное сопротивление металла шва по пределу текучести

для конструкций, изготовленных до 1972 г., и

для конструкций, изготовленных до 1972 г., и

для конструкций, изготовленных после 1972 г.

для конструкций, изготовленных после 1972 г.

для конструкций, изготовленных до 1972 г., и

для конструкций, изготовленных до 1972 г., и

для конструкций, изготовленных после 1972 г.

для конструкций, изготовленных после 1972 г.

8.4.10. При необходимости усиления конструкций с применением электросварки определяют свариваемость стали усиливаемых элементов путем сравнения их углеродного эквивалента, который не должен быть больше 0,62.

8.4.11 В чугунных конструкциях или их элементах определение качества чугуна производят путем лабораторного исследования его химического состава. Примерный химический состав отливок из серого чугуна приведен в

таблице В.4

Приложения В. Химический анализ чугуна производят по

ГОСТ 22536.0

.

Расчетные сопротивления чугуна по результатам химического анализа принимают:

для конструкций постройки до 1981 г. по

таблице В.5

Приложения В;

для конструкций более поздней постройки по

таблице 54

СНиП II-23.

материалов каменных конструкций

8.5.1. При разрушающих методах физико-механические свойства каменных материалов (прочность, плотность, влажность и т.п.) стен и фундаментов определяют испытанием образцов и проб, взятых непосредственно из тела обследуемой конструкции или близлежащих участков, если имеются доказательства идентичности применяемых на этих участках материалов.

Отбор кирпича, камней и раствора из стен и фундаментов производят из ненесущих (под окнами, в проемах) или слабонагруженных элементов или конструкций, подлежащих разборке и демонтажу.

Для оценки прочности кирпича, камней правильной формы и раствора из кладки стен и фундаментов отбирают целые, неповрежденные кирпичи или камни и пластинки раствора из горизонтальных швов.

Для определения прочности природных камней неправильной формы (бута) из фрагментов камней выпиливают кубики с размером ребер 40 - 200 мм или высверливают цилиндры (керны) диаметром 40 - 150 мм и длиной, превышающей диаметр на 10 - 20 мм.

8.5.2. Прочность (марка) полнотелого и пустотелого глиняного обыкновенного, силикатного и трепельного кирпича определяют разрушающим способом по

ГОСТ 8462

.

8.5.3 Прочность (марка) раствора кладки при сжатии, взятого из швов наиболее характерных участков стен, определяют в соответствии с требованиями

ГОСТ 5802

.

Испытание кубов из отвердевшего раствора производят через сутки после изготовления, а из оттаявшего раствора - через 2 - 3 ч. Марка раствора определяется как средний результат пяти испытаний.

8.5.4. Расчетные сопротивления каменной кладки принимают по

СНиП II-22

в зависимости от вида и прочности камня, а также прочности раствора, определенных в результате испытаний образцов, отобранных из конструкций и испытанных разрушающими методами в соответствии с действующими нормативами.

материалов деревянных конструкций

8.6.1. Для взятия проб из конструкций деревянных перекрытий необходимо производить их вскрытие. Число мест вскрытий перекрытия по деревянным балкам должно составлять не менее трех при обследуемой площади до 100 м2 и не менее 5 при большей площади. Для деревянных перекрытий по металлическим балкам эти цифры соответственно равны 2 и 4. Вскрываться должны полы (чистые и черные), стяжки, подготовка под полы, гидроизоляция, утеплитель или звукоизоляционная засыпка, подшивка, штукатурка.

8.6.2. Для определения физико-механических характеристик древесины и микоанализа из ненагруженных или слабонагруженных частей деревянных конструкций, имеющих повреждения и дефекты в не предусмотренных

таблицей 1

СНиП II-25 условиях, высверливают керны или выпиливают бруски длиной 150 - 350 мм.

Выпиленные бруски маркируются, помещаются в полиэтиленовые пакеты и отправляются для лабораторных исследований, а места отбора брусков фиксируются на схемах конструкций, которые прикладываются к актам с результатами испытаний образцов древесины.

Из брусков выпиливают образцы, размеры которых устанавливают соответствующим ГОСТом для каждого вида испытаний.

Элементы деревянных конструкций, из которых выпилены бруски древесины, подлежат восстановлению или усилению.

Влажность древесины определяют по

ГОСТ 16483.7

и

ГОСТ 16588

.

Температуру и влажность в вентилируемых полостях перекрытий, чердачных и подвальных помещений определяют термометрами и психрометрами, а воздухообмен - с помощью анемометров. Плотность древесины определяют по

ГОСТ 16483.1

.

8.6.3. При выборе образцов особое внимание следует обращать на опорные и стыковочные узлы деревянных конструкций по всей их длине, а также на места болтовых, нагельных и гвоздевых соединений и на места контакта древесины с металлом, бетоном и кирпичной кладкой. Тщательному обследованию при отборе образцов следует подвергать стропила в местах протечек кровли, в зонах, примыкающих к слуховым окнам. Должны быть отмечены естественные и искусственные пороки древесины, механические повреждения, увлажнение, биопоражение древесины и др.

8.6.4. Взятие проб для оценки биоповреждений деревянных конструкций производят при выборочных вскрытиях полов, перегородок, подшивок потолков и т.п. Площадь вскрытия должна быть не менее 0,5 м2 в промежутках между балками перекрытий и не менее 30 х 30 см в перегородках. Диагностические признаки биоповреждений определяют визуально, а более точную диагностику устанавливают путем анализа отобранных проб древесины в лаборатории при микологических испытаниях.

Вскрытие деревянных конструкций производят в первую очередь в местах протечек: у наружных стен, на опорах балок, прогонов и ферм; в санузлах, в местах прохода коммуникаций; в перекрытиях и перегородках, разделяющих отапливаемые и неотапливаемые помещения и т.д.

Степень биологического повреждения элементов деревянных конструкций определяют путем отношения непораженной площади сечения элементов к его общей площади, на основе измерений глубины поражения древесины.

Глубину биоповреждений древесины грибами следует определять путем стесывания пораженной древесины до здоровой структуры. Вид грибкового заболевания можно определить по внешнему виду пораженной древесины или рассмотрев ее на срез под микроскопом.

Стойкость древесины к биоразрушению определяют по

ГОСТ 18610

, а параметры защищенности древесины устанавливают по

ГОСТ 20022.0

.

8.6.5. В висячих стропильных системах должны подробно обследоваться стыки нижнего и верхнего поясов по их длине, а также сопряжения поясов друг с другом, со стойками и раскосами, должна проверяться вертикальность плоскости висячих стропил. Из дефектных мест отбираются образцы для испытаний.

При обследовании наслонных стропил в обязательном порядке должны определяться прогибы (провисания) поясов, затяжек и собственно стропил. Особенно тщательно должны обследоваться узлы опирания наслонных стропил на стены и оцениваться состояние опорных узлов с точки зрения поражения их гнилью. В этих местах, при необходимости, отбирают древесину для испытаний.

8.6.6. При обследовании клееных конструкций (балок, рам, арок) в первую очередь следует обращать внимание на состояние клеевых швов, их расслоение. При обнаружении расслоения необходимо определить глубину разрушения клеевого шва с поверхности конструкции.

Следует обращать внимание на наличие гидроизоляционных прокладок под опорами арок и рам.

8.6.7. Предел прочности древесины при сжатии вдоль волокон определяют по

ГОСТ 16483.10

, а при сжатии поперек волокон - по

ГОСТ 16483.11

.

Предел прочности древесины при статическом изгибе определяют по

ГОСТ 16483.3

, а модуль упругости при статическом изгибе - по

ГОСТ 16483.9

.

Предел прочности древесины при местном смятии поперек волокон определяют по

ГОСТ 16483.2

.

Предел прочности древесины при скалывании вдоль волокон определяют по

ГОСТ 16483.5

, а при скалывании поперек волокон - по

ГОСТ 16483.12

.

8.6.8. В связи с отсутствием данных об изменении прочности древесины во времени расчетные сопротивления древесины конструкции в целом или ее частей, не пораженных гнилью, принимают по

СНиП II-25

как для новой древесины. При поверхностном разрушении древесины гнилью размеры сечения деревянных элементов уменьшают на толщину слоя, пораженного гнилью, а кроме того, если среда влажная и древесина поражена мицелием, то при расчете следует ввести коэффициент 0,8.

9.1. На основании имеющейся проектно-технической документации или технического задания на обследование определяют нормативные значения постоянных и временных нагрузок, действующих на конструкции:

от веса стационарного оборудования;

от веса складируемых материалов;

от мостовых, тельферных кранов, напольного транспорта и другого подъемного оборудования;

от веса ремонтных материалов и перемещаемого оборудования;

от временных равномерно распределенных нагрузок, указанных в

таблице 3

СНиП 2.01.07;

от ветра;

от снега.

Коэффициенты надежности по этим нагрузкам принимают в соответствии со

СНиП 2.01.07

.

9.2. При обследовании объекта определяют следующие фактические нагрузки:

от собственного веса несущих и ограждающих конструкций;

от веса полов, перегородок и внутренних стен, опирающихся на несущие конструкции;

от веса технологической пыли, скапливающейся на покрытии и конструкциях.

Нагрузки от собственного веса сборных несущих конструкций определяют по чертежам и каталогам, действовавшим в период строительства обследуемого объекта, а при отсутствии чертежей - по результатам обмеров, полученным при обследовании.

Вес монолитных железобетонных несущих конструкций определяют по результатам обмеров, полученным при обследовании.

Собственный вес металлических конструкций можно определять по результатам обмеров основных элементов. К основным элементам относятся:

в фермах - пояса и стержни решетки;

в балках и сплошностенчатых колоннах - пояса и стенка;

в сквозных колоннах - пояса;

в связях - пояса и элементы решетки.

Полный вес конструкций определяют умножением собственного веса основных элементов на строительный коэффициент веса, принимаемый по

таблице В.1

Приложения В.

9.3. Нагрузки от стационарного оборудования определяют на основании анализа технической документации, уточненной результатами натурного обследования, составляют схему расположения стационарного оборудования с привязкой к разбивочным осям здания и указанием способа опирания на конструкции. Фактический вес оборудования принимается по паспортам.

В необходимых случаях на схему дополнительно наносят расположение коммуникаций с указанием их веса и мест крепления к конструкциям.

9.4. Постоянные нагрузки на конструкциях покрытий и перекрытий (звуко- и теплоизоляционные материалы, стяжки, гидроизоляция кровель, покрытие полов) определяют по результатам вскрытий с определением плотности и толщины слоев или по результатам взвешиваний материалов на вырезанных участках площадью от 0,04 до 0,25 м2, при этом число вскрытий должно быть не менее трех на этаж и не менее шести - на 500 м2 площади.

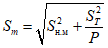

По результатам вскрытий вычисляется нормативная нагрузка

,

,

где

- среднее арифметическое значение нагрузки, полученной по всем вскрытым участкам;

- среднее арифметическое значение нагрузки, полученной по всем вскрытым участкам;

n - число вскрытых участков;

S - среднее квадратическое отклонение результатов взвешивания;

,

,

где

- вес i-го образца.

- вес i-го образца.

Коэффициент надежности по нагрузкам от собственного веса всех типов конструкций принимается равным 1,1.

9.5. Степень агрессивности среды определяют по

СНиП 2.03.11

и пособиям.

9.6. При обследовании зданий и сооружений, эксплуатирующихся в сейсмических районах, целесообразно проводить микродинамические испытания по определению периода собственных колебаний, соответствующих ведущим формам, а также относительных перемещений рассматриваемых точек.

При проведении микродинамических испытаний используют:

вибродинамический метод с применением сейсмовибратора с заданными параметрами нагружения, устанавливаемого или непосредственно на конструкции здания или на грунт;

импульсный метод с помощью удара по несущим конструкциям пластичным грузом массой 30 - 50 кг.

10.1. Расчет зданий и сооружений и определение усилий в конструктивных элементах от эксплуатационных нагрузок производятся на основе методов строительной механики и сопротивления материалов.

Расчеты могут осуществляться инженерными методами на ПЭВМ с использованием сертифицированных программ.

Расчеты выполняют на основании и с учетом уточненных обследованием:

геометрических параметров здания и его конструктивных элементов - пролетов, высот, размеров расчетных сечений несущих конструкций;

фактических опираний и сопряжений несущих конструкций, их реальной расчетной схемы;

расчетных сопротивлений материалов, из которых выполнены конструкции;

дефектов и повреждений, влияющих на несущую способность конструкций;

фактических нагрузок, воздействий и условий эксплуатации здания или сооружения.

10.2. Реальная расчетная схема определяется по результатам обследования. Она должна отражать:

условия опирания или соединения с другими смежными строительными конструкциями, деформативность опорных креплений;

геометрические размеры сечений, величины пролетов, эксцентриситетов;

вид и характер фактических (или требуемых) нагрузок, точки их приложения или распределение по конструктивным элементам;

повреждения и дефекты конструкций.

При определении реальной расчетной схемы работы железобетонных конструкций необходимо, наряду с их геометрическими параметрами, учитывать систему фактического армирования и способы их сопряжения между собой.

10.3. Расчет несущей способности бетонных и железобетонных конструкций производят в соответствии со

СНиП 2.03.01

.

10.4. Расчет несущей способности стальных конструкций производят в соответствии со

СНиП II-23

.

10.5. Расчет несущей способности каменных и армокаменных конструкций производят в соответствии со

СНиП II-22

.

10.6. Расчет несущей способности деревянных конструкций производят в соответствии со

СНиП II-25

.

10.7. Расчет конструкций зданий и сооружений, эксплуатирующихся в сейсмических районах, производят в соответствии со

СНиП II-7

.

10.8. На основании проведенного расчета производят:

определение усилий в конструкциях от эксплуатационных нагрузок и воздействий, в том числе и сейсмических;

определение несущей способности этих конструкций.

Сопоставление этих величин показывает степень реальной загруженности конструкции по сравнению с ее несущей способностью.

10.9. На основании проведенного обследования несущих строительных конструкций, выполнения поверочных расчетов и анализа их результатов делается вывод о категории технического состояния этих конструкций и может быть принято решение об их дальнейшей эксплуатации.

В случае если усилия в конструкции превышают ее несущую способность, то состояние такой конструкции должно быть признано недопустимым или аварийным.

11.1. По результатам проведенного обследования составляется акт, заключение или отчет о техническом состоянии конструкций здания или сооружения, в котором приводятся сведения, полученные из проектной и исполнительной документации, и материалы, характеризующие особенности эксплуатации конструкций, вызвавшие необходимость проведения обследования.

11.2. В итоговом документе по результатам обследования приводятся планы, разрезы, ведомости дефектов и повреждений или схема дефектов и повреждений с фотографиями наиболее характерных из них; схемы расположения трещин в железобетонных и каменных конструкциях и данные об их раскрытии; значения всех контролируемых признаков, определение которых предусматривалось техническим заданием или программой проведения обследования; результаты поверочных расчетов, если их проведение предусматривалось программой обследования; оценка состояния конструкций с рекомендуемыми мероприятиями по усилению конструкций, устранению дефектов и повреждений, а также причин их появления.

Данный перечень может быть дополнен в зависимости от состояния конструкций, причин и задач обследования.

11.3 Заключение или отчет подписывается лицами, проводившими обследование, руководством структурного подразделения и утверждается руководителем организации, проводившей работу, или уполномоченным на это лицом.

ОБСЛЕДОВАНИЯ КОНСТРУКЦИЙ

12.1. Перед обследованием конструкций намечается план безопасного ведения работ как с временным прекращением эксплуатации, так и без прекращения эксплуатации здания или отдельных его участков. План должен предусматривать мероприятия, исключающие возможность обрушения конструкций, поражения людей газом, током, паром, огнем, наезда транспорта и т.п.

12.2. Для обеспечения непосредственного доступа к конструкциям могут быть использованы имеющиеся в здании средства: мостовые и подвесные краны, переходные площадки и галереи, технологическое оборудование и т.п. При отсутствии таковых устраивают подмости, леса и площадки, настилы, люльки, приставные лестницы, стремянки.

12.3. При производстве работ по обследованию конструкций работники, проводящие обследование, обязаны соблюдать требования

СНиП 12-03-2001

и

СНиП 12-04-2002

по технике безопасности и безопасности труда в строительстве.

12.4. Лица, проводящие натурные обследования, должны в соответствии с

ГОСТ 12.0.004

пройти вводный (общий) инструктаж в отделе охраны труда предприятия, а также инструктаж непосредственно на объекте, где будет проводиться обследование, проводимый уполномоченным лицом. Проведение инструктажа фиксируется в специальном журнале с росписью лица, проводившего инструктаж, и работника, прошедшего инструктаж.

12.5. Лица, проводящие обследование, должны использовать необходимые защитные приспособления и спецодежду:

защитные каски по

ГОСТ 12.4.087

;

предохранительные пояса по ТУ 36-2103 с указанием места закрепления карабина и страховочных канатов по

ГОСТ 12.4.107

(при необходимости);

спецодежду, которая не должна иметь болтающихся и свисающих частей во избежание зацепления с движущимися частями механизмов и токопроводящими элементами;

аппараты и приспособления для защиты глаз и дыхательных путей, применяющиеся на данном предприятии в соответствии с имеющимися вредными факторами: маски, очки, респираторы, противогазы, кислородные изолирующие приборы, вентилируемые скафандры и т.д.

12.6. Все работы по осмотру, обмерам и испытаниям конструкций на высоте более трех метров, как правило, проводятся с подмостей. Выполнение этих работ без подмостей допускается только при невозможности их устройства, с обязательным применением предохранительных приспособлений (натянутые стальные канаты, страховочные сетки и т.д.) и монтажных поясов.

12.7. Ежедневно перед началом работ необходимо провести проверку состояния лесов, подмостей, ограждений, люлек, лестниц; в случае их неисправности должны быть приняты необходимые меры по ремонту.

(обязательное)

НА КОТОРЫЕ ИМЕЮТСЯ ССЫЛКИ В СП

СНиП 2.01.07-85*

Нагрузки и воздействия

СНиП 2.03.01-84*

Бетонные и железобетонные конструкции

СНиП 2.03.11-85

Защита строительных конструкций от коррозии

СНиП 3.03.01-87

Несущие и ограждающие конструкции

СНиП II-7-81*

Строительство в сейсмических районах

СНиП II-22-81

Каменные и армокаменные конструкции

СНиП II-23-81*

Стальные конструкции

СНиП II-25-80

Деревянные конструкции

СНиП 12-03-2001

Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002

Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 7565-81*

Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 22536.0-87

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 18895-97

Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 7564-97

Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 1497-84*

Металлы. Методы испытаний на растяжение

ГОСТ 1759.0-87

Болты, винты, шпильки и гайки. Технические условия

ГОСТ 6996-66*

Сварные соединения. Методы определения механических свойств

ГОСТ 8462-85

Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе

ГОСТ 5802-86

Растворы строительные. Методы испытаний

ГОСТ 16483.1-84

Древесина. Метод определения плотности

ГОСТ 16483.2-70*

Древесина. Методы определения условного предела прочности при местном смятии поперек волокон

ГОСТ 16483.3-84

Древесина. Метод определения предела прочности при статическом изгибе

ГОСТ 16483.5-73

Древесина. Методы определения предела прочности при скалывании вдоль волокон

ГОСТ 16483.7-71*

Древесина. Методы определения влажности

ГОСТ 16483.9-73*

Древесина. Методы определения модуля упругости при статическом изгибе

ГОСТ 16483.10-73*

Древесина. Методы определения предела прочности при сжатии вдоль волокон

ГОСТ 16483.11-72*

Древесина. Метод определения условного предела прочности при сжатии поперек волокон

ГОСТ 16483.12-72*

Древесина. Методы определения предела прочности при скалывании поперек волокон

ГОСТ 18610-82*

Древесина. Метод полигонных испытаний стойкости к загниванию

ГОСТ 20022.0-93

Защита древесины. Параметры защищенности

ГОСТ 28570-90

Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 12.0.004-90

ССБТ. Организация обучения безопасности труда. Общие положения

ГОСТ 12.4.087-84

ССБТ. Строительство. Каски строительные. Технические условия

ГОСТ 12.4.107-82

ССБТ. Строительство. Канаты страховочные. Общие технические требования

ГОСТ 5382-91

Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 12004-81*

Сталь арматурная. Методы испытаний на растяжение

ГОСТ 12730.0-78

Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.1-78

Бетоны. Метод определения плотности

ГОСТ 12730.2-78

Бетоны. Метод определения влажности

ГОСТ 12730.3-78

Бетоны. Метод определения водопоглощения

ГОСТ 12730.4-78

Бетоны. Методы определения показателей пористости

ГОСТ 12730.5-84*

Бетоны. Методы определения водонепроницаемости

ГОСТ 23858-79

Соединения сварные стыковые и тавровые арматуры железобетонных конструкций. Ультразвуковые методы контроля качества. Правила приемки

ГОСТ 14098-91

Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры

ГОСТ 16588-91

Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ 22690-88

Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 18105-86*

Бетоны. Правила контроля прочности

ГОСТ 17624-87

Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625-83

Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 10060.0-95

Бетоны. Методы определения морозостойкости. Общие требования

ГОСТ 10060.1-95

Бетоны. Базовый метод определения морозостойкости

ГОСТ 10060.2-95

Бетоны. Ускоренные методы определения морозостойкости при многократном переменном замораживании и оттаивании

ГОСТ 10060.3-95

Бетоны. Дилатометрический метод определения морозостойкости

ГОСТ 10060.4-95

Бетоны. Структурно-механический метод ускоренного определения морозостойкости

ГОСТ 22904-93

Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 10922-90

Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

ГОСТ 27809-95

Чугун и сталь. Методы спектрографического анализа

ОСР-97 Общее сейсмическое районирование Российской Федерации

(справочное)

Статистическая оценка прочности бетона при обследовании конструкций применима в следующих случаях:

1. Прочность бетона определялась на основании испытания отобранных из конструкции образцов в соответствии с

ГОСТ 28570

.

2. Прочность бетона определялась методом отрыва со скалыванием.

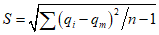

3. Прочность бетона определяется по предварительно установленным экспериментально градуировочным зависимостям, по результатам параллельных испытаний одних и тех же участков конструкций методом отрыва со скалыванием и другими методами неразрушающего контроля (ультразвуковым, пластической деформации, упругого отскока или ударного импульса). При этом среднее квадратическое отклонение градуировочной зависимости

не должно превышать 15% среднего значения прочности бетона образцов или участков конструкций, использованных при построении градуировочной зависимости, а коэффициент корреляции r должен быть не менее 0,7.

не должно превышать 15% среднего значения прочности бетона образцов или участков конструкций, использованных при построении градуировочной зависимости, а коэффициент корреляции r должен быть не менее 0,7.

При наличии образцов, отобранных из конструкций, можно построить градуировочную зависимость между прочностью бетона образцов, испытанных на прессе, и косвенными характеристиками прочности этих же образцов, полученных при их испытании неразрушающими методами.

В случае построения градуировочной зависимости по данным параллельных испытаний одних и тех же участков методом отрыва со скалыванием и другим неразрушающим методом средняя квадратическая ошибка градуировочной зависимости

определяется по формуле

определяется по формуле

,

,

где

- средняя квадратическая ошибка построенной градуировочной зависимости;

- средняя квадратическая ошибка построенной градуировочной зависимости;

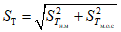

Класс бетона определяется по формуле

,

,

где

- средняя прочность бетона по результатам испытаний;

- средняя прочность бетона по результатам испытаний;

V - коэффициент вариации прочности, который определяется по формуле

,

,

где

- среднее квадратическое отклонение прочности.

- среднее квадратическое отклонение прочности.

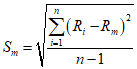

При контроле прочности бетона по образцам или методу отрыва со скалыванием среднее квадратическое отклонение прочности бетона в конструкциях или в партии конструкций вычисляют по формуле

,

,

где

- прочность бетона отдельного образца или участка конструкции, испытанного методом отрыва со скалыванием;

- прочность бетона отдельного образца или участка конструкции, испытанного методом отрыва со скалыванием;

n - число испытанных образцов или испытанных участков в конструкции.

При контроле прочности бетона в конструкции или партии конструкций неразрушающими методами по градуировочной зависимости

определяется следующими формулами.

определяется следующими формулами.

В случае когда за единичное значение прочности принимается прочность бетона на контролируемом участке

,

,

где

- среднее квадратическое отклонение прочности, полученное по данным испытаний неразрушающими методами;

- среднее квадратическое отклонение прочности, полученное по данным испытаний неразрушающими методами;

г - коэффициент корреляции градуировочной зависимости;

n - число участков испытаний прочности в конструкциях.

В тех случаях когда в качестве единицы прочности бетона может быть принята средняя прочность бетона конструкции или части конструкции, вычисленная как среднее арифметическое значение прочности контролируемых участков конструкций, среднее квадратическое отклонение прочности бетона

определяется по формуле

определяется по формуле

,

,

где Р - число контролируемых участков в конструкции.

Таблица Б.1

(одностороннее ограничение)

|

Число испытаний

|

|

|

1

|

6,31

|

|

2

|

2,92

|

|

3

|

2,35

|

|

4

|

2,13

|

|

5

|

2,01

|

|

6

|

1,94

|

|

7

|

1,89

|

|

8

|

1,86

|

|

9

|

1,83

|

|

10

|

1,81

|

|

11

|

1,80

|

|

12

|

1,78

|

|

13

|

1,77

|

|

14

|

1,76

|

|

15

|

1,75

|

|

20

|

1,73

|

|

25

|

1,71

|

|

30

|

1,70

|

|

40

|

1,68

|

|

|

1,64

|

(справочное)

НОРМАТИВНЫЕ И РАСЧЕТНЫЕ ЗНАЧЕНИЯ МЕТАЛЛОВ И ИЗДЕЛИЙ ИЗ НИХ

Таблица В.1

сварных и клепаных конструкций

┌──────────────────┬───────────────────────────────┬────────────┐

│ Наименование │ Конструктивные решения │Коэффициент │

│ конструкций │ │ веса │

├──────────────────┼───────────────────────────────┼────────────┤

│Стропильные фермы │Из парных уголков, пролетом: │ │

│ │ 24 м │ 1,3 │

│ │ 30 - 36 м │ 1,22 │

│ │Из труб, пролетом 30 - 36 м │ 1,1 │

├──────────────────┼───────────────────────────────┼────────────┤

│Подстропильные │Из парных уголков пролетом: │ │

│фермы │ 12 м │ 1,25 │

│ │ 18 м │ 1,3 │

│ │ 24 м │ 1,35 │

├──────────────────┼───────────────────────────────┼────────────┤

│Колонны │Сплошные, постоянного сечения │ 1,3 │

│ │по высоте │ │

│ │Сплошные, переменного сечения │ 1,5 │

│ │по высоте (ступенчатые) │ │

│ │Ступенчатые с нижней ступенью │ 1,7 │

│ │сквозной, верхней - сплошной │ │

│ │крайнего ряда │ │

│ │То же, среднего ряда │ 1,55 │

├──────────────────┼───────────────────────────────┼────────────┤

│Подкрановые балки │Сплошные, пролетом: │ │

│ │ 6, 12, 18 м │ 1,2 │

│ │ 24, 30 м │ 1,25 │

│ │Сквозные, пролетом 18 - 30 м │ 1,15 │

├──────────────────┼───────────────────────────────┼────────────┤

│Тормозные балки │Пролетом 6 - 18 м │ 1,2 │

├──────────────────┼───────────────────────────────┼────────────┤

│Тормозные фермы │Пролетом 6 - 24 м │ 1,35 │

├──────────────────┼───────────────────────────────┼────────────┤

│Связи │Крестовые │ 1,05 │

│ │Портальные │ 1,15 │

│ │Распорки, тяжи │ 1,05 │

├──────────────────┼───────────────────────────────┼────────────┤

│Прогоны │Сплошные │ 1,05 │

│ │Сквозные │ 1,2 │

├──────────────────┼───────────────────────────────┼────────────┤

│Стропильные фермы │Пролетом: │ │

│ │ 18 - 24 м │ 1,37 │

│ │ 30 м │ 1,33 │

├──────────────────┼───────────────────────────────┼────────────┤

│Подстропильные │Пролетом: │ │

│фермы │ 5 - 12 м │ 1,23 │

│ │ 15 - 18 м │ 1,4 │

├──────────────────┼───────────────────────────────┼────────────┤

│Колонны │Сквозные ступенчатые │ 1,85 │

│ │Сплошные постоянного сечения │ 1,35 │

├──────────────────┼───────────────────────────────┼────────────┤

│Подкрановые балки │Сплошные пролетом: │ │

│ │ 5 - 12 м │ 1,25 │

│ │ 15 - 18 м │ 1,26 │

│ │Сквозные пролетом │ │

│ │ 15 - 24 м │ 1,33 │

├──────────────────┼───────────────────────────────┼────────────┤

│Тормозные балки │Пролетом 5 - 12 м │ 1,27 │

├──────────────────┼───────────────────────────────┼────────────┤

│Тормозные фермы │Пролетом 5 - 18 м │ 1,36 │

└──────────────────┴───────────────────────────────┴────────────┘

Таблица В.2

┌──────────────────────────────┬────────────┬────────────────────────┐

│ Виды арматуры │Нормативные │ Расчетные │

│ │сопротивле- │ сопротивления, │

│ │ния, МПа │ МПа (кгс/см2) │

│ │(кгс/см2) ├────────────┬───────────┤

│ │ │ Растянутой │ Сжатой │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│ 1 │ 2 │ 3 │ 4 │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная, круглая, │185 (1900) │155 (1600) │155 (1600) │

│полосовая, квадратная Ст0. │ │ │ │

│Постройка до 1955 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная, круглая, │185 (1900) │165 (1700) │165 (1700) │

│полосовая, квадратная Ст0. │ │ │ │

│Постройка с 1955 - 1962 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная, круглая │235 (2400) │205 (2100) │205 (2100) │

│(гладкая) класса А-I, а также │ │ │ │

│полосовая, угловая и фасонная │ │ │ │

│из группы марок стали Ст3. │ │ │ │

│Постройка до 1986 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Холодносплющенная │445 (4500) │355 (3600) │355 (3600) │

│периодического профиля из │ │ │ │

│стали марок Ст0 и Ст3. │ │ │ │

│Постройка до 1962 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная периодического │275 (2800) │235 (2400) │235 (2400) │

│профиля, имеющая выступы с │ │ │ │

│одинаковым заходом на обеих │ │ │ │

│сторонах профиля (винт), │ │ │ │

│класса А-II из стали марки │ │ │ │

│Ст5. │ │ │ │

│Постройка до 1962 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная периодического │295 (3000) │265 (2700) │265 (2700) │

│профиля, имеющая выступы с │ │ │ │

│одинаковым заходом на обеих │ │ │ │

│сторонах профиля (винт), │ │ │ │

│класса А-II. │ │ │ │

│Постройка с 1962 по 1986 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная периодического │440 (4500) │315 (3250) │265 (2700) │

│профиля, упрочненная вытяжкой,│ │ │ │

│класса А-IIв. │ │ │ │

│Постройка с 1962 по 1976 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная периодического │390 (4000) │335 (3400) │335 (3400) │

│профиля, имеющая выступы, с │ │ │ │

│одной стороны правый заход, а │ │ │ │

│с другой - левый ("елочка"), │ │ │ │

│класса A-III. │ │ │ │

│Постройка до 1986 г. │ │ │ │

├──────────────────────────────┼────────────┼────────────┼───────────┤

│Горячекатаная периодического │540 (5500) │390 (4000) │335 (3400) │

│профиля, упрочненная вытяжкой,│ │ │ │

│класса А-IIIв. │ │ │ │

│Постройка с 1962 по 1976 г. │ │ │ │