СВЕДЕНИЯ О ДОКУМЕНТЕ

Источник публикации

М.: Минстрой России, 2022

Примечание к документу

Документ включен в

Перечень

документов в области стандартизации, в результате применения которых на добровольной основе обеспечивается соблюдение требований Федерального

закона

от 30.12.2009 N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" (

Приказ

Росстандарта от 02.04.2020 N 687).

Документ

введен

в действие с 19.04.2022.

Название документа

"СП 512.1325800.2022. Свод правил. Изотермические резервуары для хранения сжиженных газов. Правила обследования и мониторинга технического состояния"

(утв. и введен в действие Приказом Минстроя России от 18.03.2022 N 171/пр)

"СП 512.1325800.2022. Свод правил. Изотермические резервуары для хранения сжиженных газов. Правила обследования и мониторинга технического состояния"

(утв. и введен в действие Приказом Минстроя России от 18.03.2022 N 171/пр)

Приказом

Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 18 марта 2022 г. N 171/пр

СВОД ПРАВИЛ

ИЗОТЕРМИЧЕСКИЕ РЕЗЕРВУАРЫ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ

ПРАВИЛА ОБСЛЕДОВАНИЯ И МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Isothermal tanks for storage of liquefied gases.

Rules for inspection and monitoring of technical condition

СП 512.1325800.2022

Дата введения

19 апреля 2022 года

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ - Общество с ограниченной ответственностью "НПК Изотермик" (ООО "НПК Изотермик")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН

приказом

Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 18 марта 2022 г. N 171/пр и введен в действие с 19 апреля 2022 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕ

В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Минстрой России) в сети Интернет

Настоящий свод правил разработан в целях обеспечения соблюдения требований Федерального

закона

от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений".

Свод правил содержит требования к объему обследования, расчету и оценке фактического технического состояния металлических изотермических резервуаров.

Свод правил разработан авторским коллективом ООО "НПК Изотермик" (д-р техн. наук

Х.М. Ханухов

,

В.А. Якушин

,

М.Д. Журавлев

, канд. физ.-мат. наук

А.В. Алипов

,

Н.В. Четвертухин

,

А.Р. Чернобров

,

А.В. Коломыцев

).

1.1 Настоящий свод правил распространяется на организацию обследования, технического диагностирования и мониторинга технического состояния металлических вертикальных изотермических резервуаров объемом менее 60 000 м

3

для хранения сжиженных газов при температурах до минус 104 °C и давлении не более 0,05 МПа, в наземном или надземном исполнениях.

1.2 Настоящий свод правил не распространяется на обследование и мониторинг технического состояния стальных вертикальных резервуаров, предназначенных для хранения нефти и нефтепродуктов, комбинированных и мембранных изотермических резервуаров, изотермических резервуаров с вакуумной изоляцией и полного заводского изготовления.

В настоящем своде правил использованы нормативные ссылки на следующие документы:

ГОСТ 5639-82

Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 5640-2020

Сталь. Металлографический метод оценки микроструктуры проката стального плоского

ГОСТ 9454-78

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенной температурах

ГОСТ 12730.2-2020

Бетоны. Метод определения влажности

ГОСТ 17177-94

Материалы и изделия строительные теплоизоляционные. Методы испытаний

ГОСТ 18105-2018

Бетоны. Правила контроля и оценки прочности

ГОСТ 19281-2014

Прокат повышенной прочности. Общие технические условия

ГОСТ 22690-2015

Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 25859-83 (СТ СЭВ 3648-82) Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках

ГОСТ 28570-2019

Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ Р 52727-2007

Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования

ГОСТ Р 53564-2009

Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга

СП 70.13330.2012

"СНиП 3.03.01-87 Несущие и ограждающие конструкции" (с изменениями N 1, N 3, N 4)

Примечание - При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

В настоящем своде правил применены следующие термины с соответствующими определениями:

3.1.1

авария:

Опасное техногенное происшествие, создающее на объекте, определенной территории или акватории угрозу жизни и здоровью людей и приводящее к разрушению или повреждению зданий, сооружений, оборудования и транспортных средств, нарушению производственного или транспортного процесса, нанесению ущерба окружающей среде.

3.1.2

акустико-эмиссионный контроль целостности корпуса ИР:

Неразрушающий контроль корпуса ИР, выполняемый методом, основанным на явлении акустической эмиссии.

3.1.3

безопасная эксплуатация изотермического резервуара:

Система мер по проведению научно обоснованных комплексных технических обследований, в том числе и оснащение изотермического резервуара системой диагностики и оперативного контроля состояния металлических, фундаментных, теплоизоляционных конструкций и технологического оборудования в целях предупреждения аварий изотермического резервуара.

3.1.4

визуальный и измерительный контроль:

Контроль основного металла и сварных швов объекта с помощью оптических приборов (лупа с увеличением до 7

x

, имеющая измерительную шкалу, бинокль с увеличением 10

x

) в целях выявления и определения видов, размеров, категории поверхностных дефектов и коррозионных повреждений.

3.1.5

внутренний корпус изотермического резервуара:

Герметичный вертикальный цилиндрический металлический корпус или негерметичный вертикальный цилиндрический металлический корпус-стакан, концентрически расположенный внутри наружного корпуса изотермического резервуара.

3.1.6

герметичность:

Способность корпуса, отдельных его элементов и соединений препятствовать газовому или жидкостному обмену между средами, разделенными этим корпусом.

3.1.7

дефект:

Неисправность, возникающая в конструкции на стадии ее изготовления, транспортирования, монтажа и эксплуатации.

3.1.8

деформация конструкций:

Изменение формы и размеров конструкций (или их частей), а также потеря устойчивости под влиянием нагрузок и воздействий.

3.1.9

деформация основания:

Деформация, возникающая в результате передачи усилий от сооружения на основание или изменения физического состояния грунта основания в период эксплуатации.

3.1.10

захолаживание:

Процесс контролируемого охлаждения резервуара перед его вводом в эксплуатацию.

3.1.11

изотермический резервуар;

ИР: Резервуар для хранения сжиженных газов при постоянной отрицательной температуре, обеспечивающей избыточное давление насыщенных паров хранимого продукта в пределах 0,004 - 0,05 МПа.

3.1.12

инцидент:

Отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от установленного режима технологического процесса.

3.1.13

межстенное пространство:

Пространство между стенками внутреннего и наружного корпусов изотермического резервуара.

3.1.14

нагрузка:

Механическое воздействие, мерой которого является сила, характеризующая величину и направление этого воздействия и вызывающая изменения напряженно-деформируемого состояния конструкций сооружения и его основания.

3.1.15

надежность:

Свойство (способность) сооружения, а также его несущих и ограждающих конструкций выполнять заданные функции в период расчетного времени эксплуатации.

3.1.16

наружный корпус изотермического резервуара:

Герметичный цилиндрический металлический корпус, расположенный снаружи внутреннего корпуса изотермического резервуара.

3.1.17

недопустимое отклонение:

Отклонение, которое создает препятствия нормальной эксплуатации конструкций или вносит такие изменения в расчетную схему, учет которых требует усиления конструкций.

3.1.18

отклонение:

Отличие фактического значения любого из параметров технического состояния от требований норм, проектной документации или требований технологического регламента.

3.1.19

оценка технического состояния конструкций:

Оценка, которая проводится по результатам технического обследования и включает поверочный расчет конструкций с учетом обнаруженных дефектов и повреждений, фактических и прогнозируемых нагрузок, воздействий и условий эксплуатации.

3.1.20

охрупчивание:

Повышение хрупкости металла в результате снижения пластических свойств вследствие старения, коррозии, воздействия отрицательных температур или высокой скорости нагружения.

3.1.21

периодический контроль технического состояния:

Комплекс работ, проводимых эксплуатирующим персоналом с использованием штатного приборного оборудования, в целях своевременного обнаружения неполадок, дефектов, повреждений и принятия мер по их устранению для поддержания необходимой степени надежности изотермического резервуара между очередными полными техническими диагностированиями.

3.1.22

повреждение:

Отклонение качества, формы, фактических размеров элементов и конструкций от требований нормативных документов или проекта, возникшее в процессе эксплуатации.

3.1.23

полное техническое диагностирование изотермического резервуара:

Проведение работ по определению фактического технического состояния ИР, выведенного из эксплуатации, соответствия требованиям нормативных документов и технической документации с диагностированием составных частей ИР, вспомогательного оборудования и определение на этой основе возможности, сроков и условий дальнейшей безопасной эксплуатации при установленных технологическим регламентом режимах работы.

3.1.24

подвесная крыша:

Конструктивная часть изотермического резервуара полного сдерживания, представляющая собой паропроницаемую металлическую конструкцию с системой ребер жесткости, подвешенную к наружной крыше над внутренним корпусом-стаканом.

3.1.25

предельное состояние:

Состояние конструкции (сооружения), при котором она перестает удовлетворять эксплуатационным требованиям, то есть либо теряет способность сопротивляться внешним воздействиям, либо получает недопустимую деформацию или местное повреждение.

3.1.26

остаточный ресурс безопасной эксплуатации:

Срок эксплуатации ИР, установленный профильной организацией на основании полного технического диагностирования изотермического резервуара.

3.1.27

рабочее избыточное давление газа:

Максимальное внутреннее избыточное давление в резервуаре, образующееся при испарении сжиженного газа при нормальном протекании рабочего процесса, включающем предусмотренный проектом темп отбора газа на повторное сжижение или на факельную систему.

3.1.28

рабочий объем резервуара:

Объем продукта между минимальным и максимальным уровнями налива при эксплуатации резервуара.

3.1.29

расчетная температура:

Температура, при которой должны определяться физико-механические характеристики металла корпуса резервуара для расчета на прочность.

3.1.30

расчетное избыточное давление:

Давление, на которое должен проводиться расчет резервуара на прочность.

3.1.31

срок службы изотермического резервуара:

Продолжительность эксплуатации изотермического резервуара в календарных годах до перехода в предельное состояние.

3.1.32

тепловизионное обследование наружной поверхности изотермического резервуара:

Обследование тепловой изоляции стенки, крыши и днища изотермического резервуара с помощью специального оборудования в целях выявления участков с нарушенными теплоизоляционными свойствами.

3.1.33

техническое обслуживание и текущий ремонт изотермического резервуара:

Комплекс мероприятий, осуществляемых в период расчетного срока службы, обеспечивающий его безопасную эксплуатацию.

3.1.34

технологическое оборудование:

Система взаимосвязанных агрегатов, машин, приборов, аппаратов и трубопроводов, предназначенных для осуществления определенных технологических операций.

3.1.35

усиление:

Увеличение несущей способности или жесткости конструкции.

3.1.36

усталость металла:

Изменение механических и физических свойств металла под длительным действием циклически изменяющихся во времени напряжений и деформаций.

3.1.37

устойчивость сооружения:

Способность сооружения противостоять усилиям, стремящимся вывести его из исходного состояния статического или динамического равновесия.

3.1.38

хлопун:

Местное отклонение начальной формы днища, обращенное выпуклостью внутрь изотермического резервуара, образовавшееся в результате воздействия монтажно-сварочных напряжений.

3.1.39

частичное техническое диагностирование изотермического резервуара:

Проведение работ по проверке соответствия значений параметров изотермического резервуара требованиям нормативных документов и технической документации в режиме эксплуатации с диагностическим обследованием наружного корпуса, тепловой изоляции, фундамента изотермического резервуара, вспомогательных конструкций и оборудования.

3.1.40

эксплуатационно-техническая документация:

Руководящие и рабочие документы, которыми руководствуются службы технического надзора и эксплуатации опасных производственных объектов.

В настоящем своде правил применены следующие сокращения:

КИПиА - контрольно-измерительные приборы и автоматика;

ППР - планово-предупредительный ремонт;

СПГ - сжиженный природный газ;

СУГ - сжиженный углеводородный газ.

4.1 Основной целью полного технического диагностирования ИР является определение его технического состояния, возможности и условий дальнейшей безопасной эксплуатации, сроков последующих обследований, необходимости ремонта или исключения из эксплуатации ИР.

4.2 Не оснащенные комплексной системой мониторинга ИР через 10 лет после ввода в эксплуатацию подвергаются первому полному техническому диагностированию, которое проводится профильной организацией. При удовлетворительных результатах полного технического диагностирования ИР, не оснащенного комплексной системой мониторинга, срок следующего полного технического диагностирования устанавливает организация, выполняющая диагностирование. Срок следующего полного технического диагностирования определяется путем расчета остаточного ресурса, но в любом случае он не должен превышать восьми лет. Необходимость и объем проведения ремонтных работ устанавливаются в заключении о результатах проведенного полного технического диагностирования с указанием сроков их выполнения.

Оснащаемые комплексной системой мониторинга ИР до пуска в эксплуатацию после оснащения подвергаются первому частичному техническому диагностированию через 10 лет с начала эксплуатации, последующие частичные технические диагностирования выполняются через каждые восемь лет.

Оснащаемые комплексной системой мониторинга ИР в период, когда их проектный срок эксплуатации не закончился, после оснащения подвергаются частичному техническому диагностированию, последующие частичные технические диагностирования выполняются через каждые восемь лет.

По окончании проектного срока эксплуатации все ИР подвергаются полному техническому диагностированию с оценкой фактического технического состояния и обоснованием увеличения ресурса его безопасной эксплуатации. При удовлетворительных результатах полного технического диагностирования, проведения ремонтных работ ИР оснащаются комплексной системой мониторинга и допускаются к дальнейшей эксплуатации, при условии проведения частичного технического диагностирования через каждые четыре года.

Полное техническое диагностирование ИР, оснащенного комплексной системой мониторинга, эксплуатация которого осуществляется по фактическому техническому состоянию, необходимо проводить в соответствии с требованиями

9.11

.

4.3 Полное техническое диагностирование ИР включает следующее:

- наружный осмотр ИР в режиме эксплуатации;

- тепловизионное обследование ИР в режиме эксплуатации;

- техническое диагностирование ИР, выведенного из режима эксплуатации.

4.4 При полном техническом диагностировании ИР обследованию подлежат следующие элементы ИР:

- наружный металлический корпус;

- внутренний металлический корпус;

- теплоизоляция между внутренним и наружным корпусами;

- теплоизоляция на наружной поверхности стенки и крыши (для одностенных ИР);

- технологическое оборудование, обеспечивающее работу ИР (компрессоры, насосы, теплообменная аппаратура, газгольдеры, трубопроводы, запорная и регулирующая арматура, предохранительные и дыхательные клапаны, опоры трубопроводов, фланцевые соединения, теплоизоляция оборудования и трубопроводов, система заземления и молниезащиты);

- наличие и функционирование систем КИПиА;

- вспомогательные металлические конструкции (лестницы, площадки обслуживания, переходные площадки, эстакады, колонны);

- грунты основания и железобетонный фундамент;

- анкерные крепления.

4.5 По результатам полного технического диагностирования ИР осуществляется оценка остаточного ресурса и выдается заключение о возможности, условиях и сроках дальнейшей эксплуатации ИР.

4.6 Полное техническое диагностирование ИР, выведенного из режима эксплуатации, а также частичное техническое диагностирование ИР в режиме эксплуатации должны выполняться с помощью необходимых средств технического диагностирования, допущенных к применению в порядке, установленном действующим законодательством Российской Федерации.

4.7 В особых случаях, обусловленных техническим состоянием ИР, по инициативе собственника ИР следует осуществлять частичное техническое диагностирование ИР в режиме эксплуатации, по результатам которого возможно продление сроков эксплуатации до очередного полного технического диагностирования ИР, но не более чем на один год.

5.1 Изотермический резервуар предназначен для хранения сжиженных газов (аммиака, СУГ, СПГ и т.п.) при постоянной низкой температуре, обеспечивающей избыточное давление насыщенных паров в пределах 0,004 - 0,05 МПа.

5.2 По количеству контуров сдерживания возможного аварийного разлива продукта ИР подразделяют на три основных типа:

а) "одинарного сдерживания", имеющий один силовой корпус, рассчитанный на сдерживание гидростатического давления жидкости и избыточного давления газа над жидкостью;

б) "двойного сдерживания", имеющий один силовой корпус и открытую защитную ограждающую стенку (или закрытую навесом от попадания дождя и снега);

в) "полного сдерживания", имеющий два силовых корпуса, концентрически расположенных один в другом, каждый из которых предназначен для сдерживания гидростатического давления жидкости, причем наружный корпус герметичен и рассчитан на сдерживание давления газа; внутренний же корпус может быть как герметичным, то есть иметь собственную герметичную стационарную крышу, так и негерметичным и изготавливаться с паропроницаемой подвесной крышей, крепящейся на подвесках к крыше наружного корпуса.

5.3 Имеющие только один силовой корпус ИР, в зависимости от количества контуров сдерживания возможного аварийного разлива продукта, изготавливаются только "одинарного сдерживания".

5.4 Наружный корпус ИР "одинарного сдерживания" изготавливают из низкоуглеродистой стали и рассчитывают на избыточное давление и на вакуум. При расчете учитывают снеговую, ветровую нагрузку, вес теплоизоляции и конструкций, располагаемых на наружном корпусе.

5.5 В конструкциях ИР "одинарного сдерживания" межстенное пространство между корпусами заполнено тепловой изоляцией из вспученного перлитового песка, при этом на наружной поверхности внутреннего корпуса дополнительно устраивается компенсационный слой из эластичных стекловолоконных матов (или других эластичных теплоизоляционных материалов). Компенсационный слой теплоизоляции стенки частично компенсирует температурные деформации конструкций внутреннего корпуса.

5.6 Наружный корпус ИР "полного сдерживания" изготавливают из той же стали, что и внутренний, и рассчитывают на избыточное давление, вакуум и гидростатическое давление продукта при аварийном попадании продукта из внутреннего корпуса в межстенное пространство. При расчете учитывают снеговую, ветровую нагрузку, вес теплоизоляции и конструкций, располагаемых на наружном корпусе.

5.7 Внутренний корпус ИР "полного сдерживания" рассчитывают на гидростатическую нагрузку, вакуум (в случае купольной стационарной крыши над внутренней оболочкой) и на внешнее давление сыпучего изоляционного материала (как правило, перлита).

5.8 В ИР "полного сдерживания" с подвесной крышей внутреннего корпуса пары продукта свободно проникают в межстенное пространство через специальные отверстия в подвесной крыше, вследствие этого избыточное давление газа воспринимает наружный корпус. Подвесная крыша несет теплоизоляцию и состоит из плоской листовой мембраны, усиленной концентрическими кольцами, к которым крепятся подвески. При подвесной крыше осушку теплоизоляции осуществляют пары продукта, проникающие в межстенное пространство. В такой конструкции тепловая изоляция может располагаться на наружной поверхности наружного корпуса, представляя собой слой из пеностекла или пенополиуретана.

5.9 В ИР "полного сдерживания" с самонесущей внутренней крышей избыточное давление газа воспринимается внутренним корпусом. В межстенное пространство необходимо подавать инертный газ для осушки теплоизоляции в процессе эксплуатации. Указанное решение предполагает наличие специального газгольдера для хранения инертного газа.

5.10 Для проведения работ внутри ИР должны быть предусмотрены люки-лазы.

5.11 Должно быть предусмотрено оснащение ИР штуцерами ввода и вывода сжиженного и газообразного продукта, защитными устройствами от превышения давления и образования вакуума, контрольно-измерительными приборами и указателями уровня.

5.12 Для компенсации температурных деформаций на штуцерах двустенных ИР, проходящих во внутренний корпус, должны быть предусмотрены компенсаторы.

6.1 Организация и проведение работ по периодическому наружному осмотру ИР являются обязанностями собственника объекта и проводятся персоналом, эксплуатирующим ИР.

6.2 Периодический наружный осмотр технического состояния ИР проводят без остановки ИР в целях визуальной оценки его технического состояния в режиме эксплуатации, своевременного обнаружения дефектов и повреждений строительных конструкций, теплоизоляции, неисправности технологического оборудования, КИПиА, а также принятия соответствующих мер по их устранению.

6.3 При периодическом наружном осмотре для оценки технического состояния ИР необходимо проводить осмотр его элементов в следующем порядке в установленные сроки:

- показания уровнемера по месту - не реже одного раза в смену;

- технологическое оборудование, фланцевые соединения, запорная и регулирующая арматура, предохранительные устройства, КИПиА - один раз в сутки;

- геодезическая съемка фундамента - один раз в полугодие;

- геодезическая съемка фундамента на подтопляемых грунтах - один раз в квартал;

- наружный корпус, теплоизоляция и анкерные крепления - один раз в месяц;

- опоры трубопроводов, металлоконструкций - один раз в месяц;

- железобетонный фундамент, ограждающая железобетонная стенка - один раз в месяц.

6.4 Результаты периодического наружного осмотра и визуальной оценки технического состояния ИР записываются в журнал наружного осмотра, который наряду с другой документацией предоставляется организации, осуществляющей очередное полное техническое диагностирование ИР.

6.5 Следует вывести резервуар из эксплуатации и осуществить его полное техническое диагностирование при выявлении во время проведения периодического наружного осмотра следующих дефектов и повреждений:

- раздробление и сколы бетона ростверка или железобетонной плиты фундамента на площади более 3 м

2

, верхней части свай - на площади более 1 м

2

, раскрытие трещин бетона фундамента более 0,3 мм;

- превышение отклонений при нивелировке фундамента (либо по изменению расположения установленных для наблюдения деформационных марок или реперов) более 50 мм либо значения, предусмотренного проектом;

- разрушение анкерных креплений (допустимое количество разрушенных анкерных креплений устанавливается инструкцией по эксплуатации ИР);

- содержание продукта в межстенном пространстве выше допустимых норм;

- наличие признаков старения теплоизоляционного материала (участки обмерзания наружной поверхности стенки и крыши площадью свыше 3 м

2

);

- перелив продукта;

- развитие карстовых явлений в грунтах основания;

- значение неравномерности осадки края днища превышает значение толщины листа окрайка днища;

- нарушение герметичности ИР.

6.6 Решение о проведении полного технического диагностирования ИР по результатам наружного осмотра принимается главным инженером эксплуатирующей ИР организации в форме письменного распоряжения (приказа).

7.1 Частичное техническое диагностирование ИР в режиме эксплуатации проводят в особых случаях, в период между очередными полными техническими диагностированиями ИР.

7.2 При частичном техническом диагностировании ИР проводится следующий комплекс работ:

- анализ комплекта технической, эксплуатационно-технической документации и предписаний надзорных органов;

- наружный осмотр ИР в эксплуатационном режиме;

- тепловизионное обследование ИР в эксплуатационном режиме;

- проверка допустимого содержания хранимого продукта в межстенном пространстве ИР;

- диагностирование технологического оборудования ИР;

- металлографические исследования структурного и коррозионного состояния основного металла и металла сварных швов наружного корпуса ИР (при выявлении в ходе диагностирования такой необходимости);

- определение фактической геометрической формы наружного корпуса двустенного ИР;

- геодезические измерения неравномерности осадки фундамента ИР

[1]

;

- обследование тепловой изоляции ИР;

- обследование фундамента;

- обследование грунтов основания;

- обследование анкерных креплений ИР;

- обследование вспомогательных конструкций (площадок обслуживания, лестниц и т.п.);

- обследование ограждающей железобетонной стенки;

- оценка технического состояния ИР с учетом данных комплексного мониторинга.

7.3 При удовлетворительных результатах частичного технического диагностирования ИР выдается заключение о возможности продления срока эксплуатации до очередного полного технического диагностирования ИР на срок не более одного года. Процедура выполняется один раз в период между полными техническими диагностированиями ИР.

8.1.1 Первое полное техническое диагностирование ИР после ввода в эксплуатацию проводит профильная организация через 10 лет.

8.1.2 При удовлетворительных результатах полного технического диагностирования следующее очередное полное техническое диагностирование ИР проводят через восемь лет. При неудовлетворительных результатах диагностирования сроки последующих полных технических диагностирований ИР, а также объем проведения ремонтных работ устанавливаются организацией, проводившей диагностирование.

8.1.3 Полное техническое диагностирование ИР проводят по индивидуально разрабатываемой программе на каждый ИР

(приложение А)

. Индивидуальные программы диагностирования ИР разрабатывают организации, выполняющие диагностирование ИР.

Очередность и объем работ при полном техническом диагностировании ИР определяется программой диагностирования с учетом его технического состояния и длительности эксплуатации.

8.1.4 Проведение диагностических работ при полном и частичном техническом диагностировании ИР разрешается после прохождения соответствующего инструктажа исполнителей работ по безопасности их проведения и при наличии наряда-допуска на проведение указанных работ.

8.1.5 Внеочередному полному техническому диагностированию подвергаются ИР:

- выработавшие установленный проектом или предприятием-изготовителем срок эксплуатации;

- при отсутствии сведений об установленном сроке эксплуатации и находящиеся в эксплуатации 10 лет и более;

- при отсутствии сведений об установленном сроке эксплуатации и за время эксплуатации прошедшие 1000 циклов нагружения и более (под циклом нагружения понимается колебание уровня заполнения ИР на 50% и более);

- подвергавшиеся воздействию экстремальных нагрузок, превышающих расчетные;

- в случае если необходимость диагностирования выявлена по результатам мониторинга.

8.1.6 Полное техническое диагностирование ИР может быть проведено в экстренном порядке после обнаружения недопустимых дефектов и повреждений, выявленных при периодическом наружном осмотре ИР либо при частичном техническом диагностировании ИР в режиме эксплуатации.

8.1.7 Полное техническое диагностирование двустенных ИР, межстенное пространство которых не оборудовано компенсационными матами, должно начинаться с определения плотности тепловой изоляции и расчета устойчивости наружной и внутренней оболочек под действием на них давления перлита. Если расчетом не подтверждается устойчивость оболочек, то остановка, опорожнение и расхолаживание ИР не допускаются. В этом случае полное техническое диагностирование не проводится, а выполняются ремонтные работы по специально разработанной ремонтной документации.

8.1.8 При полном техническом диагностировании ИР специалисты, выполняющие работы по неразрушающему контролю, должны быть аттестованы в соответствии с установленным порядком и иметь квалификационный уровень не ниже II.

8.1.9 Разрешается совмещать проведение полного технического диагностирования ИР с плановым остановочным ремонтом, при этом, по соответствующему обоснованию, допускается увеличивать установленные сроки эксплуатации ИР до очередного полного технического диагностирования не более чем на 6 мес.

8.1.10 Полное техническое диагностирование ИР проводят в целях оценки его технического состояния, оценки прогнозируемого остаточного ресурса и выработки рекомендаций об условиях дальнейшей безопасной эксплуатации, определения сроков и видов последующих диагностирований, необходимости проведения ремонта или исключения ИР из эксплуатации.

8.1.11 Полное техническое диагностирование ИР проводят в соответствии с программой диагностирования в такой последовательности:

- анализ комплекта проектной, эксплуатационно-технической, ремонтной документации и предписаний надзорных органов;

- наружный осмотр ИР в эксплуатационном режиме;

- тепловизионное обследование ИР в эксплуатационном режиме;

- обследование технологического оборудования ИР;

- остановка и подготовка ИР к обследованию внутреннего корпуса;

- визуальный и измерительный контроль внутреннего корпуса ИР;

- неразрушающие методы контроля целостности внутреннего корпуса ИР;

- определение физико-механических характеристик и химического состава металлоконструкций внутреннего корпуса ИР (дюрометрический метод оценки прочности, определение фактических механических характеристик и химического состава, в том числе методом неразрушающего контроля на микропробах);

- металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла, материала сварных швов внутреннего корпуса ИР;

- определение фактической геометрической формы внутреннего корпуса ИР;

- геодезические измерения неравномерности осадки фундамента и горизонтальности днища ИР;

- обследование тепловой изоляции ИР;

- обследование фундамента ИР;

- обследование грунтов основания ИР;

- обследование анкерных креплений ИР;

- гидравлические и пневматические испытания ИР на прочность и герметичность с обязательным акустико-эмиссионным контролем;

- оценка технического состояния ИР;

- составление ведомости дефектов;

- выполнение поверочного расчета с учетом выявленных дефектов;

- расчетная оценка статической, хрупкой и циклической прочности ИР;

- оценка прогнозируемого остаточного ресурса безопасной эксплуатации ИР.

8.2.1 Анализ проектной, эксплуатационной и ремонтной документации ИР, результатов мониторинга, а также предписаний надзорных органов проводится в целях изучения условий эксплуатации, конструктивных особенностей устройства стенки, крыши, днища, фундамента, теплоизоляционных конструкций ИР, гидрогеологического режима грунта у основания фундамента, контроля за осадками сооружения, изучения изменений и дополнений к проекту, которые необходимо учесть при проведении полного технического диагностирования ИР. До начала выполнения работ по проведению полного технического диагностирования ИР предприятие-владелец обязано предоставить профильной организации комплект технической документации (проектной, исполнительной, эксплуатационной и ремонтной) и предписания надзорных органов.

8.2.2 Проектная документация ИР должна содержать:

- чертежи технологической схемы обвязки с КИПиА;

- чертежи железобетонного фундамента;

- чертежи теплоизоляционных конструкций;

- чертежи металлических конструкций;

- расчетно-пояснительную записку.

8.2.3 Исполнительная документация должна содержать:

- деталировочные чертежи металлических конструкций;

- документы качества на поставленные металлические конструкции;

- документы о согласовании отступлений от чертежей при изготовлении и монтаже металлоконструкций;

- журналы производства работ (строительных, теплоизоляционных, сварочных);

- акты освидетельствования скрытых работ (устройство тепловой междонной и межстенной изоляции, заделки закладных деталей и др.);

- паспорта, подтверждающие марку бетона, класс арматуры;

- паспорта на сборные железобетонные конструкции;

- документы, удостоверяющие качество теплоизоляционных материалов, сварочных электродов, применяемых при монтаже;

- данные о результатах геодезических измерений (схемы нивелирования фундамента и днища ИР);

- акты проверки герметичности сварных соединений днища, кровли, стенки ИР;

- документы о проведенном контроле качества сварных соединений;

- акты приемки смонтированного технологического оборудования и трубопроводов;

- акты испытания ИР на прочность и герметичность;

- схему и акт испытания молниезащиты и заземления ИР;

- акт приемки ИР в эксплуатацию.

8.2.4 Эксплуатационная документация должна содержать:

- паспорт ИР и паспорта технологического оборудования и трубопроводов;

- технологический регламент;

- журнал технического обслуживания и ремонта оборудования;

- журнал наружного осмотра;

- сменные журналы (рапорты);

- отчеты по результатам мониторинга;

- журнал оперативных распоряжений и приказов;

- журнал аналитического контроля;

- журнал проверки состояния систем молниезащиты, защиты от проявления статического электричества;

- заключение по результатам последнего полного технического диагностирования ИР;

- журнал учета аварий, происшедших на опасных производственных объектах, аварий гидротехнических сооружений;

- предписания надзорных органов.

8.2.5 Ремонтная документация должна содержать:

- график ППР на год;

- план-график ППР на месяц;

- технические условия на ремонт;

- руководство по ремонту;

- ремонтные чертежи;

- ведомость дефектов;

- карты технического обслуживания;

- акты передачи оборудования в ремонт, акты приемки из ремонта;

- акты проверки ИР на геометрическую точность;

- ремонтный журнал;

- журнал по ремонту энергетического оборудования;

- акт готовности ИР к пуску;

- разрешение на пуск ИР в эксплуатацию;

- служебные записки об отказах оборудования;

- журнал установки и снятия заглушек;

- отчеты о наработке динамического оборудования.

8.2.6 По результатам анализа проектной, эксплуатационной и ремонтной документации ИР составляют акт, который входит в состав приложений к заключению о техническом состоянии ИР.

8.3.1 Наружный осмотр проводят до остановки и подготовки к внутреннему осмотру ИР в целях оценки его технического состояния в режиме эксплуатации.

8.3.2 Наружному осмотру подлежат следующие элементы ИР:

- железобетонный фундамент;

- наружный корпус;

- технологическое оборудование, трубопроводы, запорная и регулирующая арматура, предохранительные и дыхательные клапаны, опоры трубопроводов, фланцевые соединения, теплоизоляция оборудования и трубопроводов, грузоподъемное оборудование;

- системы заземления, молниезащиты, пожаротушения и орошения;

- лестницы, переходные площадки, эстакады.

8.3.3 Дефекты, повреждения и несоответствия технической документации, выявленные при наружном осмотре, заносят в протокол, который входит в состав приложений к заключению о техническом состоянии ИР.

8.4 Обследование технического состояния теплоизоляционных конструкций изотермических резервуаров в эксплуатационном режиме

8.4.1 Обследование технического состояния теплоизоляционных конструкций ИР в эксплуатационном режиме предусматривает проведение следующего комплекса работ:

- тепловизионное (термографическое) обследование наружной поверхности стенки, крыши и днища ИР;

- определение термического сопротивления характерных зон теплоизоляционной конструкции;

- определение суммарного теплопритока в ИР из окружающей среды.

8.4.2 Термическое сопротивление теплоизоляционной конструкции определяется не менее чем в четырех точках по образующей стенки, не менее чем в трех точках по образующей крыши и не менее чем в трех точках днища ИР. На участках с нарушенной теплоизоляцией организуются дополнительные точки наблюдения. Термическое сопротивление теплоизоляционных конструкций определяется расчетным путем на основании полученных теплометрических и температурных данных.

8.4.3 Определение суммарного теплопритока в ИР из окружающей среды проводят по интенсивности испарения хранимого продукта при эксплуатации ИР строго в режиме хранения, то есть при прекращении приема и выдачи продукта и исключении других дополнительных источников теплопритока в ИР.

8.4.4 Результаты обследования технического состояния теплоизоляционных конструкций фиксируют в виде отчета о тепловизионном обследовании, который входит в состав приложений к заключению о техническом состоянии ИР.

8.4.5 Для определения физико-механических свойств тепловой изоляции ИР проводят отбор проб теплоизоляционных материалов из конструкций.

8.4.6 Пробы отбираются не менее чем в трех точках по высоте стенки и в двух точках по крыше ИР преимущественно на участках обмерзания наружной поверхности стенки и крыши, если таковые выявлены при визуальном осмотре.

8.4.7 В двустенных ИР с засыпкой перлитовым песком определяются его влажность, средняя, насыпная плотность, зерновой состав и степень уплотнения в соответствии с требованиями

ГОСТ 17177

.

8.4.8 Для отбора проб перлитового песка на стенке наружного корпуса ИР привариваются лючки диаметром 70 мм в количестве трех штук по высоте - нижний, средний и верхний уровень.

8.4.9 По результатам исследования определяется соответствие фактических физико-механических свойств материалов теплоизоляции проектным требованиям.

8.4.10 Рекомендуется в эксплуатационном режиме провести комплексное испытание тепловой изоляции при пуске ИР в эксплуатацию, а также в процессе технического диагностирования по следующей методике.

8.4.10.1 При полностью заглушенных трубопроводах притока в резервуар и оттока из резервуара хранимого продукта в течение заданного времени

T

исп

следует штатными средствами контроля регистрировать не реже чем каждые 5 мин:

- избыточное давление газа в резервуаре, которое должно нарастать за счет испарения сжиженного газа в результате теплопритока;

- температуру жидкой и газообразной фаз.

Время испытания

T

исп

должно быть не менее 1,5 ч.

8.4.10.2 Протокол испытаний - значения давления и температуры газа в начале и в конце испытания - используется как исходные данные для расчета интегрального теплового потока за время испытания через всю поверхность ИР - стенку, крышу и днище.

8.4.10.3 Массу газа в резервуаре

M

определяют по уравнению состояния газа Ван дер Ваальса:

где

P

- абсолютное давление, Па;

M

- масса, г;

V

- объем газа, м

3

, который определяется как разность между полным объемом резервуара вместе с объемом цилиндрической части и купольной крыши и объемом, занимаемом жидкостью;

T

- температура газа, К;

a

,

b

- параметры, рассчитываемые по характеристикам газа, указанным в

таблице 8.1

;

R

- универсальная газовая постоянная, принимается равной 8,314 Дж/(моль·К);

Таблица 8.1

|

Газ

|

Химическая формула

|

Молярная масса

|

Температура кипения, °C

|

Удельная теплота парообразования

r

, кДж/кг

|

Критическая температура

T

кр

, К

|

Критическое давление

P

кр

, МПа

|

Параметры уравнения Ван дер Ваальса

|

|

|

a

, Па·м

6

/моль

2

|

b

<*>·10

5

, м

3

/моль

|

|||||||

|

Азот

|

N

2

|

28,02

|

-195,7

|

199

|

126

|

3,39

|

0,1365

|

3,86

|

|

Аммиак

|

NH

3

|

17,03

|

-33,4

|

1370

|

405,3

|

11,35

|

0,422

|

3,71

|

|

Водород

|

H

2

|

2,0

|

-252,8

|

454

|

33,1

|

1,29

|

0,0248

|

2,67

|

|

Кислород

|

O

2

|

16,0

|

-183

|

213

|

154,6

|

5,07

|

0,137

|

3,17

|

|

Метан

|

CH

4

|

16,04

|

-161,7

|

510

|

190,4

|

4,60

|

0,230

|

4,30

|

|

Этилен

|

C

2

H

4

|

28,05

|

-103,7

|

482

|

282,4

|

5,02

|

0,463

|

5,84

|

|

Этан

|

C

2

H

6

|

30,07

|

-88,6

|

488

|

305,4

|

4,89

|

0,556

|

6,49

|

|

Пропан

|

C

3

H

8

|

44,1

|

-42,1

|

431,7

|

369,8

|

4,26

|

0,936

|

9,02

|

|

Дивинил

|

C

4

H

6

|

54,1

|

-4,41

|

415,3

|

434,8

|

4,32

|

1,276

|

10,46

|

|

Бутен-1

|

C

4

H

8

|

56,1

|

-6,27

|

393,4

|

419,6

|

4,03

|

1,274

|

10,82

|

|

Изобутен

|

i-C

4

H

8

|

56,1

|

3,71

|

417,1

|

417,9

|

4,00

|

1,273

|

10,86

|

|

Изобутан

|

i-C

4

H

10

|

58,1

|

-11,7

|

366,6

|

408,1

|

3,65

|

1,331

|

11,62

|

|

n-Бутан

|

n-C

4

H

10

|

58,1

|

-0,5

|

386,2

|

425,2

|

3,80

|

1,387

|

11,63

|

|

Углекислый газ

|

CO

2

|

44,01

|

-56,6

|

379,5

|

304,1

|

7,39

|

0,365

|

4,276

|

|

Хлор

|

Cl

2

|

35,5

|

-34,5

|

288

|

417

|

7,7

|

0,658

|

5,63

|

|

<*> Значение параметра

b

следует умножить на 10

-5

.

|

||||||||

Параметры

a

, Па·м

6

/моль

2

, и

b

, м

3

/моль, уравнения Ван дер Ваальса определяют через критическое давление

P

кр

и критическую температуру

T

кр

по формулам:

(8.2)

(8.2)

(8.3)

(8.3)

8.4.10.4 Массу газа по

формуле (8.1)

определяют в начале и в конце испытания. На основании полученных результатов определяют приращение массы газа

и количество тепла, необходимое для испарения

и количество тепла, необходимое для испарения

сжиженного газа.

сжиженного газа.

Примечание - Так как уравнение Ван дер Ваальса нелинейно относительно массы газа, то определить приращение массы, подставив в уравнение приращение давления, нельзя.

8.4.10.5 Требование к теплоизоляции ИР устанавливают техническим заданием на проектирование ИР в виде максимально допускаемого испарения массы сжиженного газа в сутки

M

доп

в процентах при расчетной температуре окружающей среды

T

вр

или в виде максимально допускаемого теплопритока

Q

доп

, кВт.

8.4.10.6 Теплоприток в резервуар за время испытания, Дж, расходуется на нагревание массы жидкости

M

ж

, нагревание массы газа

M

г

и испарение жидкости, т.е. увеличение массы газа на величину

, и определяется по формуле

, и определяется по формуле

(8.4)

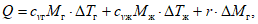

(8.4)

где

c

v

г

,

c

v

ж

- теплоемкость газа и жидкости при постоянном объеме;

.

.

8.4.10.7 Разделив теплоприток

Q

в джоулях на время испытания в секундах, получают фактический теплоприток в ваттах.

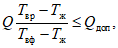

8.4.10.8 Теплоизоляция удовлетворяет требованиям проекта при выполнении условия

(8.5)

(8.5)

где

T

вф

- температура окружающего воздуха при испытании;

T

вр

- расчетная температура окружающего воздуха, принятая при проектировании теплоизоляции;

T

ж

- температура хранимого в ИР сжиженного газа.

При невыполнении этого условия требуется путем анализа прочих, полученных при обследовании ИР факторов (результатах тепловизионного обследования и пр.), установить причину несоответствия теплоизоляции проекту и разработать мероприятия по исправлению ситуации.

8.4.11 Результаты обследования теплоизоляции ИР оформляются заключением с приложением результатов лабораторных исследований, схем привязки мест отбора проб, а также описанием фактической конструкции теплоизоляции. Заключение входит в состав приложений к заключению о техническом состоянии ИР.

8.5.1 Диагностирование технологического оборудования ИР предполагает выполнение комплекса следующих работ:

- проверка соблюдения норм технологического режима по показаниям КИПиА и записям в рапортах в период после предыдущего полного технического диагностирования ИР;

- выборка данных об уровне хранимого продукта в ИР по рапортам за период после предыдущего полного технического диагностирования ИР;

- проверка наличия третьего указателя уровня хранимого продукта в ИР;

- проверка непрерывной регистрации основных параметров работы ИР с дублированием и регистрацией их на центральном пульте управления агрегатов производства хранимого продукта;

- анализ данных по рапортам о давлении в газовой части ИР, температуре хранимого и поступающего в ИР продукта за период после предыдущего полного технического диагностирования ИР;

- проверка наличия сигнализации предельно допустимого значения температуры продукта, поступающего в ИР, и обеспечения автоматического прекращения подачи продукта в ИР при достижении предельно допустимого значения температуры;

- проверка наличия и работоспособности сигнализации предельно допустимого значения температуры в контуре термостатирования хранимого продукта;

- проверка наличия и работоспособности предварительных и предаварийных сигнализаций и блокировок;

- проверка наличия сигнализации верхнего и нижнего уровней налива хранимого в ИР продукта от независимых датчиков с раздельными каналами передачи информации;

- проверка наличия сигнализации минимального и максимального давления газов (паров) в ИР от двух независимых датчиков;

- проверка наличия автоматического отключения подачи продукта в ИР при достижении в нем предельно допустимого верхнего уровня;

- проверка наличия автоматического отключения насоса откачки продукта из ИР при достижении в нем минимально допустимых значений давления и уровня;

- проверка наличия автоматической подачи в ИР инертного газа при достижении в нем минимально допустимого давления для поддержания рабочего давления (при наличии);

- проверка наличия автоматических стационарных непрерывно действующих сигнализаторов взрывоопасных концентраций газов и паров в воздухе рабочей зоны склада;

- проверка процентного содержания хранимого продукта в межстенном пространстве двустенного ИР по журналу аналитического контроля за период после предыдущего полного технического диагностирования ИР;

- проверка состояния и работоспособности основного технологического оборудования (компрессоров цикла хранения, насосов подачи и откачки рабочей среды, теплообменной аппаратуры, дыхательной емкости) в эксплуатационном режиме;

- установление пробега компрессоров цикла хранения, насосов подачи и откачки рабочей среды и газодувок с момента ввода их в эксплуатацию, случаев выхода их из строя, видов неисправностей, частоты и видов ремонта, случаев замены оборудования в процессе эксплуатации, частоты включений резервного компрессора в работу;

- проверка систем автоматического включения компрессоров цикла хранения и блокировок в эксплуатационном режиме;

- установление количества одновременно работающих компрессоров цикла хранения в летнее и зимнее время года в режиме хранения продукта;

- проверка состояния факельной системы;

- проверка наличия автоматического сброса газов (паров) из ИР на факельную систему через управляемый клапан при превышении допустимого значения давления в эксплуатационном режиме;

- проверка подключения дыхательной емкости к межстенному пространству двустенных ИР с самонесущей внутренней крышей и давления в ней;

- контроль подпитки азотом межстенного пространства двустенного ИР с самонесущей внутренней крышей и влажности азота (точка росы);

- проверка по сменным журналам состояния и работоспособности запорной и регулирующей арматуры, электроклапанов отсекателей, предохранительных и дыхательных клапанов, компенсаторов двустенных ИР, трубопроводов обвязки ИР, обратных клапанов на трубопроводах, подающих хранимый продукт в ИР;

- проверка демонтажа съемных участков периодически подключаемых трубопроводов (азота, пара) к штуцерам ИР или продуктопроводам с установкой заглушек перед началом проведения работ внутри ИР;

- проверка наличия пломб и бирок на предохранительных и дыхательных клапанах, работоспособности блокировочных устройств, исключающих возможность одновременного закрытия запорной арматуры на рабочем и резервном клапанах;

- проверка наличия и работоспособности сепараторов (с откачивающим насосом или обогревом) на общем коллекторе сбрасываемых газов с предохранительных клапанов и автоматических клапанов на факельную систему;

- проверка наличия утвержденного технологического регламента и плана мероприятий по локализации и ликвидации последствий аварий;

- анализ аварий или инцидентов в процессе эксплуатации ИР;

- проверка выполнения мероприятий по повышению безопасности эксплуатации ИР;

- проверка выполнения требований действующих нормативных документов по ревизии и ремонту оборудования, проверке средств защиты и измерений.

8.5.2 По результатам диагностирования составляют акт проверки состояния технологического оборудования, трубопроводов, защитных устройств и средств КИПиА, который входит в состав приложений к заключению о техническом состоянии ИР.

8.6.1 Остановку ИР проводят на основании письменного распоряжения (приказа) главного инженера эксплуатирующей организации ИР или заместителя генерального директора по производству.

8.6.2 Для выполнения работ, связанных с проведением неразрушающего контроля сварных швов вертикальной стенки внутреннего корпуса ИР, проводят монтаж лесов на всю ее высоту.

8.7.1 Визуальный и измерительный контроль внутреннего корпуса ИР осуществляется при условии бестеневой освещенности с помощью оптических приборов: лупа с увеличением не менее 7

x

, имеющая измерительную шкалу, бинокль с увеличением 10

x

в целях выявления наружных дефектов.

8.7.2 К недопустимым дефектам основного металла и металла сварных швов относятся: трещины всех видов и направлений, поры в виде сплошной сетки, перерывы в швах, незаваренные кратеры, крупная чешуйчатость, резкие переходы от наплавленного металла к основному, чрезмерное усиление шва, непровары.

8.7.3 К допустимым дефектам сварных соединений относятся:

- отдельные шлаковые включения, поры или их скопления размером в диаметре не более 10% толщины свариваемого металла, но не более 3 мм;

- шлаковые включения или поры, расположенные цепочкой вдоль шва при суммарной их длине, не превышающей 100 мм на 1 м шва;

- скопление газовых пор и шлаковых включений на отдельных участках шва в количестве не более 5 на 1 см

2

площади шва при диаметре одного дефекта не более 1,5 мм;

- подрезы не более 0,5 мм.

8.7.4 Проверку геометрической формы проводят в целях определения фактической формы внутреннего корпуса ИР, выявления отклонений от проекта и соответствия их требованиям

СП 70.13330

.

8.7.5 Проверку отклонений образующих стенки внутреннего корпуса ИР определяют с помощью отвеса и мерной линейки не менее чем по восьми осям и не реже чем через 6 м по периметру. Замеры проводят на расстоянии 50 мм ниже горизонтального шва и в середине каждого пояса. Предельные отклонения приведены в

таблицах 8.2

и

8.3

.

Таблица 8.2

внутреннего корпуса ИР для листов шириной 1,5 м

|

Объем резервуара, м

3

|

Предельные отклонения от вертикали, мм

|

|||||||||||

|

Номера поясов

|

||||||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

|

5 000 - 10 000

|

15

|

25

|

35

|

45

|

55

|

60

|

65

|

70

|

75

|

80

|

-

|

-

|

|

10 000 - 20 000

|

20

|

30

|

40

|

50

|

60

|

70

|

75

|

80

|

85

|

90

|

90

|

90

|

|

30 000 - 60 000

|

30

|

40

|

50

|

60

|

70

|

75

|

80

|

85

|

90

|

90

|

90

|

90

|

Таблица 8.3

внутреннего корпуса ИР для листов шириной более 1,5 м

|

Объем резервуара, м

3

|

Предельные отклонения от вертикали, мм

|

|||||||||||

|

Номера поясов

|

||||||||||||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

|

5 000 - 10 000

|

20

|

30

|

40

|

50

|

57

|

62

|

67

|

72

|

77

|

80

|

-

|

-

|

|

10 000 - 20 000

|

25

|

35

|

45

|

55

|

65

|

72

|

77

|

82

|

87

|

90

|

95

|

100

|

|

30 000 - 60 000

|

35

|

45

|

55

|

66

|

72

|

77

|

82

|

87

|

90

|

95

|

95

|

100

|

8.7.6 Указанные в

таблицах 8.2

и

8.3

предельные отклонения образующих стенки внутреннего корпуса ИР от вертикали должны удовлетворять 75% проведенных замеров. Для остальных 25% замеров допускаются предельные отклонения на 30% больше с учетом геометрии листов стенки ИР.

8.7.7 Отклонения от горизонтальности днища наружного корпуса незаполненного ИР не должны превышать: для двух соседних точек - +/- 20 мм, для диаметрально противоположных точек - +/- 50 мм.

Отклонения при заполненном ИР не должны превышать: для двух соседних точек - +/- 40 мм; для диаметрально противоположных точек - +/- 80 мм.

8.7.8 Горизонтальность днища внутреннего корпуса ИР проверяют нивелированием не менее чем по восьми осям и не реже чем через 6 м. Замеры проводят внутри ИР по следующим контурам днища:

- по периметру сварного шва узла сопряжения стенки с днищем;

- по периметру - на 5 м от стенки;

- по периметру - на 10 м от стенки;

- в центре днища.

8.7.9 Разность отметок по контурам отсчитывают относительно отметки центра днища, принимаемой за 0,000 м, и она не должна превышать:

- для двух соседних точек по периметру сварного шва узла сопряжения стенки с днищем для ИР объемом от 10 000 до 20 000 м

3

- 15 мм, объемом от 20 000 до 60 000 м

3

- 30 мм;

- для диаметрально противоположных точек по периметру сварного шва узла сопряжения стенки с днищем для ИР объемом от 10 000 до 20 000 м

3

- 45 мм, объемом от 20 000 до 60 000 м

3

- 60 мм.

8.7.10 Неровности днища ИР (хлопуны и вмятины) определяют с помощью нивелира.

Высоту хлопуна замеряют:

- при площади хлопуна от 2 до 5 м

2

- по пяти точкам и более;

- при площади хлопуна 5 м

2

и более - по восьми точкам и более.

Высота хлопуна на днище не должна превышать 50 мм при площади хлопуна от 2 до 5 м

2

и 150 мм при площади 5 м

2

и более.

8.7.11 Участки днища с высотой хлопунов, превышающей допустимые значения, а также места, где обнаружены резкие переломы поверхности листов, подлежат исправлению.

8.7.12 Неравномерность осадки ИР определяется сравнением результатов измерений предыдущего и настоящего нивелирования верхней фундаментной плиты и днища ИР и не должна превышать 3 мм или значения, указанного в проекте.

8.7.13 Результаты визуального и измерительного контроля оформляются протоколом, который входит в состав приложений к заключению о техническом состоянии ИР.

8.8.1 Решение о возможности использования метода неразрушающего контроля целостности внутреннего корпуса ИР принимается профильной организацией.

8.8.2 Решение о применении диагностирования методом акустической эмиссии корпуса ИР, воспринимающего давление паров продукта хранения, принимается профильной организацией по результатам анализа эксплуатационной документации и визуального осмотра ИР в целях оптимизации объема диагностирования основными методами неразрушающего контроля (ультразвуковой, капиллярный, ультразвуковая толщинометрия).

8.8.3 При проведении диагностирования корпуса ИР методом акустической эмиссии и обнаружении источников акустической эмиссии с повышенной активностью (классов II - III) определяют зоны их фактического местоположения для выявления дефектов основного металла и металла сварных швов основными методами неразрушающего контроля.

8.8.4 Магнитопорошковый, радиографический, вихретоковый, вакуумный (пузырьковый) методы, методы испытания на герметичность являются дополнительными методами неразрушающего контроля целостности внутреннего корпуса ИР.

8.8.5 Основные и дополнительные методы дефектоскопии, металла сварных швов и основного металла внутреннего корпуса ИР, выполняются в соответствии с требованиями действующих нормативных документов.

8.8.6 Ультразвуковая дефектоскопия обеспечивает выявление внутренних и поверхностных дефектов в сварных швах и зоне термического влияния. При ультразвуковой дефектоскопии определяются условная протяженность, глубина и координаты расположения дефекта. Ширина контролируемой зоны должна быть не менее 100 мм в каждую сторону от оси шва. Объем работ по проведению контроля ультразвуковой дефектоскопией указан в

таблице 8.4

.

Таблица 8.4

методом ультразвуковой дефектоскопии

|

Наименование зоны контроля

|

Объем контроля,

%

|

|

Сварные швы днища

|

100

|

|

Уторный шов

|

100

|

|

Вертикальные и горизонтальные сварные швы стенки внутреннего корпуса до 10 м по высоте

|

100

|

|

Вертикальные и горизонтальные сварные швы стенки внутреннего корпуса свыше 10 м по высоте для всех одностенных ИР, а также для двустенных ИР с хранением аммиака, этилена и пропилена

|

50

|

|

Вертикальные и горизонтальные сварные швы стенки внутреннего корпуса свыше 10 м по высоте для двустенных ИР с хранением пропана, бутана и широкой фракции легких углеводородов

|

30

|

|

Сварные швы в местах врезки люков и патрубков

|

100

|

|

Сварные швы и участки с дефектами

|

100

|

8.8.7 Капиллярная дефектоскопия должна выполняться перед проведением ультразвуковой дефектоскопии. Обратный порядок контроля не допускается.

8.8.8 Все дефекты наносятся на развернутую схему внутреннего корпуса ИР.

8.9 Определение физико-механических характеристик и структурного состояния материала внутреннего корпуса изотермических резервуаров

8.9.1 Дюрометрический метод оценки характеристик прочности материала внутреннего корпуса ИР используется для определения по измеренным значениям характеристик прочности: предела текучести и временного сопротивления металла.

8.9.2 Твердость стали определяют по методам Виккерса или Бринелля на стационарных твердомерах. Допускается измерение твердости проводить непосредственно на объекте переносными твердомерами статического или динамического типа.

8.9.3 Количество замеров твердости на пробу или точку должно быть не менее трех при использовании стационарных твердомеров, исключая случай существенного (более 10%) рассеяния значений твердости и обнаружения с помощью переносных твердомеров аномально низких или аномально высоких значений твердости. При существенном рассеянии значений твердости количество измерений увеличивается до девяти на точку. В качестве характеристики твердости стали принимают среднее арифметическое значение твердости, полученной по результатам замеров.

8.9.4 При обнаружении аномально низких или аномально высоких значений твердости устанавливают форму и размер этой области.

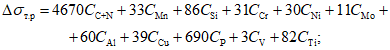

8.9.5 Предел текучести низколегированных сталей в интервале от 20 до 45 кгс/мм

2

рассчитывают по результатам химического и количественного металлографического анализа по формуле

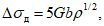

(8.6)

(8.6)

где

- напряжение трения решетки

- напряжение трения решетки

, для настоящего расчета принимают равным 30 МПа;

, для настоящего расчета принимают равным 30 МПа;

, для настоящего расчета принимают равным 30 МПа;

, для настоящего расчета принимают равным 30 МПа;

, МПа (здесь П - перлитная составляющая в процентах);

, МПа (здесь П - перлитная составляющая в процентах);

(феррите);

(феррите);

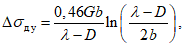

(8.7)

(8.7)

где

G

= 8,4·10

4

МПа - модуль сдвига;

b

= 2,5·10

-7

мм - вектор Бюргерса;

D

- диаметр дисперсных упрочняющих частиц, мм;

(8.8)

(8.8)

d

- средний условный диаметр зерна феррита, определяемый по

ГОСТ 5639

.

8.9.6 Временное сопротивление стали рассчитывают по соотношению

(8.9)

(8.9)

или

(8.10)

(8.10)

Для исследуемого класса сталей значения твердости по Виккерсу (HV) и Бринеллю (HB) принимаются совпадающими.

8.9.7 Расчет значений предела текучести и временного сопротивления входит в состав приложений к заключению о техническом состоянии ИР.

8.10 Определение фактического химического состава материала внутреннего корпуса изотермических резервуаров

8.10.1 Определение химического состава стали проводят в соответствии с требованиями нормативных документов, обеспечивающими необходимую точность химического анализа.

8.10.2 При интерпретации результатов химического анализа допускаемые отклонения содержания легирующих элементов в готовом прокате учитывают согласно техническим требованиям к низколегированным сталям в соответствии с

ГОСТ 19281

.

8.10.3 В случае обнаружения аварийных дефектных мест внутреннего корпуса ИР, а также после пожара и стихийных бедствий по решению экспертной организации проводят комплексную оценку физико-механических свойств металла различных зон и сварных соединений.

8.10.4 При комплексной оценке физико-механических свойств основного металла различных зон и сварных соединений проводят вырезку массивной заготовки в виде круга диаметром 300 мм, содержащей сварной шов.

8.10.5 Вырезку металла необходимо проводить из наиболее нагруженных мест, удобных для последующего ремонта.

8.10.6 На вырезанную заготовку наносят маркировку (номер ИР и пояса), расположение и характер шва (вертикальный, заводской, монтажный), указывают внутреннюю и внешнюю поверхности.

8.10.7 Для определения степени повреждения металла под воздействием эксплуатационных факторов и оценки механических свойств металла допускается проводить отбор микропроб размерами не менее 1,2 x 2,5 x 15 мм. Минимальная площадь сечения микропробы в центральной части должна быть не менее 3 мм

2

.

8.10.8 Микропробы отбирают с внутренней поверхности внутреннего корпуса ИР механическим (скол, срез), электроэрозионным или иным способом, обеспечивающим получение микропробы требуемых размеров.

8.10.9 Отбор микропроб внутреннего корпуса ИР следует проводить на трех уровнях: в жидкой фазе, газовой фазе и в зоне переменного смачивания. На каждом уровне микропробы отбирают от основного металла, металла шва и зоны термического влияния шва.

8.10.10 Полученные фактические результаты химического состава материала внутреннего корпуса ИР входят в состав приложений к заключению о техническом состоянии ИР.

8.11 Металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла, материала сварных швов внутреннего корпуса изотермических резервуаров

8.11.1 Металлографические и электронно-фрактографические исследования проводят в случае визуального обнаружения трещиноподобных поверхностных дефектов, щелевой и точечной коррозии, возникших в процессе эксплуатации, при обнаружении дефектов после проведения ультразвуковой и капиллярной дефектоскопии, а также для ИР с хранением аммиака, этилена и пропилена.

8.11.2 Металлографические исследования проводят в целях оценки качества стали и установления факта изменения структуры металла и причины его трещинообразования под воздействием эксплуатационных факторов.

8.11.3 Проведение металлографических исследований неразрушающим контролем осуществляется методом реплик.

8.11.4 При использовании разрушающего метода контроля используют шлифы, изготовленные из вырезок, или микропробы.

8.11.5 Исследования структуры стали с применением методов количественной металлографии проводят в соответствии с

ГОСТ 5639

и

ГОСТ 5640

.

8.11.6 Электронно-фрактографические исследования проводят в целях определения степени охрупчивания металла различных зон, сварных соединений и установления причин их трещинообразования.

8.11.7 Изломы для электронно-фрактографического анализа получают при испытаниях стандартных ударных образцов в соответствии с

ГОСТ 9454

при отрицательных температурах, обеспечивающих наличие на поверхности разрушения "хрупкого квадрата", или при разрушении микропроб, предварительно охлажденных в жидком азоте для получения хрупкого излома. В обоих случаях следует предусмотреть меры по предотвращению коррозионных повреждений при отогреве и сушке изломов.

8.11.8 В качестве параметра величины степени охрупчивания стали внутреннего корпуса ИР (основного металла и металла сварного шва) под воздействием эксплуатационных факторов принимают наибольшее значение из всех исследованных проб.

8.11.9 Полученные результаты металлографических и электронно-фрактографических исследований структурного и коррозионного состояния основного металла, металла сварных швов внутреннего корпуса ИР входят в состав приложений к заключению о техническом состоянии ИР.

8.12.1 Обследование фундамента и грунтов основания выполняется для определения их фактического состояния, разработки компенсирующих мероприятий и условий дальнейшей безопасной эксплуатации ИР.

8.12.2 Обследование грунтов основания проводится в специально откопанных шурфах (скважинах) и включает:

- изучение инженерно-геологических условий;

- отбор образцов грунта основания в откопанных шурфах и определение его физико-механических характеристик;

- химический анализ водной вытяжки грунта из откопанных шурфов;

- уточнение уровня подземных (грунтовых) вод;

- изучение организации отвода дождевых и сточных вод с прилегающей территории в радиусе 100 м;

- оценки влияния дренажа на прилегающие территории.

8.12.3 Определение физико-механических характеристик образцов грунта основания, а также химический анализ водной вытяжки грунта проводятся в лабораторных условиях профильной организацией. Механические характеристики грунтов основания допускается определять непосредственно в откопанных шурфах методом статического зондирования.

8.12.4 Если неравномерность осадки фундамента превышает допустимые величины

(8.7.12)

, необходимо провести обследование грунтов основания в специальных скважинах на глубину до плотных пород.

8.12.5 При обследовании фундамента ИР в первую очередь обследованию подлежит его надземная часть - верхняя плита и верхняя часть свай или колонн. По результатам осмотра надземной части в местах наибольших дефектов и повреждений намечается обследование подземных частей железобетонных конструкций.

8.12.6 Для обеспечения доступа к поверхности нижней плиты фундамента, узлу сопряжения плиты с колоннами или подземной части свай необходимо откопать в грунте шурфы:

- размерами 1 x 1 м в подполье до обнаружения стыка колонны с нижней плитой (не менее трех шурфов) или 1 x 1 м на глубину 1,5 м - для определения состояния свай;

- размерами 1 x 1,5 м по контору нижней плиты до отметки подошвы плиты (не менее трех шурфов), количество шурфов может быть изменено в процессе обследования, в зависимости от характера и серьезности обнаруженных дефектов и повреждений.

8.12.7 При обследовании фундамента ИР особое внимание необходимо обратить:

- на узлы сопряжения колонн с верхней и нижней плитой;

- узлы крепления анкеров с фундаментной плитой;

- состояние свай или колонн на отметке планировки земли в зоне переменного температурно-влажностного режима.

8.12.8 При визуальном обследовании железобетонных конструкций фундамента ИР фиксируется наличие на колоннах или сваях, фундаментной плите:

- трещин, каверн, сколов на колоннах или сваях, фундаментной плите;

- разрушений защитного слоя бетона;

- наличие отпотин, мокрых пятен;

- высолов, конденсата;

- мест обмерзания и выщелачивания бетона.

Все выявленные дефекты и повреждения наносятся на схему с указанием их размеров и привязки к месту расположения.

8.12.9 При инструментальном обследовании железобетонных конструкций фундамента ИР определяются следующие характеристики:

- фактическая прочность бетона (

ГОСТ 22690

,

ГОСТ 28570

);

- влажность бетона

(ГОСТ 12730.2)

;

- глубина карбонизации защитного слоя бетона;

- ширина раскрытия коррозионных и силовых трещин в бетоне;

- толщина защитного слоя бетона;

- степень поражения стальной арматуры коррозией;

- потери рабочего сечения железобетонных элементов.

8.12.10 Бетон фундамента ИР должен быть обследован (в местах выбуривания кернов, в глубоких трещинах) на наличие и концентрацию в нем хранимых в ИР СУГ, СПГ, аммиака и других газов.

8.12.11 При наличии высолов и следов выщелачивания бетона фундаментной плиты необходимо выполнить химический анализ водной вытяжки отобранных образцов поверхностного слоя бетона в лаборатории профильной организации.

8.12.12 Отбор проб (кернов), если это не приводит к нарушению эксплуатационной пригодности фундамента, выполняется с составлением протокола отбора проб бетона (

ГОСТ 28570

,

ГОСТ 18105

).

8.12.13 Контроль за температурой бетона осуществляется с помощью термодатчиков, установленных в местах взятия проб.

8.12.14 Результаты обследования грунтов основания и железобетонных конструкций фундамента оформляются заключением с приложением схем и результатов лабораторных исследований, определением несущей способности основания и, при необходимости, расчетом развития осадок во времени. Заключение входит в состав приложений к заключению о техническом состоянии ИР.

8.13 Испытание внутреннего корпуса изотермического резервуара на герметичность, прочность и плотность

8.13.1 Испытания на герметичность, прочность и плотность проводят по специальной программе, разработанной организацией, проводящей диагностирование.

8.13.2 Испытание на герметичность проводят подачей инертного газа (азота) во внутренний резервуар с параметрами, установленными в проектной документации, с одновременным обеспечением контроля акустико-эмиссионным методом корпуса ИР, воспринимающего давление паров продукта хранения.

8.13.3 Испытания на прочность и плотность (комбинированные пневмогидроиспытания) проводят наливом воды по поясам с выдержкой времени. При достижении максимального уровня, предусмотренного проектом, подача воды в ИР прекращается, выдерживается время - 24 ч, в течение которого, при отсутствии видимого падения уровня воды по уровнемеру, рекомендуется приступать к повышению избыточного давления азота в ИР до параметра, равного

P

исп

, установленного в проектной документации, с одновременным обеспечением контроля акустико-эмиссионным методом.

8.13.4 Подъем давления в ИР должен осуществляться со скоростью, не превышающей:

0,001 МПа в час до давления 0,7

P

расч

, с выдержкой в течение 1 ч;

0,0005 МПа в час до давления

P

расч

, с выдержкой в течение 1 ч;

0,0005 МПа в час до испытательного давления

P

исп

, с выдержкой в течение 0,5 ч,

где

P

расч

- расчетное избыточное давление,

P

исп

- испытательное давление, указанное в проекте ИР (

P

исп

>

P

расч

), а при отсутствии проектных данных - устанавливаемое организацией, проводящей диагностирование.

8.13.5 При отсутствии падения давления испытание ИР на прочность и плотность прекращают, сбрасывают давление до 0,7

P

расч

со скоростью не более 0,001 МПа в час и далее до атмосферного со скоростью не более 0,002 МПа в час.

8.13.6 При достижении в ИР давления, равного атмосферному, проводят сброс воды до уровня 1 - 2 м со скоростью не более 100 м

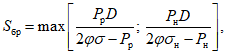

3